- TOP

- CAE解析の基礎知識

- 第5回 樹脂流動解析に使用する材料データ

<連載>プラスチック製品設計のためのCAE解析基礎知識

第5回 樹脂流動解析に使用する材料データ

射出成形シミュレーションに使用する材料データ(レオロジー特性、熱特性、PVT特性など)について解説します。

CAE解析は、適切な情報があればあるほど解析精度が上がりますので、解析の前に必要な材料データが揃っているか確認することが大切です。

目次

| 1. はじめに |

| 2. 材料データ (レオロジー特性、 熱特性、 PVT特性、 収縮特性、 材料物性) |

| 3. フィラー強化材の場合は |

| 4. まとめ |

はじめに

射出成形のシミュレーションにおいて、その解析精度は材料データの正確性に大きく左右されます。一般に解析ソフトのデータベースに登録されている材料特性データを基にして計算することになりますが、その材料データの信頼性には注意が必要です。 解析ソフトには材料データの測定レポートが付属しているので、初めての解析を行う前には測定レポートの信頼性が十分であるか検討する必要があります。 本記事では、射出成形シミュレーション(流動解析)に使用されている材料データの項目や内容について解説します。

材料データ

■ レオロジー特性

レオロジーは日本語では「流動学」と呼ばれ、物体の変形や流動現象に関する学問です。レオロジーは固体と液体の中間領域の特性を扱います。

樹脂は「粘弾性体」である高分子材料から成り立っているため、低温または高速の条件では硬いがもろく、高温または低速の条件下では粘性的で柔らかく永久変形しやすいという特性を持ちます。

粘度は流体のねばり度合いを表します。粘度が高いとドロドロして流れにくく、低ければサラサラして流れやすいことを示します。粘度を取り扱う上で必要なのがレオロジーです。また、せん断速度(ずり速度)は物体にひずみを与える大きさを示す値です。

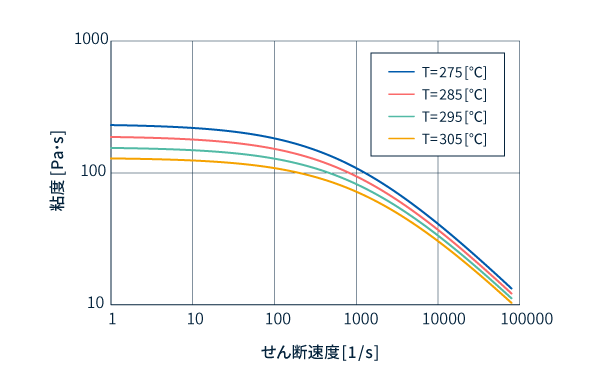

・粘度データ

図1 粘度データ(ポリアミド樹脂 「レオナ™1402S」)

図1 粘度データ(ポリアミド樹脂 「レオナ™1402S」)

図1は縦軸が粘度、横軸がせん断速度を取っており、せん断速度依存性(フローカーブ)を示します。CAE解析においては材料の粘度を評価する際に使用されます。樹脂には溶融粘度の温度依存性およびせん断速度依存性があります。つまり、せん断速度や温度によって粘度が変化するため、樹脂の流し方によって流れやすさが変化するということであり、成形性を評価する上で必要となります。

・MFR(メルトマスフローレート)

メルトマスフローレートとは、融解したプラスチックの流れやすさを評価する数値です。測定方法は、シリンダ内に溶けたプラスチックを入れ、一定の温度・荷重条件のもとピストンによってダイ(ノズル)から押し出し、10分間に吐出する質量を測定します。数値が大きいほど融解時の流動性が高く、流れやすい(成形性がよい)ということを示します。

材料データにおける樹脂の種類によって測定時の温度や荷重が異なる場合があるので、比較する際には注意が必要です。低せん断領域での流動性や実際に成形する際のデータで比較検討することが大切です。

■ 熱特性(熱的性質)

プラスチックは種類によって熱特性が大きく異なります。さらに温度によって変化することも考慮しなくてはなりません。

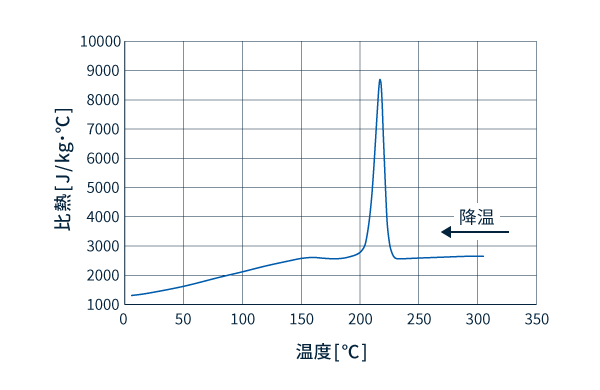

・比熱

比熱とは、単位質量の物質を単位温度上げるのに必要な熱量(エネルギー)のことです。物体の「温まりやすさ」「冷えにくさ」を表す指標となり、温度が変化する速度に影響を与えます。

測定方法には、国際規格「ISO11357-4プラスチック-示差走査熱量測定(DSC)」があります。

図2 比熱データ(ポリアミド樹脂 「レオナ™1402S」)

図2 比熱データ(ポリアミド樹脂 「レオナ™1402S」)

・転移温度

樹脂は温度に比例して物性が変化するのではなく、特定の温度域で急激に材料特性を変化させる特性があります。急激に変化が起こる温度域を転移温度と呼び、特に、溶融状態から固体状態(ガラス状態)へ変化する温度をガラス転移温度といいます。(第2回 プラスチックCAEのポイント「1.プラスチックの種類【熱可塑性プラスチック】」)

測定方法には、国際規格「ISO11357-3プラスチック—示差走査熱量測定(DSC)」があります。

・突出可能温度

成形品が金型から取り出せる温度のことです。 成形品は冷却後、成形品を突き出しピン(エジェクタピン)で取り出しますが、十分に温度が下がっていなければ変形してしまう恐れがあります。

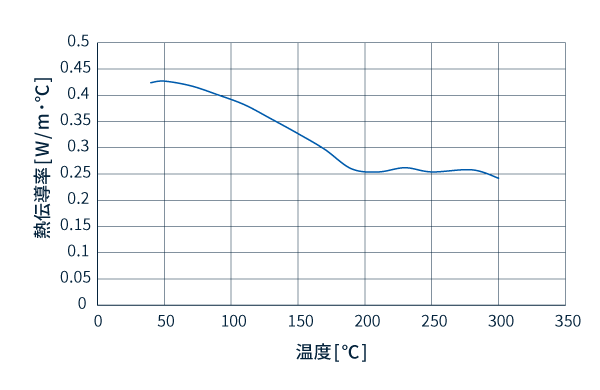

・熱伝導率

熱伝導率とは、単位⻑さ、単位温度における熱移動の割合を示す値です。熱伝導率の値が大きいほど熱を伝えやすいということになります。一般に樹脂の熱伝導性は低いのですが、樹脂を融解させて金型に流し込む成形加工において熱伝導率は成形性に影響を与えます。プラスチックは融解温度、結晶化温度周辺において熱伝導率が変化するという温度依存性があり、CAE解析においては重要な要素となっています。

測定方法には、国際規格「ISO22007-2過渡平面熱源(ホットディスク)法」があります。

図3 熱伝導率データ(ポリアミド樹脂 「レオナ™1402S」)

図3 熱伝導率データ(ポリアミド樹脂 「レオナ™1402S」)

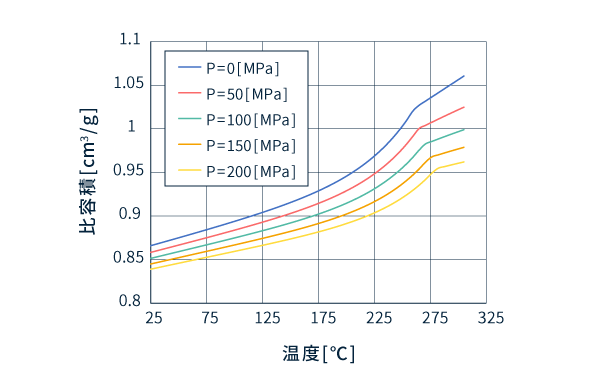

■ PVT特性

樹脂を射出成形する場合、樹脂は高温高圧の状態で低温の金型に注入され、急冷されて固体状になります。このとき冷却によって体積減少(収縮)が起きます。この冷却時の挙動変化[P(圧力)-V(体積)-T(温度)]の関係をPVT特性といいます。樹脂成形における収縮は寸法精度だけでなく、収縮の不均等によってヒケや反りなどの成形不良が発生する原因となります。

PVT特性の測定方法にはピストン法や水銀法などがあります。 ピストン法では、試料管内に融解した樹脂を入れピストンで加圧し、この時の比容積に対する圧力、温度変化を測定します。この方法では収縮による隙間が発生する可能性があるため、水銀を封入して試料に静水圧をかける封液法(水銀法)を取る場合もあります。

図4 PVT特性データ(ポリアミド樹脂 「レオナ™1402S」)

図4 PVT特性データ(ポリアミド樹脂 「レオナ™1402S」)

■ 収縮特性

PVT特性によって樹脂は収縮しますが、均等に収縮するわけではありません。収縮のばらつきによって、ヒケや反り、変形などの成形不良が起こる恐れがあります。成形収縮率は成形品の肉厚や形状など、さまざまな要因によって変わります。

そのため、求めた体積収縮率を面内収縮と板厚収縮、または流動方向や流動直角方向に振り分け、樹脂の収縮の解析精度を高めるデータが収縮特性です。

■ 材料物性

物性とは材料の物理的な性質のことです。密度や比重といった物性を知ることはプラスチック材料選定において重要です。

CAE解析において、材料の応力を調べる際に特に必要とされるのがヤング率とポアソン比です。

・ヤング率

ヤング率とは、縦断性係数(伸びの弾性率)ともよばれます。物体の引張試験をしたとき、物体の応力とひずみの関係を示す係数で、ヤング率の値が大きければ変形しくい材料であるということを示します。

・ポアソン比

物体に力をかけたときに生じる、ひずみの縦方向と横方向の比のことをポアソン比と呼びます。ヤング率は縦方向(引張方向)の係数のため、ポアソン比があれば横方向を求めることができ、物体の応力やひずみといった材料物性を求めることができます。材料によって変化率は異なります。CAE解析において強度計算などをする上で必要となります。

・線膨張係数

線膨張係数は、物体の温度が変化したときの、単位長さ当たりの伸縮の割合です。

物体は温度が変化すると膨張または収縮します。その度合いは材料によって異なるため、異素材を接合させた部品などでは伸縮量の違いから熱応力が発生し、変形やクラックなどの原因となります。樹脂と金属、または違う種類の樹脂を接合させる部品などを設計する際には、線膨張係数を考慮する必要があります。

フィラー強化材の場合は

フィラーとは充填剤ともよばれ、樹脂に加えて混ぜ込むことで強度や耐熱性を上げるなどの効果があります。代表的なものに炭素繊維やガラス繊維といった繊維系のフィラーがあります。繊維系のフィラーを配合すると成形収縮率が小さくなり、線膨張係数も低くなります。その一方で繊維は流動方向に配向されやすくなり、異方性が大きくなるなど特性が変わるため、解析の際に注意が必要です。

・配合率

樹脂にどの程度フィラーを混ぜ込むかによっても物性は変化します。フィラーの配合率が高いほど機能性(導電性、熱伝導性など)は上がりますが、成形性は落ち、加工が難しくなる傾向にあります。

使用する材料にどの程度フィラーが配合されているのかを知ることが大切です。

・アスペクト比

棒状やフレーク状のフィラーではアスペクト比を考慮する必要があります。

アスペクト比とは長径と短径の比率で、フィラーのアスペクト比が高いほど特性も高くなるという傾向にあります。その一方でフィラーが凝集しやすくなるデメリットもあります。

まとめ

新しい樹脂を使用する際には、解析の前に材料データを確認することが大切です。材料データベースについて正しい知識を持ち、物性表を正しく読むことができるようになることは適切な材料を選定する近道です。

CAE解析においても、適切な情報があればあるほど解析精度が上がります。材料データベースのデータが正しいかどうかを確認することは解析の精度を上げるためにも重要です。材料データベースを使いこなし、製品設計に生かしましょう。

次回は「流動解析で出力されるアウトプット情報の読み込み方」についてご説明します。

CAEに関するお問いわせはこちらから