ポリカーボネート(PC)とは

ポリカーボネート(PC)の特徴や活用分野などをご紹介します。

1.ポリカーボネート(PC)とは

ポリカーボネート(PC)とは、非晶性の汎用エンジニアリングプラスチックであり、汎用エンプラ唯一の透明材料です。PC樹脂は炭酸エステル結合と呼ばれる、カーボネート基をモノマー単位同士の接合部に有するポリマーの総称です。耐衝撃性、透明性、耐熱性(ガラス転移温度(Tg) 約150℃)、寸法安定性に優れており、幅広い用途に適用されています。一方で、耐薬品性(アルカリ、油等の芳香族炭化水素系溶剤)に影響を受けやすいエステル結合を持ち、高温高湿環境下において加水分解を起こすことがあります。

2.ポリカーボネートの製法

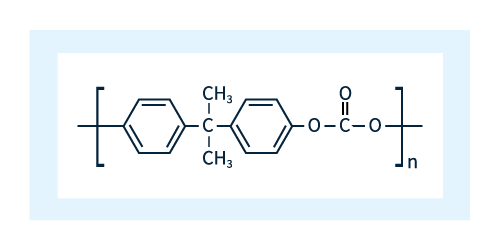

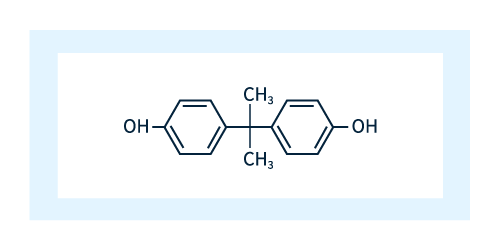

ポリカーボネートの化学構造を図1に示します。

図1 ポリカーボネートの化学式

図1 ポリカーボネートの化学式

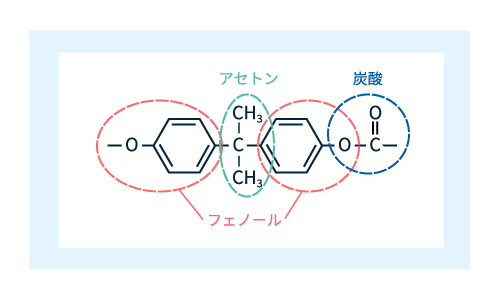

図1は、図2のように、フェノール(2カ所、赤点線)の部分、アセトン(緑点線)、炭酸(青点線)の4部分からなっていることが分かります。

図2 ポリカーボネートの構成

図2 ポリカーボネートの構成

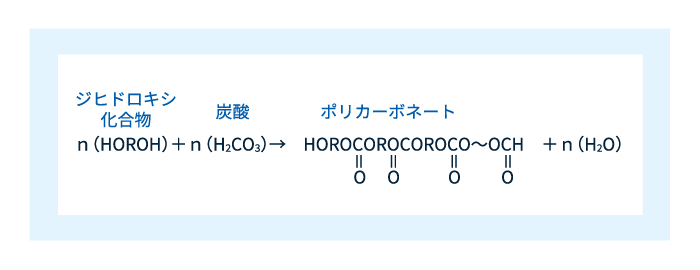

このうち、炭酸(カーボネート)が材料名「ポリカーボネート」の由来です。ポリカーボネートは図3のようにジヒドロキシ化合物と炭酸の反応を繰り返すことによって作られた高分子鎖の総称です。

図3 ポリカーボネート生成反応

図3 ポリカーボネート生成反応

Rを変えれば様々なポリカーボネートができますが、工業的に生産されているものとしては、ビスフェノールA (BPA) が用いられています。BPAは図4に示すように、フェノール2分子をアセトンでつないだもので、塗料、接着剤などの原料としても使われています。

図4 ビスフェノールA

図4 ビスフェノールA

製造方法により、BPAと反応させる対象が異なります。以下代表的な製造方法を示します。

| 界面法(界面重合法) | BPAとホスゲンを触媒下で混合・反応・高分子化します。分子量を調整しやすく、透明性に優れたPCを得やすいです。 |

|---|---|

| 触媒法(エステル交換法) | BPAとジフェニルカーボネート(DPC)を触媒下で混合・反応・高分子化します。 |

| 旭化成ノンホスゲン法 | CO2とエチレンオキサイド(EO)を原料としたDPCとBPAを反応させ、高分子化します。 CO2を原料としていること、猛毒ガスであるホスゲンを使用しないこと等のメリットがあります。なお、旭化成は自社ではPCを製造しておらず、本技術を世界のPCメーカーへ技術ライセンスしています。 https://www.asahi-kasei.co.jp/tlb/ |

3.ポリカーボネートの特徴

・透明性:

汎用エンプラでは唯一の透明性樹脂です。一般透明グレードで、可視光線透過率は85~90%です(肉厚2mmt)。

・耐衝撃性:

プラスチックの中でも最高レベルの耐衝撃性を有しています。

・耐熱性:

ガラス転移温度は150℃であり、幅広い温度域で安定した機械的特性を有しています。荷重たわみ温度は非強化一般材料で、高荷重1.80MPaで約120~130℃です。

・寸法安定性:

非晶性樹脂のため、成形収縮率が小さい樹脂です。また、吸水寸法変化も小さいです。

・自己消火性:

一般グレードでUL 94 V-2規格合格レベルの難燃性を有します。難燃性を添加することで、より難燃性が必要とされる分野に適用可能です。

・アルカリ、油等の芳香族炭化水素系溶剤に影響を受けやすい。

・エステル結合を持つため、高温高湿環境下において加水分解を起こすことがある。

透明で、機械的特性、特に耐衝撃性が優れていることが魅力的です。非結晶性で成形収縮率が小さいため、寸法精度が高いことも特徴です。

4.ポリカーボネートの用途

用途を量的に見ると、電気電子・OA、フィルム・シート、自動車が主要用途です。

電気電子・OA分野では、LED照明部材が近年大きく成長しています。レンズに光透過性と耐熱性が優れるポリカーボネートが使用されています。家電・OA機器では、筐体・外装向けにポリカーボネートとABSのアロイ材料が広く用いられています。成形性、着色性、難燃性、衝撃性等が採用理由です。

For electrical/electronic devices and office equipment, demand for LED illumination materials has grown significantly in recent years. The excellent optical transparency and heat resistance of polycarbonates makes them an ideal material for lenses. In electrical appliances for home and office, alloy materials blending polycarbonates with ABS are widely used as instrument chassis and case materials. Among the reasons for adopting polycarbonates are their good molding properties, the ease with which they can be colorized, their flame retardance, and their impact resistance.

フィルム・シート用途では、ポリカーボネートは透明かつ耐衝撃性に優れることから、広く建築・土木資材等に用いられています。また、液晶テレビのパネルもボリュームが大きな用途です。

自動車でまず目につくのはヘッドランプ(図5参照)です。光源の選定、温度設計、表面硬化技術の開発などによってほとんどの乗用車で採用され、軽量化に貢献しています。その他、メーターパネル、各種レンズ等の透明部分にも適用されています。このほか、その他、グリル等の外装部品、ボタン・スイッチ等の内装・機構部品にも使われています。

上記以外の用途では、例えばDVDなどの光ディスク(図5参照)もポリカーボネート製です。透明かつ耐熱性に優れる点から用いられていますが、ネットワーク配信の普及とともに、需要は縮小しています。

図5 左:ヘッドランプ、右:光ディスク

図5 左:ヘッドランプ、右:光ディスク

5.ポリカーボネートと変性PPEの特徴・主要用途比較

非晶性エンジニアリングプラスチックには、ポリカーボネートの他、変性PPEがあります。それぞれの特徴、両者の使い分けなどを簡単に説明します。

| ポリカーボネート | 変性PPE | |

|---|---|---|

| 比重・軽量化 | ++++ | +++++ |

| 低吸水性 | ++++ | +++++ |

| 耐加水分解性 | +++ | +++++ |

| 難燃性 | ++++(グレードによる) | |

| 成形性 | ++++(グレードによる) | |

| 電気特性 | ++++ | +++++ |

| 耐熱性 | ++++(グレードによる) | |

| 光学特性 | 透明 | 不透明 |

| 着色・変色 | 可能 | 可能だが黄変しやすい |

| 耐衝撃性 | +++++ | +++ |

| 耐酸・アルカリ性 | +++ | +++++ |

| 耐有機溶剤性 | ++ | ++ |

表 ポリカーボネートと変性PPEの特徴比較

ポリカーボネートの用途

透明で着色可能なことから、外観部品、光学部品に広く使われています。特に、透明性と耐衝撃性双方が求められる用途に適しており、自動車部品、耐熱性を求められる光学部品にも使われています。

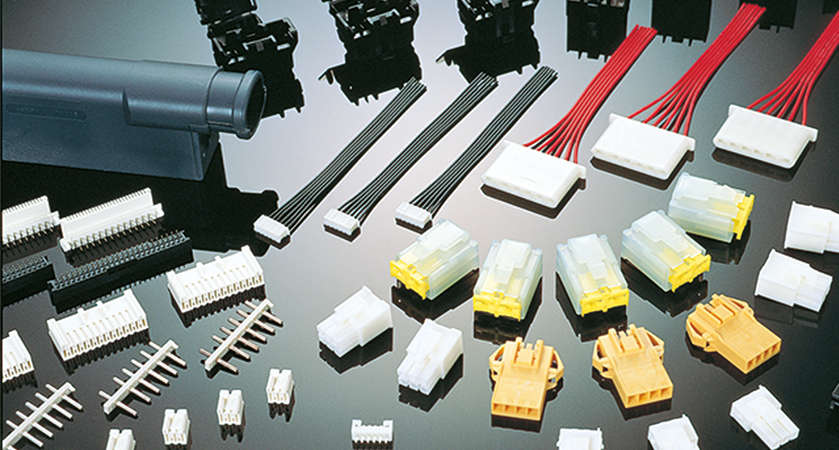

変性PPEの用途

低比重(軽量化)、耐加水分解性、電気特性、寸法精度、耐薬品性等の性質を活かした用途に使われています。例えば、リチウムイオン電池周辺部品、太陽光発電向けコネクタや5G通信関連製品等、人の目にはあまり触れられていませんが、幅広く用いられています。

→ 旭化成の変性PPE樹脂「ザイロン™」の用途事例・活用提案はこちら

6.加工法

ポリカーボネートは高い寸法精度、低歪みが要求される分野が多いため、射出成形で充填時の流動支援、成形品表面の転写性向上技術の開発が行われています。例えば光ディスクでは射出圧縮成形が行われています。この成形では充填時はキャビティを広げ溶融樹脂を流れやすくし、充填が終わるとキャビティを本来の厚さに戻し精密な表面転写を行います。自動車部品では耐擦傷性が求められるため、表面硬化加工が施されています。

7.使用上の留意点

溶融粘度が高いため、成形法や金型に工夫が必要です。無理して成形すると成形品にひずみが残り、変形やクラックの原因になります。

透明材料の中では耐薬品性が優れていますが、非結晶性でカーボネート結合があることから、耐薬品性には限界があります。出来るだけひずみの少ない成形条件を選ぶことが重要です。また、加工中には機械油の付着、影響のない離型剤の選定などの注意が必要です。実際に使うときも影響の出ないスプレー、洗浄剤を選ぶようにしてください。

8.サステナビリティ対応とポリカーボネート

「2. ポリカーボネートの製法」でも記載した通り、旭化成ノンホスゲン法によりCO2とEOを原料としたポリカーボネートを製造する技術が実用化されました。本製法は、猛毒ガスのホスゲン、発ガン性の懸念がある塩化メチレンを使用せず、安全性に配慮された技術として、世界中のPCメーカーに技術ライセンスされています。

また、ポリカーボネートのバイオマス対応として、マスバランス方式を適用したグレードもあります。ポリカーボネートの原料であるBPAはフェノールから製造されますが、このフェノールにバイオマス原料由来品を用いる方法です。

ポリカーボネートのリサイクルにおいては、使用済み樹脂を粉砕・溶融後に成形し直すマテリアルリサイクルが主に行われています。光ディスクのように、使用済み製品を高品質、かつまとまった数量を集めやすい分野の製品を活用しています。

コラム:加熱溶融現象

プラスチックを加熱して溶融するということは隣同士の分子が自由に動きはじめます。この温度のことを「ガラス転移温度(略称Tg)」と言います。この温度を超えると流動し始めます。ポリカーボネートのTgは150℃です。

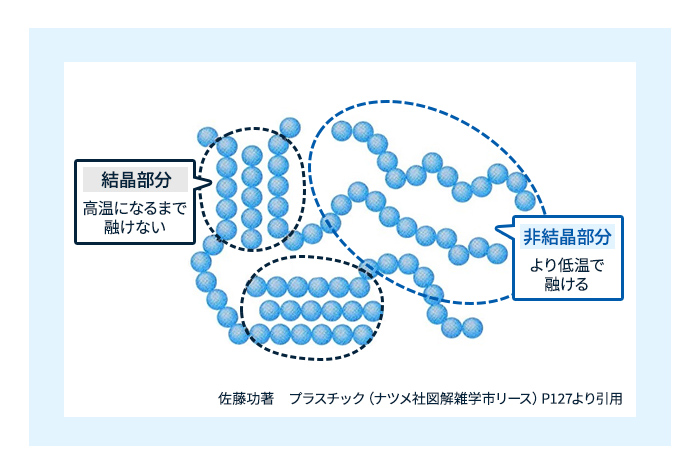

結晶性プラスチックの溶融はもう少し複雑です。結晶性プラスチックはミクロに見ると結晶していない部分があります。高温になるとまずこの部分の分子が動き出します。しかし、結晶部分の分子は分子間結合が強いためまだ動かず、固体を保っています。さらに温度が高くなると結晶部分の分子も動き出し、流動が始まります。非結晶部分の分子が動き出す温度は非晶性プラスチックと同様、ガラス転移点(Tg)と言います。結晶部分も動き出す温度は融点(略称Tm)と言います。

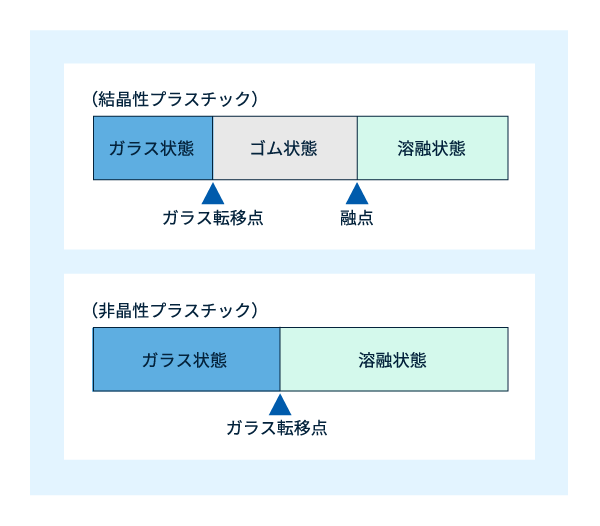

結晶性プラスチックではTg以下の状態をガラス状態、TgからTmまでの状態をゴム状態と言うことがあります。ガラス状態もゴム状態も固体ですが、特性がかなり違ってきます。日ごろ手にする「ガラス」や「ゴム」とは様子が違いますが、分子の様子が似ているという意味の命名です。当然のことながら、非晶性プラスチックには「ゴム状態」はありません。図7に温度と状態の関係を整理しておきました。

図6 融点とガラス転移温度

図6 融点とガラス転移温度

図7 温度とプラスチックの状態

図7 温度とプラスチックの状態

(執筆:佐藤功、佐藤功技術事務所)

エンプラ業界ニュースをまとめてお届け!「エンプラトピックス」のご紹介

旭化成エンプラ総合情報サイトでは、多数の海外専門紙から厳選した、エンジニアリングプラスチック業界および技術動向の情報・ニュースをダウンロード形式で毎月お届けしています。 contact us 当サイトの人気コンテンツです。

製品・技術に関するご質問、サンプルのご依頼をお待ちしています