- TOP

- CAE解析の基礎知識

- 第8回 ガスインジェクション成形への応用

<連載>プラスチック製品設計のためのCAE解析基礎知識

第8回 ガスインジェクション成形への応用

CAEによる射出成形シミュレーションにおいて、ガスインジェクション成形(ガスアシスト成形)への応用例を紹介します。

目次

| 1. ガスインジェクション成形とは |

| 2. シミュレーションで分かること |

| 3. シミュレーションを利用した最適設計 |

| 4. 解析の流れ |

| 5. まとめ |

ガスインジェクション成形とは

ガスインジェクション成形(ガスアシスト成形)とは、射出成形において、樹脂を金型に注入した直後に窒素などのアシストガスを注入することで成形品の内圧を高める成形方法です。

ガスインジェクション成形のメリットは、樹脂の流れにくい大型成形品の流動支援です。ガスによって内圧を高めるため反りやヒケの防止効果が期待でき、成形品の寸法安定性が向上します。さらに低温のガスを注入するため、極端な厚肉品でない限り冷却時間が短くなり、サイクルタイムを短縮できます。

ガスを注入することで成形品は中空構造となるため、成形品の樹脂量を抑え、軽量化・コストカットにもつながります。ただし、樹脂量が減った分、耐久性や強度が低下する恐れがあります。強度試験・耐久性試験を行い、品質基準を満たしているかの確認が必要です。

ガスインジェクション成形は1970年代に旭化成が考案し、1990年代には海外メーカーも参入してブームになりました。大型テレビの枠やエアコンのパネルなどの製造に利用されましたが、大型成形品の海外生産への移管が進むにつれ国内需要は下火になっていました。しかし近年またその活用が注目されている成形方法です。

シミュレーションで分かること

■ 樹脂とガスの流動挙動

ガスインジェクション成形では、金型に樹脂を射出して充填するという工程までは通常の射出成形と同じです。しかしその後は、保圧工程ではなくガスの注入と冷却という工程が行われます。どのような流路で樹脂やガスが金型内を流れるかをシミュレーションし、適切に成形されるかどうかを検証します。

■ 中空形状

ガスを成形品に注入することで、成形品は中空形状となります。リブなどの厚肉部にガスを注入した場合、どのような中空形状(厚肉形状)になるかをシミュレーションし、設計通りの位置に中空形状が形成されるかを確認します。

■ 反り状態

成形品にガスを注入すると、成形品内部をガスが通過することで冷却されるため残留応力が減ることがガスインジェクションの特徴です。これにより成形寸法安定性が向上し、反りの解消につながります。反り解析によって、どの程度反りが改善するか比較・検証します。

■ ヒケ状態

そり状態の場合と同様に、残留応力が減ることでヒケを防ぎます。ヒケ解析を行い、改善結果をシミュレーションします。特に大型成形品での効果が期待できます。

シミュレーションを利用した最適設計

ガスインジェクション成形では、ガスによる効果をシミュレーションすることでより効果的で最適な設計を行えます。そのためにはガスインジェクションの仕組みを理解し、設計に反映させることが重要です。

■ ガスチャンネル

ガスチャンネルとは、ガスの流路のことです。成形品内に形成される中空形状はこのガスチャンネルに影響されます。ガスが成形品から漏れ出ていないか、ガスが最大限注入されるかどうか。薄肉部へガスはどのように流れるか、ガスチャンネルと成形品の壁面の厚みは適切かどうか、また成形品が適切な重量になっているかなどを確認し、設計に反映させます。

■ 樹脂・ガス流入口

ガスは圧力が高いところから低いところへ流れ込む性質があります。ガスが適切に成形品に流れ、流路の末端が最も低圧力になるような位置にガスの注入口を設定する必要があります。ガスの注入口はノズルを利用するか、ランナーや金型へ直接注入することも可能です。

■ ガス流入のタイミング

ガスの注入は樹脂の注入終了時に開始されますが、樹脂の充填後に滞留時間を設定することもできます。

■ ベント位置

ガスチャンネルの末端にベント位置を指定できます。ベントを設定することで、ガスまたは樹脂をキャビティから放出させられます。これにより成形品のより深くまでガスを流すことが可能になります。ベントからオーバーフローした樹脂は、成形後に切り取るなどの後工程が必要となる場合があります。

■ 金型温度制御

ガスインジェクション成形は冷却したガスを注入するため、冷却時間が短くなります。そのため、ガスによって冷却される分を加味して金型温度を制御する必要があります。最適な金型の冷却時間・冷却温度を設定します。

解析の流れ

CAE(シミュレーションツール)を用いたガスインジェクション解析の流れを解説します。

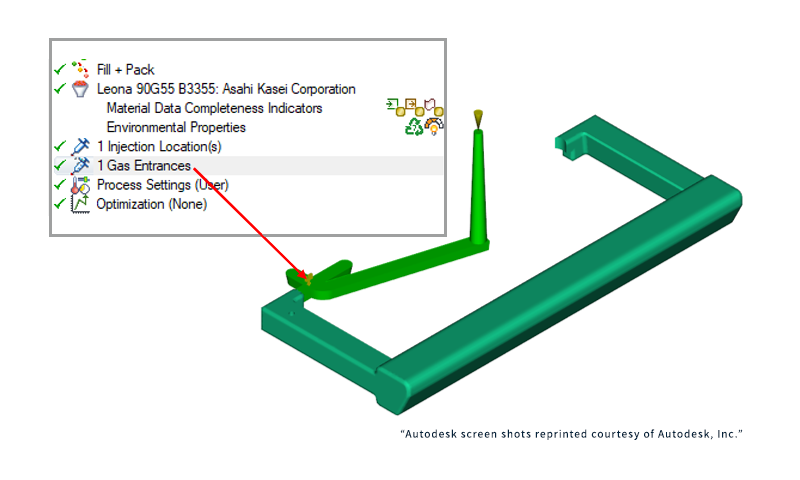

1.プロセスの選択(ガスインジェクション)

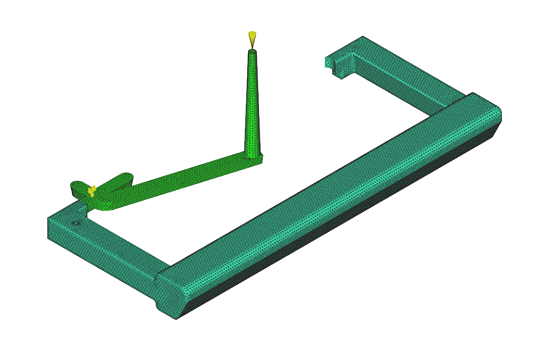

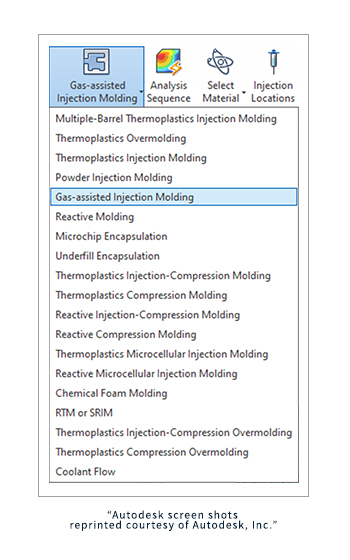

成形品モデルにメッシュを生成(図1)後、成形プロセス(ガスインジェクション)を選択します(図2)。シミュレーションの正確性のためには適切な成形プロセスを選択することが重要です。

図1 成形品のメッシュモデル例

図1 成形品のメッシュモデル例

図2 成形プロセスの設定画面

図2 成形プロセスの設定画面

2.ガスチャンネルのモデリング

ガスインジェクションの充填・保圧解析では、ガスが通る領域(ガスチャンネル)のモデリングが必要となります。ガスの流れを解析で正確に予想することが大切です。

3.モデルのメッシュ生成

ガスチャンネルの幅や厚みの比率に応じてメッシュ化します。メッシュの生成・修正をした後、メッシュが解析に適しているかどうかの評価を行います。

4.金型冷却管のモデリング

ガスインジェクション成形では、融解した樹脂に冷却されたガスが注入されるため、冷却効率が高まります。ガスチャンネルを考慮した冷却管のモデリングが必要です。

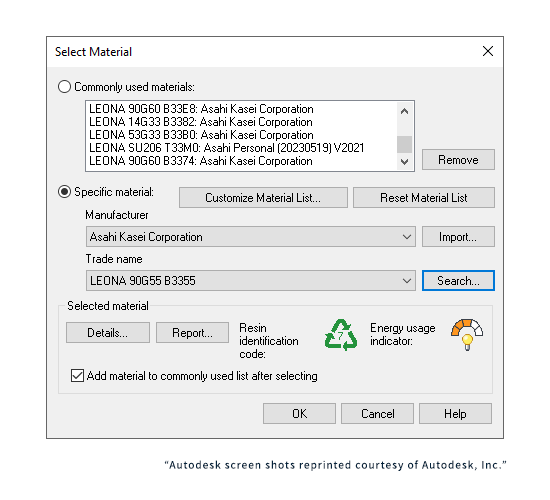

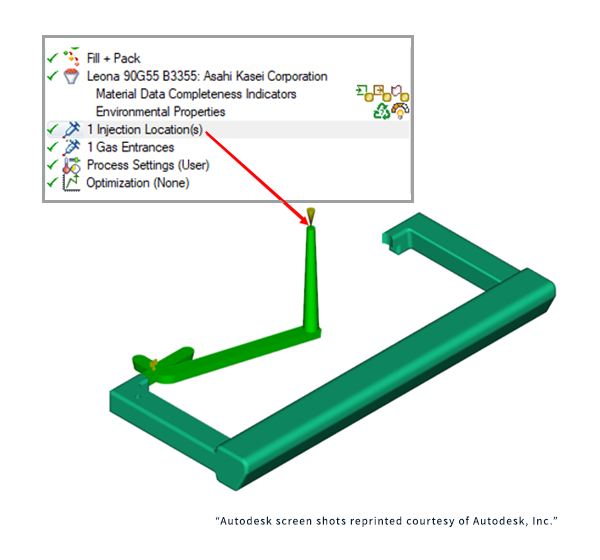

5.材料の選択・樹脂ゲート位置の設定

使用する材料樹脂の種類、ゲート位置を設定します。

図3 使用する樹脂材料の選択画面

図3 使用する樹脂材料の選択画面

図4 ゲート位置(樹脂注入場所)の設定画面

図4 ゲート位置(樹脂注入場所)の設定画面

6.ガス入り口の設定

成形品へ直接ガスを注入するか、もしくは成形品のノズルやランナーからガスを注入するのかを選択します。成形品へ直接ガスを注入する場合は、その入り口の場所を選びます。ガスの入り口は1つまたは複数設定できます。

図5 ガス入口の設定画面

図5 ガス入口の設定画面

7.ベント位置の設定

ベントを設定する場合は、ガスチャンネルの末端に設定します。

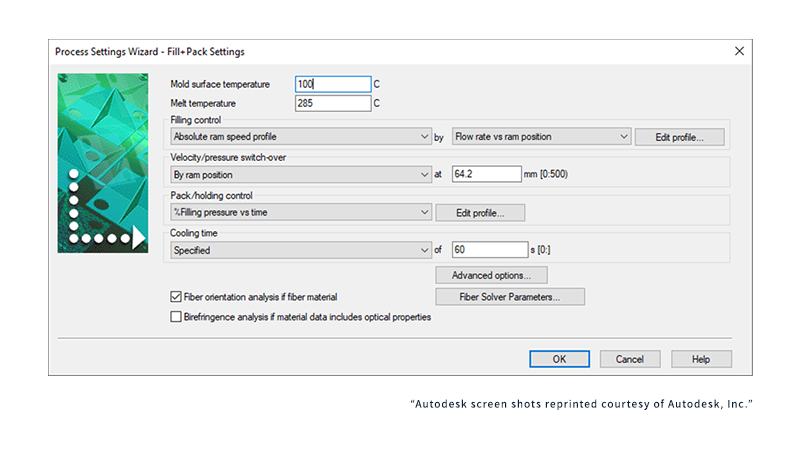

8.プロセス設定

・樹脂射出の条件設定

1~7までのガスインジェクションによる影響シミュレーション結果を加味し、条件を設定します。

図6 樹脂の射出条件設定画面

図6 樹脂の射出条件設定画面

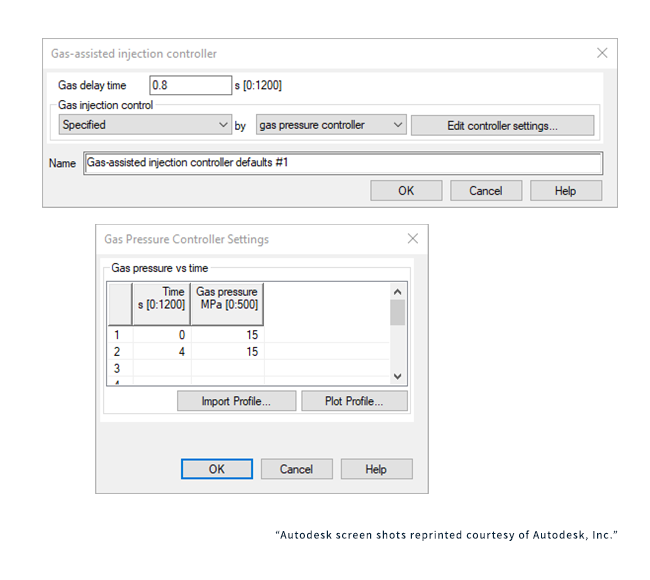

・ガス射出の条件設定

ガスは事前に設定した体積、もしくは圧力によって制御されます。体積制御の場合事前に設定した体積量のガスが注入され、保圧工程でガスの内圧を保持し、体積収縮を補うなどの効果を発揮します。その後、ガスの内圧は下がります。

圧力制御の場合、射出および保圧の工程で段階的、もしくはプロファイル制御することができます。

図7 ガス注入の条件設定画面

図7 ガス注入の条件設定画面

9.金型冷却の設定

ガスによる冷却効率の影響を加味し、金型冷却温度、時間を設定します。効果的に行うことで成形サイクルタイムの大幅な減少に貢献します。

10.解析・アウトプット評価

解析結果をもとに評価を行い、設計への反映、条件の変更を行います。

ガスインジェクション解析の実例をご紹介します。

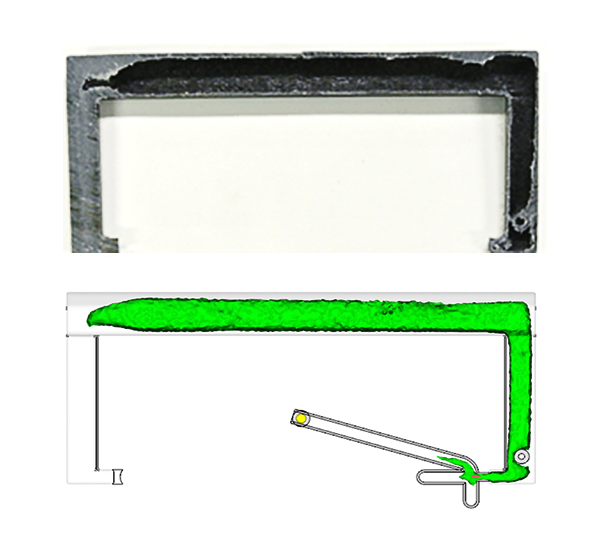

ハンドル形状の成形品において、ガスインジェクション解析を行いました。

実際の成形品の中空形状と、シミュレーション結果を比較します。

図8 実成形品とシミュレーションの中空形状の比較

図8 実成形品とシミュレーションの中空形状の比較

実物と解析結果に大きな差はなく、適切にシミュレーションできたことが分かります。

まとめ

ガスインジェクションは、成形品の不具合を減らすためだけでなく、軽量化やコスト削減といったメリットもあり、その適用範囲は大きな手法です。ただし、ガスインジェクションが射出成形に与える影響を正しく理解し、成形条件を設定する必要があります。CAE解析においては適切な条件設定を行うことは、正しいシミュレーション結果を得るために重要です。ガスインジェクションの効果を最大限発揮できるよう、CAE解析を活用しましょう。

次回は「繊維強化樹脂における配向」についてご説明します。

CAEに関するお問いわせはこちらから