- TOP

- CAE解析の基礎知識

- 第4回 射出成形とは

<連載>プラスチック製品設計のためのCAE解析基礎知識

第4回 射出成形とは

第4回から第9回では、射出成形シミュレーション(流動解析)について、使用する材料データから成形不良対策などの具体的な活用内容まで順次紹介していきます。

今回は、射出成形について解説します。

目次

射出成形とはなにか

射出成形(インジェクションモールディング)とは、‘熱可塑性プラスチック’を所望の形状にする成形方法の一つで、プラスチック原料を加熱して溶かし、金型の内部に加圧注入(インジェクション)して、冷やして樹脂を固めることで成形する方法です。

金型に工夫をすることで複雑な形状を成形できるため、多様な製品を作ることができます。また、部品一つ当たりの成形時間が短い上、全ての工程を自動化しやすく、量産に向いています。

図1 横型射出成型機の例

図1 横型射出成型機の例

射出成形機は、射出ユニットと型締めユニットから成り立っています。 まず射出ユニットにおいて、ホッパから材料となる粒状のプラスチック原料(ペレット)を投入し、シリンダ内で加熱して溶かします。溶けた樹脂は高圧でスクリューで押し出され、ノズルを通じて金型内に射出されます。 型締めユニットでは、金型を閉じて樹脂が注入されたあと、冷やして樹脂を固めます。そして金型を開き成形品を取り出します。 射出成形のサイクルは、型締め→射出→保圧→冷却→型開き→取り出しという一連の流れを1サイクルとして、このサイクルを繰り返すことで連続的に生産します。 保圧とは、樹脂は加熱されると膨張し、冷えると収縮するため、圧力をかけて樹脂をさらに送り込むことで、収縮してしまう分を補うという工程です。

射出成形用の金型の構造

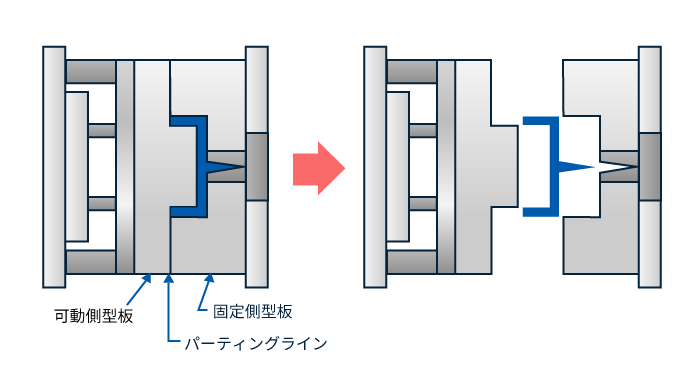

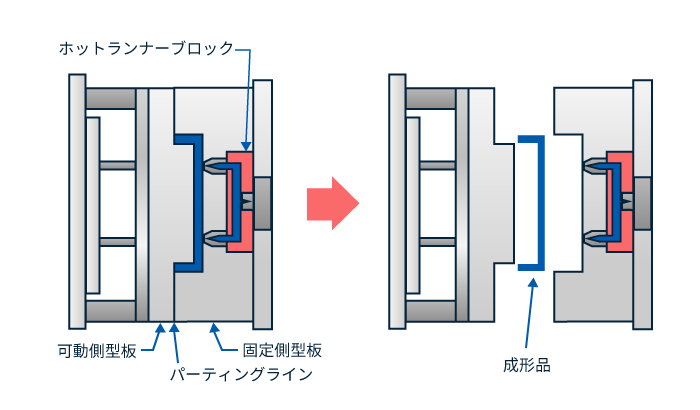

射出成形の金型はたい焼きの型のような形状をしています。金型が開いたときに開く側を可動側(コア)、動かない方を固定側(キャビティ)と呼びます。

図2 金型開閉時の動き

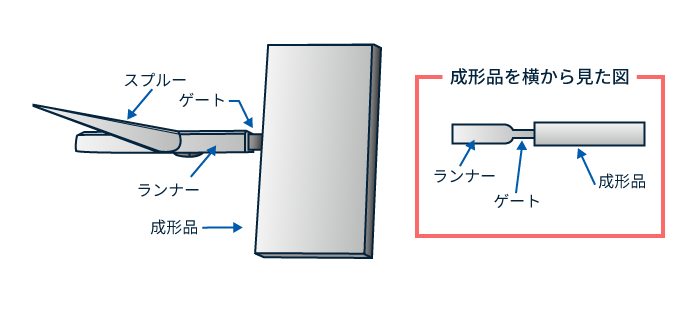

金型から取り出した成形品を見たとき、射出成形機のノズルから注入された部分をスプルーと呼びます。金型から抜きやすいよう円錐状の形状をしています。溶融した樹脂はスプルーからランナーと呼ばれる流路を通り、製品となる箇所へ流れ込みます。ランナーと製品部の境界をゲートと呼び、製品によってさまざまな形状を選択します。プラモデルなどではパーツがランナーに付いた状態で販売されていますが、通常の製品ではスプルーやランナーの部分は不要なため取り除く必要があります。また、固定側と稼働側の合わせ目をパーティグライン(PL)と呼びます。

図3 成形品のスプルー、ランナー、ゲート

図3 成形品のスプルー、ランナー、ゲート

■ ツープレート金型

固定側と可動側の2つによって構成されている金型です。部品点数が少なくシンプルなため、金型のコストは小さく済みますが、成形品はスプルーやランナーが付いたままの状態で排出されるため、これらを取り除くゲートカット(ランナー処理)という後処理が必要です。

図4 ツープレート金型イメージ

図4 ツープレート金型イメージ

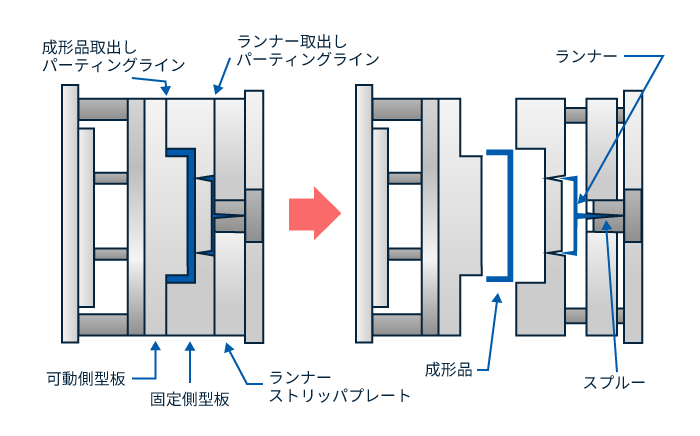

■ スリープレート金型

固定側と可動側にランナーストリッパプレートを加えた3つの部分によって構成される金型です。金型が開く際には製品部からスプルーとランナーが外れるため、自動化に適していますが、ツープレート金型よりも構造が複雑なため、金型のコストは高くなります。

図5 スリープレート金型イメージ

図5 スリープレート金型イメージ

■ ホットランナー金型

スプルーやランナー部分をヒーターで加熱し、製品部のみを取り出すことができる金型です。成形後にランナーやスプルーの処理が不要になるだけでなく、プラスチック原料の無駄が少ないため自動化・多量生産に適しています。ランナーを加熱するヒーターの組み込みなど金型構造が複雑なため、金型コストは高くなります。

図6 ホットランナー金型イメージ

図6 ホットランナー金型イメージ

■ゲートの種類

ゲート形状にはさまざまな種類があり、製品の形状、用途、成形方法などから最適なものを選ばなくてはなりません。ここでは代表的なものを紹介します。

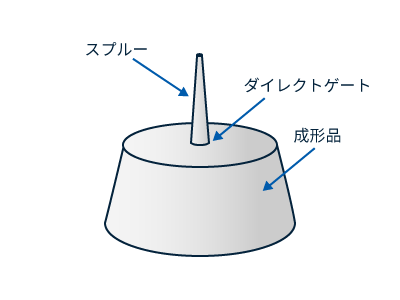

・ダイレクトゲート

図7 ダイレクトゲート例

図7 ダイレクトゲート例

ランナーを介さずに直接スプルーから成形品に流入する方法です。大きな成形品に適していますが、大きなゲート跡が残るため後処理が必要です。バケツなどの成形によく使用されています。

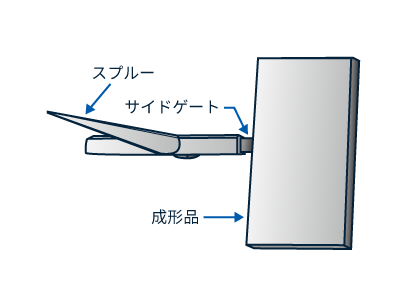

・サイドゲート

図8 サイドゲート例

図8 サイドゲート例

製品の側面にゲートを付ける方法です。成形品を複数取ることができ、加工も容易なためよく使用されています。後処理が必要で、ゲート跡が残ってしまうため、目立たない場所にゲートを設置するなどの配慮が必要です。

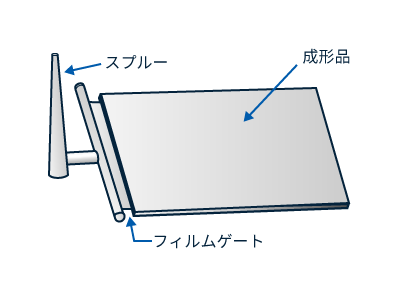

・フィルムゲート

図9 フィルムゲート例

図9 フィルムゲート例

成形品に沿って薄くフィルム状の細長いゲートを付ける方法です。ゲートの幅が広く、樹脂が均一に流れるため、変形やゆがみが起きやすい薄板状の成形品などに適しています。強化繊維などのフィラーを配合した樹脂の配向による成形不良を防ぐ目的で使用されることもあります。ゲートが薄く広いため、ゲート跡を取り除くのが難しく後処理が必要です。

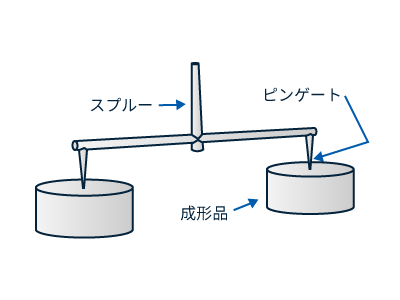

・ピンゲート

図10 ピンゲート例

図10 ピンゲート例

スリープレート金型で使用されるゲートです。金型が開く際にゲートがちぎれて成形品がランナーから分離するため、自動化に適しています。複数のゲートを設定したり、成形品を複数取ったりすることができます。その場合は各成形品に同時に樹脂を流せるようにバランスを考慮して位置を決める必要があります。ゲートを小さくする必要があるので流動性の低い樹脂やフィラー入りの樹脂では難しい場合があります。

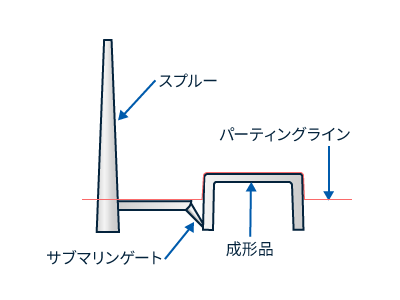

・サブマリンゲート

図11 サブマリンゲート例

図11 サブマリンゲート例

サイドゲートに似ていますが、こちらは製品の下から潜り込むように樹脂を流す方法です。トンネルゲートとも呼ばれます。金型が開くときにゲートがちぎれるため、後処理は不要です。ピンゲートと同様に、流動性の低い樹脂やフィラー入り樹脂には難しい場合があります。

特殊な射出成形方法

現在では、射出成形における問題や品質の向上のためにさまざまな特殊な成形方法が開発されています。代表的なものを紹介します。

■ガスインジェクション

ガスインジェクション(ガスアシスト成形)は、通常の射出成形工程において樹脂充てん後、冷えて固まるまで圧力をかける保圧工程で、窒素などを注入して保圧の効果を高める手法です。成形品のヒケ(樹脂が冷えて収縮することで表面に生じるくぼみ)や反りを抑えることができ、寸法精度が向上します。

■超臨界発泡

窒素や二酸化炭素を高温高圧の条件におくと気体と液体の両方を併せ持った状態になります。この状態の物質を超臨界流体と呼びます。超臨界流体を発泡剤として樹脂に注入して融解させたあと、急激な圧力や温度の変化を与えることで微細発泡を発生させる成形方法です。これにより成形品の内部は微細気泡構造となります。 成形品を軽量化する効果が期待できます。また、流動性が良くなるため薄肉化が可能で、樹脂の使用量を減らすことができます。さらに樹脂内部に均一な気泡が発生することにより、圧力が均等にかかるため、反りやヒケの防止、寸法精度の向上も期待できます。成形機の型締力を低減させ、保圧時間が必要なくなるため成形サイクルを短縮することが可能です。

■ヒートアンドクール

融解した樹脂を金型に充填する際、金型温度が低いと樹脂が急冷され、触れた部分から固まってしまいウェルドライン(金型内で樹脂が合流した箇所に生じる溝)などの外観不良が生じます。そこで金型内部をヒーターなどで加熱して、樹脂が金型の形状を転写するのに最適な温度を確保します。さらに金型を急速冷却して樹脂を硬化させることで、ウェルドラインやフローマークの解消など、成形品の外観品質を向上させることのできる方法です。

その他の主要な成形方法

熱可塑性樹脂の成形方法には、射出成形の他にもさまざまな種類があります。以下にいくつかの主要な成形方法を簡単に紹介します。

■ 押出成形

ホースやストローなどチューブ形状のものや、レールやサッシのような断面形状が均一で長い製品を製造するのに適した成形方法です。 断面形状の穴が開いた金型(ダイ)から、加熱して溶けた樹脂を押し出して成形します。押し出した樹脂は水または空気によって冷やして固めます。ダイの形状によってさまざまな断面形状のパイプを連続的に成形することが可能です。

■ ブロー成形

ペットボトルなど中空形状を成形するのに適した成形方法です。 溶かした樹脂を筒状に押し出して金型にセットし、口から高圧空気を入れて風船のように膨らませます。空気の力で樹脂を内側から金型に押しつけて密着させることで成形します。複雑な形状の成形には適しません。

■ 真空成形

卵のパックや、雑貨や食品などのパッケージを成形する方法です。 シート状の樹脂を加熱して軟化させ金型にセットし、空気を吸い出して真空状態にすることで金型に密着させて成形します。金型には金属以外の石膏や木材など加工しやすい材料を用いることができ、比較的安価に成形することができます。自動車のダッシュボードやバンパー、バスタブなど大きなものを成形することも可能ですが、精密で複雑な形状の成形には適しません。

まとめ

プラスチック製品の量産設計をする上で、金型の構造や射出成形についての基本は知っておかなくてはなりません。製品の用途、特性に合った金型やゲート形状を選択する必要があるためです。射出成形シミュレーションでは、この射出成形のプロセスをすべてシミュレーションして実成形での不具合現象を確認し、金型の設計や成形条件の設定に役立てることができます。どのように活用することができるのか、次回から第9回までの中で詳しく説明いたします。

次回は「射出成形シミュレーションに用いる材料データ」についてご説明します。

CAEに関するお問いわせはこちらから