Summary

- トポロジー最適化によって当初の金属製に比べ、重量を60%削減した樹脂製オイルパンの性能を評価しました。

- オイルパンのフランジの反り変形を実測で評価し、同じ成形条件でシミュレーションして得られた解析結果と比較したところ、精度高く解析できることがわかりました。

- 本解析にて、構造解析や衝撃解析を実施するための、精度の高い反り変形後のモデルを得ることができました。

解析の背景

自動車の軽量化は燃費の向上に直接的につながるため、CO2排出量削減のために非常に重要です。

トポロジー最適化によって当初の金属部品より重量を60%削減したオイルパンの性能を評価しました。

フランジに反り変形があると篏合が難しくなってしまうため、フランジ部の反り変形を評価しました。

また、オイルパンは強度も重要になってくるため、構造解析や衝撃解析を実施することがほとんどです。

構造解析や衝撃解析では、流動解析で得られた反り変形後のモデルを使用するため、まずは流動反り解析にて反り変形の精度が高いことが重要です。

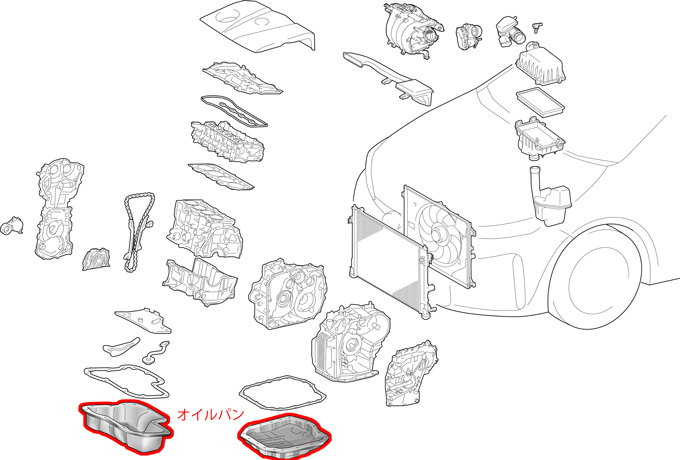

図1 オイルパン

目的

反り変形の実測値と解析値の比較

実測内容

射出成形により得られた成形品の反り変形を、三次元測定装置を用いて評価しました。本解析では、 レオナTM14G33(PA66、GF33%)を用いました。

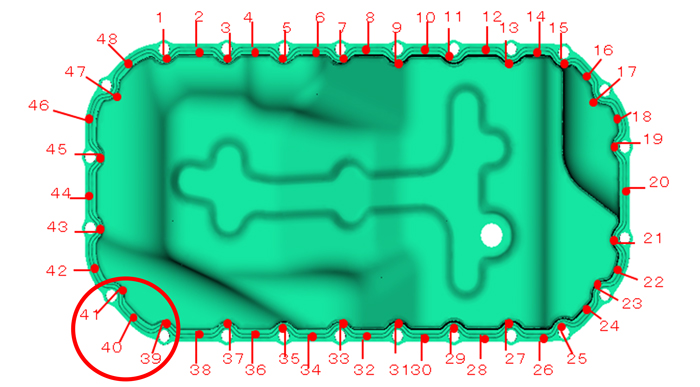

反り変形を評価する際は、基準となるXY平面を定義する必要があります。これをアンカー平面と呼び、任意の3つの点(アンカー点)から成る平面で定義することが可能です。

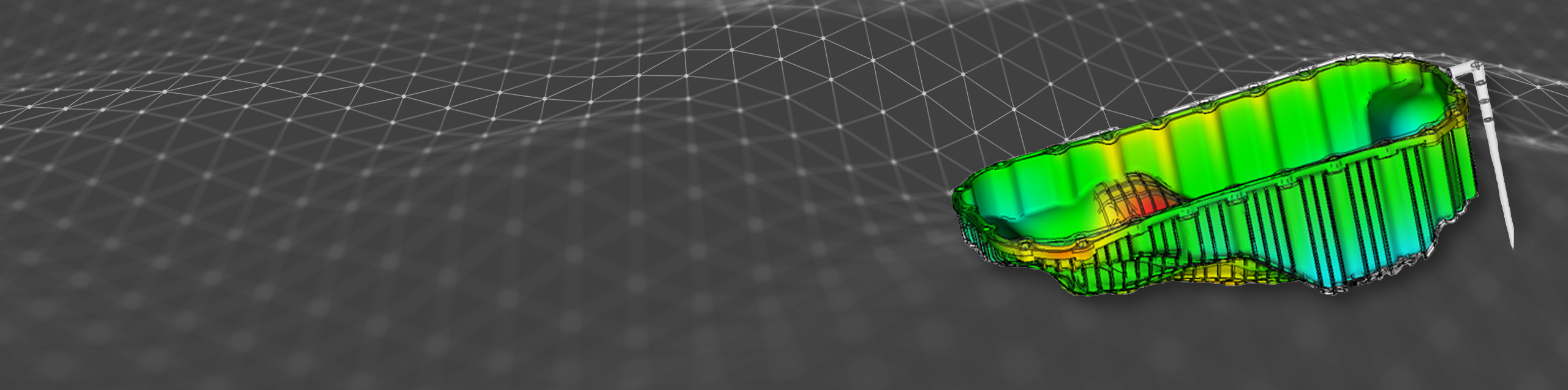

アンカー平面を定義した後、フランジ部を等間隔に48点測定し、Z方向変位量を出力しました(図2)。Z方向変位量とは、プラス方向最大変位量とマイナス方向最大変位量の差を意味します。

図2 反り測定位置

解析内容

Moldflow(Autodesk社)で流動反り解析を実施しました。

流動反り解析は、射出成形と同じ成形条件を設定することが可能です。

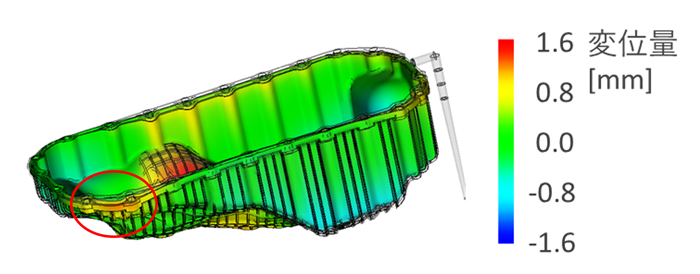

解析結果は、Z方向変位量を出力することで確認します。

実測と同じアンカー平面を定義して、結果を出力しました(図3)。

図3 流動反り解析から得られたZ方向変位量

結果

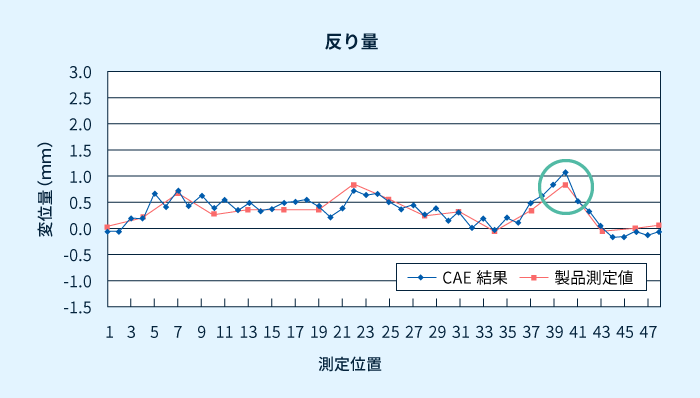

図4より、CAEの解析結果と実測結果が非常に合っていることがわかります。

反り変形の解析精度が高いため、このモデルを使用して構造解析なども実施しました。

本流動解析結果を用いた衝撃解析結果はこちら

図4 実測値と解析値の比較結果

※本解析では高精度に再現できましたが、全ての解析において必ずしも解析値が実測値と一致する訳ではございません。

※Although this analysis reproduced the data with a high degree of accuracy, it does not necessarily mean that the analyzed values match the measured values in all cases.

オイルパンとは

車のエンジンはエンジンオイルによって潤滑されていますが、そのエンジンオイルを溜めておくために必要不可欠な部品がオイルパンです。

エンジン下部に取り付けられ、サンプと呼ばれる液体を滞留させるくぼみがあります。

そのくぼみにエンジンオイルをため、ポンプでオイルを吸い上げて、エンジンの各部品にオイルが潤滑に行き届く仕組みとなっています。

オイルパンは車体下部にあり破損しやすく、また、エンジンオイルの温度に耐えなければならないため、耐熱性と強度が重要です。

図5 エンジンルーム内構造

従来は金属製のオイルパンが主流でしたが、樹脂製のオイルパンも性能を満たすため、使用されています。

樹脂製にすることの一番のメリットは軽量化です。軽量化により、燃費向上につながります。

また、成形サイクルの高速化によるコスト軽減などのメリットもあります。

しかし、一度取り外すとわずかに歪み、再利用が出来ないというデメリットもあります。

また、金属と比較して経時的に歪む(クリープ変形)ため、専用のガスケットとフランジ構造の設計も必要になります。

樹脂製のオイルパンを問題なく使用するためにも、CAE解析にて事前に検討することが非常に重要です。

弊社では、流動反り解析・構造解析・衝撃解析を組み合わせて検討を行っております。

CAE解析に関するご質問・ご相談などはこちらへ

お問い合わせ