概括

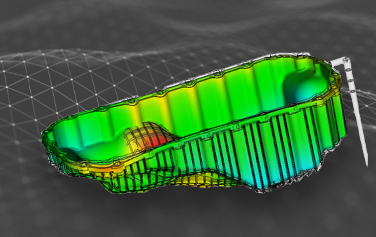

- 我们通过拓扑优化验证了塑料油底壳的性能,其重量比原来的金属部件减轻了60%。

-

- 对金属球撞击塑料油底壳进行了模拟,并通过使用高速摄像机的实际测试进行了验证。这两个结果都具有很高的准确性。

介绍

图1 油底壳

目的

碎石实验与分析结果对比

方法

使用 LS DYNA (Livermore Software Technology) 进行影响分析。

碎裂条件被定义为模拟石头的金属球以 80 公里/小时的速度撞击塑料油盘。使用高速摄像机将分析结果与实际测试进行了比较。

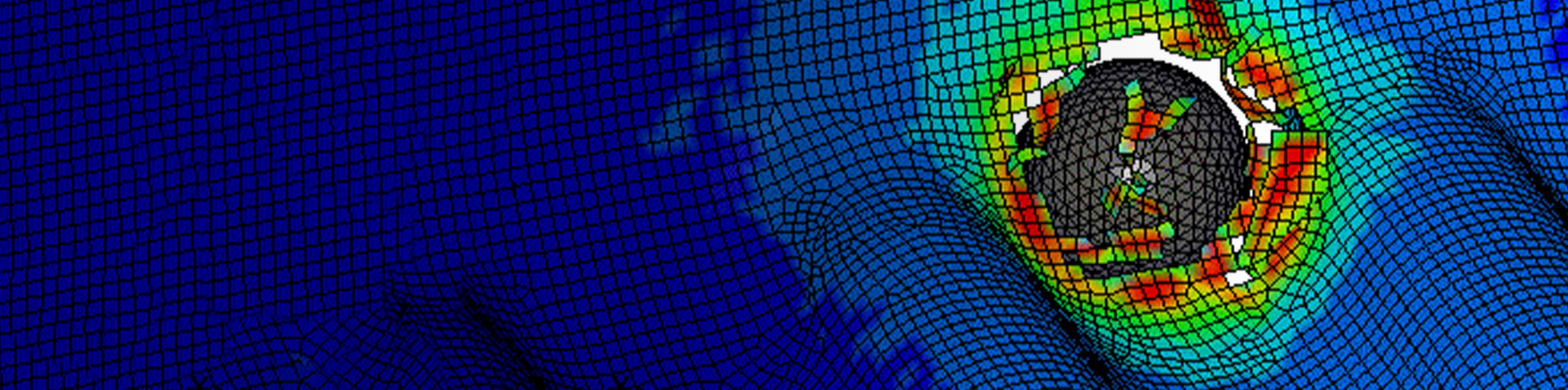

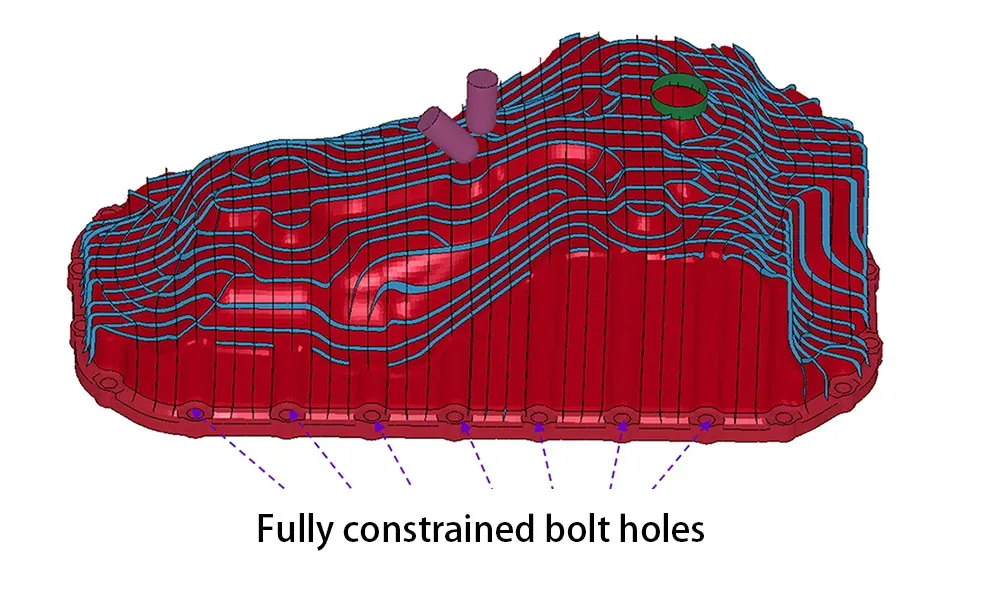

在影响分析中,重要的是为产品的固定方式设置正确的边界条件。

由于油底壳用螺栓固定在法兰周围,螺栓孔在分析中被完全约束(图 2)。

图 2 边界条件

结果

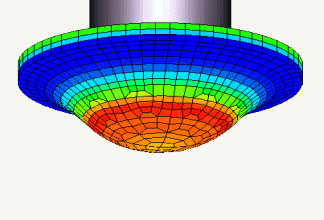

对比图 3 中的视频,仿真结果与实际实验结果吻合良好。

即使应用于不是测试样品的实际产品,我们也能够高度准确地预测结果。

实现高精度预测的原因之一是我们在注塑成型分析后使用了后翘曲变形模型。

图3 仿真与实际实验结果对比

材质模型

在此分析中,使用了LEONATM 14G33(PA66,GF33%)。

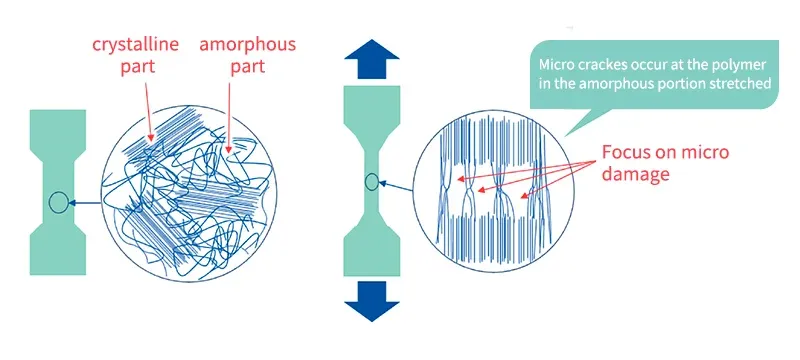

LEONATM 14G33 是热塑性塑料中的结晶树脂。

结晶树脂通过从熔融状态缓慢冷却形成球晶。球晶包含具有约 10 nm 大小的折叠分子链的层状结晶部分和具有随机卷曲分子链的无定形部分的混合物。

在结晶树脂的变形过程中,随着变形的进行,会观察到裂纹,这是树脂的一种微观损伤特征。

在进行此分析时,几乎没有用于树脂材料冲击分析的材料模型。一些模拟甚至使用金属材料的材料模型进行。

因此,我们基于裂纹行为开发了一种新的结晶聚合物原始材料模型(图 4)。

如果您对材料模型中使用的方程式感兴趣,请参阅文献。

图 4 考虑裂纹效应的材料模型

有关CAE的更多信息,请联系我们。

咨询