概括

- 我们提出了一个真实的案例研究,其中使用树脂CAE分析来设计由玻璃纤维增强聚甲醛制成的蜗轮。

- 基于流动的翘曲分析用于表征设计的圆度——尺寸精度的一个关键度量——并确认设计达到了必要的规格。

- 通过改变为适当和理想的形状,我们能够在保持强度的同时将重量减轻23%。

介绍

与传统的非增强塑料相比,玻璃纤维增强材料具有优异的强度,但由于玻璃纤维的存在,其缺点是比重更高。使用玻璃纤维增强材料的另一个复杂性是在设计过程中需要考虑玻璃纤维的取向。

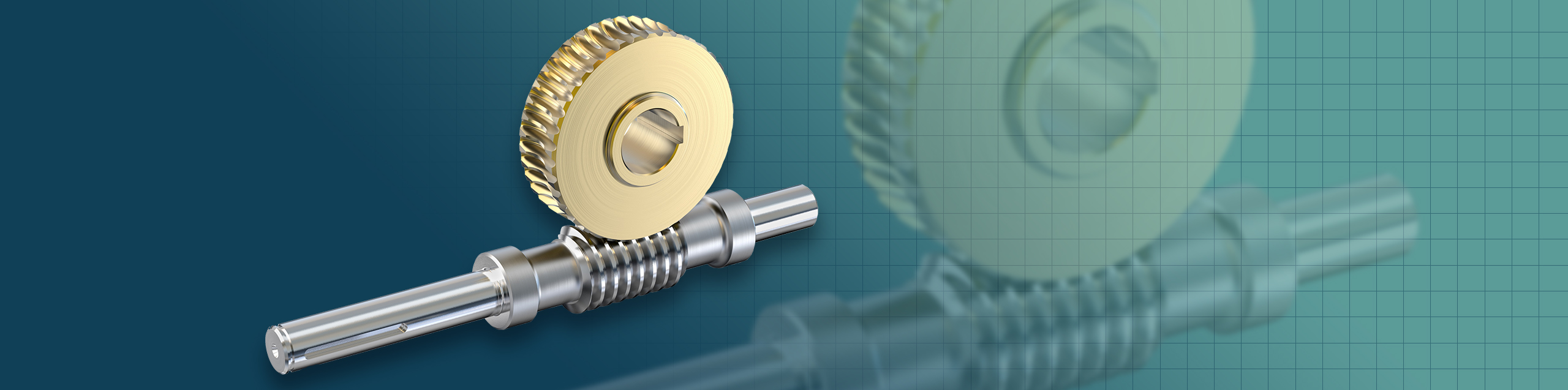

在这里,我们提出了一个真实世界的案例研究,其中我们将树脂CAE技术应用于使用玻璃纤维增强聚缩醛的蜗轮的重新设计。我们的重新设计过程成功地确定了一种修改后的组件形状,该形状减轻了整体重量,同时保持了与原始组件相当的性能。此外,由于尺寸精度对于蜗轮蜗杆尤为重要,因此我们使用基于流动的翘曲分析来表征重新设计的组件的圆度(尺寸精度的一个关键衡量标准),从而确认修订后的设计满足所有产品规格。

目的

修改组件形状以减轻整体重量

确认修改后的元件形状的圆度

重新设计方案

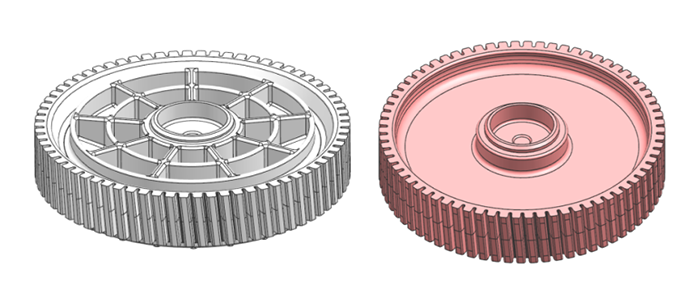

如图 1 所示,原始组件设计依靠加强筋来获得足够的强度。由于使用了玻璃纤维增强聚缩醛,我们修改后的设计能够消除这些肋条,其弹性模量是原始组件材料的 2.8 倍。这展示了使用高刚性材料如何简化部件形状。

尽管部件材料的密度增加了 9%,但肋骨的消除使部件总重量减少了 23%。

图 1:原始组件(左)和重新设计的组件(右)。

仿真方法

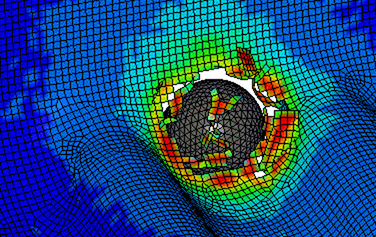

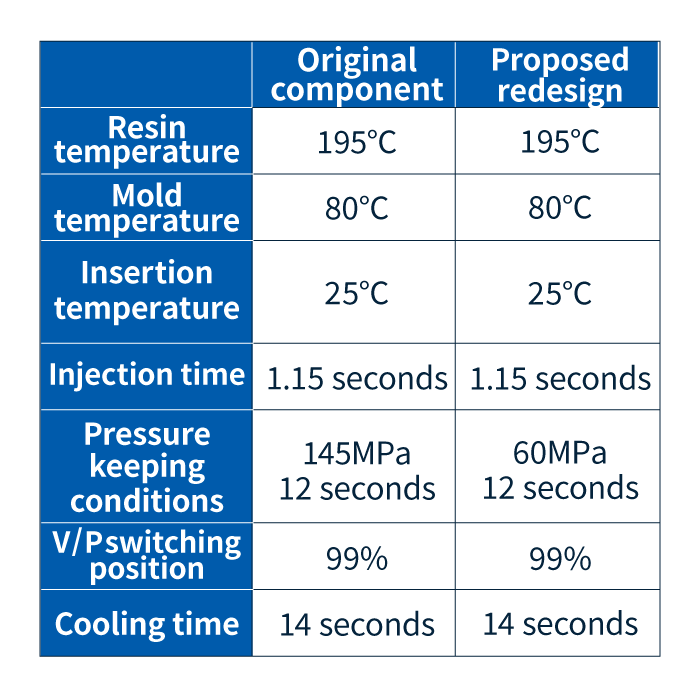

我们使用图 2 中列出的流体流动分析条件表征了圆度。

原始组件由外部公司提供的材料制成。重新设计的组件由 Asahi Kasei 的TENAC™-C的玻璃纤维增强等级制成。

近圆形部件的圆度测量部件与几何完美圆的偏差 (JIS B 0621-1984)。由于齿轮依赖于极其精细的扭矩传递机制(涉及多个轮齿的三维形状之间的仔细啮合),因此齿形的差异会降低扭矩传递性能。因此,必须仔细测量每个轮齿的齿尖直径,以确保齿轮尽可能接近完美的圆。

图 2:分析条件

结果

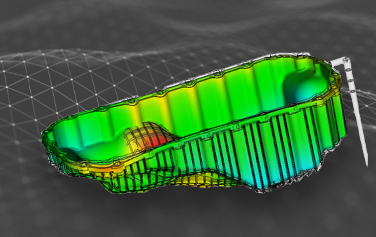

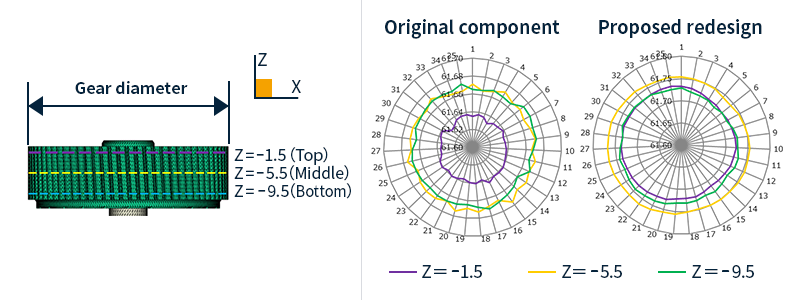

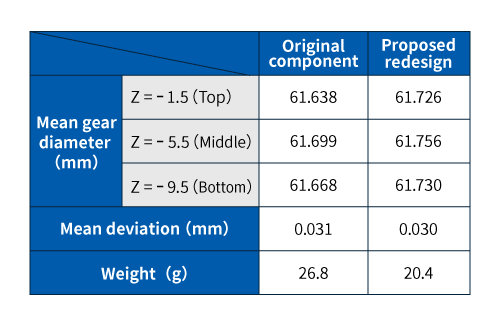

如图 3 所示,我们在三个位置(顶部、中部和底部)对重新设计的组件的圆度进行了表征,并确定平均偏差仅为 0.03 毫米,完全在该组件的指定公差范围内。因此,我们提议的重新设计满足所有产品规格(图 4)。

图 3:圆度评估的位置(左)和结果(右)。

图 4:圆度评估的结果。

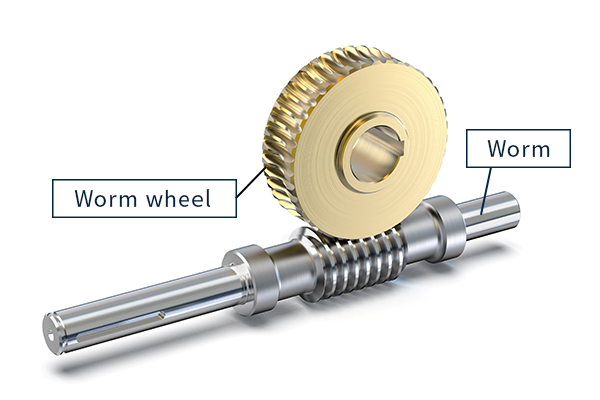

什么是蜗轮?

蜗轮(蜗轮传动)中使用的斜齿齿轮称为蜗轮。蜗轮是一个组件,其中蜗杆——印有类似于螺纹的倾斜齿的圆柱形杆——与蜗轮以 90 度角啮合。蜗轮的特征是它们的齿具有不寻常的横截面——设计得好像是为了慢慢吞噬蠕虫——并且倾斜以与蜗杆倾斜的螺纹啮合。蜗轮蜗杆的优点是减速比大,输出扭矩大;它们的缺点包括易磨损和摩擦生热。

与传统增强材料相比,此设计修订版中使用的玻璃纤维增强树脂等级表现出更低的磨损——这是促使我们在实现拟议的重新设计时所采取的方向的关键特性。

图 5:蜗轮

有关 CAE 分析的更多问题——或讨论您的设计修订的细节——请随时与我们联系。