系列:塑料产品设计 CAE 分析基础

第 3 部分 CAE软件简介

将说明每个分析领域的目的和应用,并介绍典型软件和旭化成使用的软件。

内容

| 1. 注塑模拟(流动翘曲分析) | 9. 蠕变分析 |

| 2.应力分析 | 10.应力松弛分析 |

| 3.热传导分析 | 11. 影响分析 |

| 4. 热应力分析 | 12. Topology优化分析 |

| 5.热流体分析/计算流体动力学(CFD) | 13.声学分析 |

| 6.特征值分析(自然频率分析) | 14. 多体动力学分析 |

| 7.(频率)响应分析 | 15.纤维取向映射 |

| 8.循环疲劳分析 |

介绍

日本和海外的许多软件公司都发布了各种用于 CAE 分析的软件。根据软件的不同,可以进行什么样的分析、专业领域、支持系统等也有所不同,因此选择与目的和应用相匹配的合适的分析软件很重要。

这次,我们将为您讲解用于塑料CAE分析的软件。我们将介绍各分析领域中具有代表性的分析软件以及旭化成使用的软件。

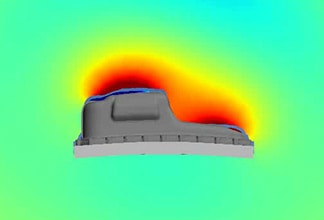

注塑成型模拟(流动翘曲分析)

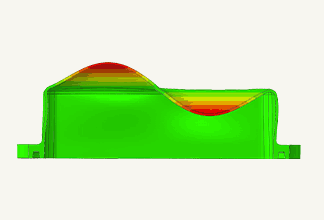

这是为确定是否可以流动、研究适当和理想的浇口位置、预测翘曲、预测成型周期、预测锁模力以及设计具有良好冷却效率的冷却管而进行的模拟。它也被称为树脂注射成型分析,是产品设计和模具规范设计中分析塑料产品的常见分析。

翘曲变形是严重的成型缺陷之一。翘曲是由型腔内不均匀的树脂收缩引起的。换句话说,成型品的形状和浇口位置的设计必须使模腔内的温度和压力均匀,模具冷却管的布置必须使模具内没有温差。

图 1 Flow warp 分析示例(warp 预测)

图 1 Flow warp 分析示例(warp 预测)

代表性软件有Autodesk公司的“Moldflow”、CoreTech System公司的“Moldex3D”、东丽公司的“3D TIMON”等。

旭化成采用了广泛使用的“Moldflow”。

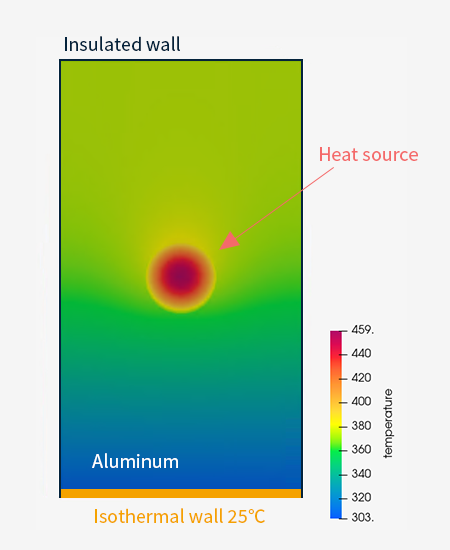

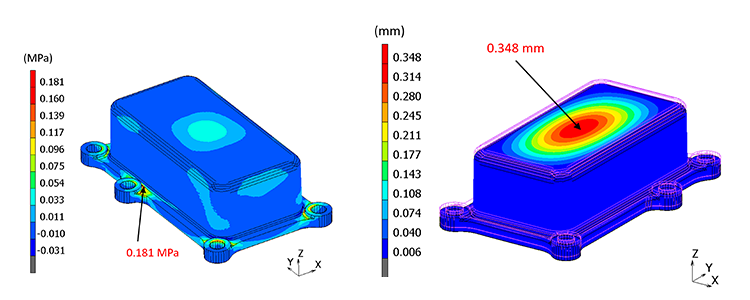

应力分析

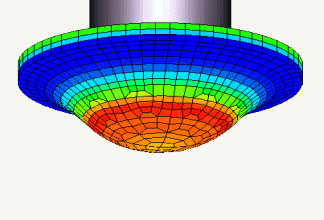

它用于预测变形量、应力、应变、是否存在失效以及施加载荷时的失效载荷。在机械设计中,需要知道产品的强度,这是一个非常重要的分析。由于可以在实际制作样品和进行强度测试之前进行模拟,因此可以缩短设计开发周期。

图 2 应力分析示例

图 2 应力分析示例

压力分析在另一章中有更详细的解释。

代表性的软件有达索系统公司的“Abaqus”、西门子软件公司的“NX Nastran”、Ansys公司的“ANSYS”、Altair公司的“OptiStruct”等,但软件的种类非常丰富。

旭化成使用“Abaqus”和 Hexagon 的“Marc”。

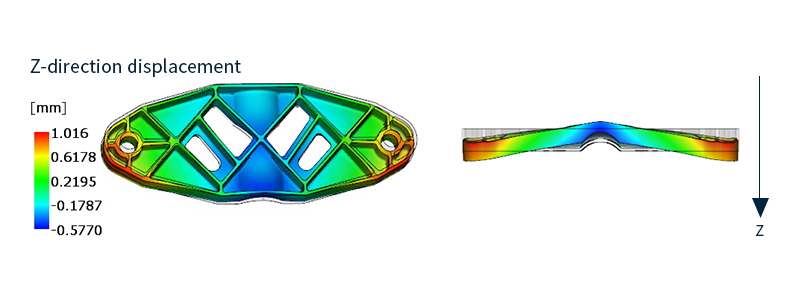

热分析

分析热量如何在固体内部传递并模拟温度分布。分析受热部位和与发热部位接触的部位的热传递情况。您可以评估材料的隔热性和保温性。

图 3 热传导分析示例

图 3 热传导分析示例

热应力分析

预测由温度变化引起的应力。

正如Part 2 Plastics CAE的“2.塑料和金属的温度特性的差异”中提到的,塑料的线性膨胀系数比金属高,更容易受到热应力的影响。组合具有不同线性膨胀系数的材料时必须特别小心。

也可以执行耦合分析,其中温度分布在传热分析中获得,并用作应力分析中的边界条件。

热传导分析和热应力分析可以用上面提到的大多数应力分析软件进行计算。

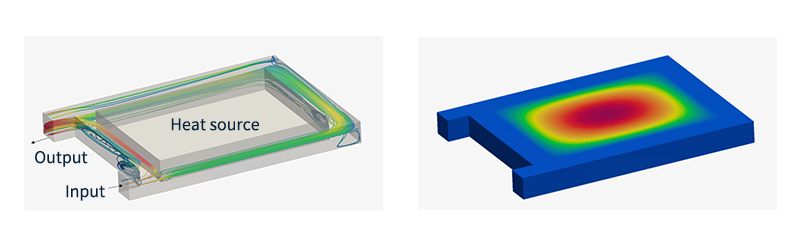

热流体分析

预测流体(例如液体和气体)如何流入和流出物体。对于实际产生热量的产品,热量不仅在固体内部传递,还会通过载热流体(空气、油等)传递到其他部分。这种现象无法通过热传导分析来分析,因此使用了热流体分析/计算流体动力学(CFD)。

此外,即使零件具有复杂的形状,热流体分析/计算流体动力学(CFD)也是有效的,因为导热系数和温度分布会因周围空气的对流而发生变化。

图 4 热流体分析/计算流体动力学 (CFD) 示例

图 4 热流体分析/计算流体动力学 (CFD) 示例

代表性软件有Altair公司的“AcuSolve”、Ansys公司的“ANSYS Fluent”、Siemens Software公司的“STAR-CCM+”、Convergent Science公司的“Converge”等。

旭化成使用“AcuSolve”。

特征值分析(特征频率分析)

计算物体的本征频率和本征模态形状。

固有频率是物体(振动系统)自由振动时每秒振动的次数。本征模态形状是以本征频率振动时的振动形状(变形)。

如果物体产生共振,可能会发生损坏或噪音。共振是一种现象,其中通过接收与物体的固有频率相同的外部振动来大大放大振动。可以通过固有频率分析找到可能发生共振的频率,并用于设计不会引起共振的结构。

图 5 特征值分析示例(特征频率分析)

图 5 特征值分析示例(特征频率分析)

(频率)响应分析

模拟物体受激时产生的位移和应力。

发生共振时,可以获得产生的振幅和应力的大小,可以确认共振对策的效果。

图 6(频率)响应分析示例

图 6(频率)响应分析示例

特征值分析(固有频率分析)和(频率)响应分析的代表性软件有达索系统公司的“Abaqus”、西门子软件公司的“NX Nastran”、Ansys公司的“LS-DYNA”等。

旭化成使用“Abaqus”,而 Hexagon 使用“Marc”。

循环疲劳分析

预测重复加载时发生故障的次数。

当负载反复施加到物体上时,即使小于其静态强度的应力也可能导致其失效。这称为疲劳失效,可以使用 SN 曲线进行评估。

可以在创建实际样本和执行耐久性测试之前执行模拟,从而缩短开发时间。

蠕变分析

预测一定时间后的蠕变变形量。

正如第 2 塑料 CAE 要点“2. 塑料与金属的差异 粘弹性特性<蠕变>”中所述,塑料由于其粘性特性而受到蠕变载荷的影响很大,因此采取了提前进行模拟的对策。可以做。它还用于焊点的寿命预测。

应力松弛分析

预测一定时间后的应力值。如第2塑料CAE的“2.塑料与金属的差异-粘弹性特性<应力松弛>”中所述,应力松弛是由于塑料的粘弹性特性而发生的现象。

设计用螺钉或螺栓固定的零件,或使用故意变形产生的反作用力的产品(例如弹簧)时必须小心。与蠕变不同,从外部看不到变化,因此预先分析可以防止质量问题。

循环疲劳分析、蠕变分析、应力松弛分析的代表性软件有达索系统公司的“Abaqus”、西门子软件公司的“NX Nastran”、Ansys公司的“LS-DYNA”等。

旭化成使用“Abaqus”,而 Hexagon 使用“Marc”。

影响分析

它模拟物体碰撞或坠落时的时程应力、应变、位移、加速度等。当物体受到冲击时,会产生比静态应力值大很多倍的应力,从而导致损坏等问题。

此外,还可以进行考虑材料特有的动态特性(应变率依赖性、粘弹性效应)的评估。应变率依赖性是树脂的一种特性,材料特性会根据变形率发生很大变化。

用于假定汽车等的碰撞速度的试验。

图7 影响分析示例

图7 影响分析示例

代表性软件有Ansys公司的“LS-DYNA”、ESI公司的“PAM-CRASH”、Altair公司的“Radioss”等。

旭化成采用“LS-DYNA”。

拓扑优化

Topology优化分析是通过给出产品使用场景中假设的结构约束、载荷和约束条件来计算适当和理想的形状的系统。

生成人类无法想象的高度新颖的形状,导致产品设计不受现有形状的限制。

可以说,随着3D打印机等生产加工技术的进步,它是未来会越来越受到关注的一项技术。

图8 使用Topology优化分析形状设计示例

图8 使用Topology优化分析形状设计示例

代表性软件包括Altair的“OptiStruct”和Dassault Systèmes的“TOSCA”。

旭化成化成使用“OptiStruct”。

声学分析

我们分析和可视化与声音产生和传播相关的各种声学现象。

除了提高扬声器等音频设备的音质外,还可以在设计中反映出针对发动机和风扇等工业产品发出的噪音等令人不快的声音的措施。这种分析对于开发具有出色声学特性的产品和要求安静的产品是必不可少的。

图 9 声学分析示例

代表性软件包括Hexagon的“Actran”和Dassault Systèmes的“Abaqus”。

旭化成使用“Actran”。

机理分析

在使用有限元法的常规分析中,对单个零件进行评估。但是,对于由多个部件组合而成的产品,需要将部件作为一个集合进行分析。

在多体动力学分析中,可以预测与其他部分的关节力和作用力的影响,并模拟进一步运动所作用的力。

它用于评估多个部件错综复杂地连接在一起的机械系统,例如汽车和工业设备。

图 10 多体动力学分析示例

图 10 多体动力学分析示例

资料来源:“接触分析”、“中断和损害分析”视频中的模型(2021 年 2 月 26 日查看)。https://www.mscsoftware.com/product/marc

代表软件有达索系统公司的“Simpack”、Hexagon公司的“Adams”等。

旭化成化成使用“Adams”。

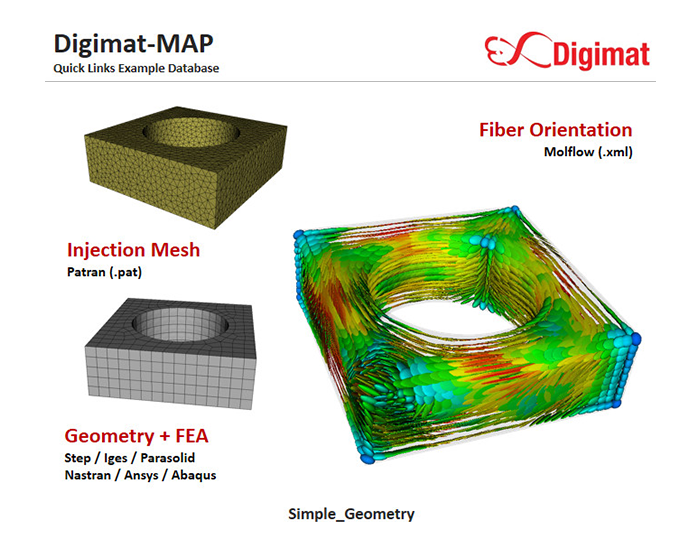

纤维取向映射

在设计玻璃纤维与树脂混合的增强等级时,必须考虑纤维取向。这是因为纤维的取向是沿着树脂的流动方向决定的,导致收缩不均匀和翘曲,以及强度和方向较弱的区域。通过映射注塑成型模拟结果中的纤维方向和取向信息并将其传输到另一个分析软件,可以提高应力分析的准确性。

图 11 纤维取向映射示例

图 11 纤维取向映射示例

资料来源:Hexagon 网站上的纤维取向映射模型(2023 年 1 月 16 日)

典型的软件有Hexagon公司的“Digimat”。

旭化成使用“Digimat”。

下一篇:“注塑成型模拟 - 什么是注塑成型?”

有关CAE的更多信息,请联系我们。