系列:塑料产品设计 CAE 分析基础

第 4 部分 什么是注塑成型?

从第4期到第9期,我们将依次介绍注射成型模拟从所使用的材料数据到成型缺陷对策等具体应用内容。

在本文中,我们将重点讨论注塑成型。

内容

| 1.什么是注塑成型? |

| 2、注塑模具的结构 |

| 3、特殊注塑方法 |

| 4.其他主要成型方法 |

| 5.总结 |

什么是注塑成型

注塑是将“热塑性塑料”模制成所需形状的方法。塑料材料通过加热熔化,在压力下注射到模具中,并冷却以固化树脂。

可以模制复杂的形状,从而能够生产各种产品。此外,每个零件的成型时间短以及整个过程易于自动化,使其适合大规模生产。

图1 卧式射出成型机实例

图1 卧式射出成型机实例

注塑机由注射单元和合模单元组成。首先,在注射装置中,粒状塑料原料(颗粒)从料斗中被送入并在气缸中加热熔化。熔化的树脂在高压下用螺杆挤出,并通过喷嘴注入模具中。在合模装置中,合模并注入树脂后,冷却硬化。然后打开模具,取出成型品。注塑成型循环由合模→注射→保压→冷却→开模→顶出。保压是树脂受热膨胀、冷却收缩的过程,因此通过施加压力和进一步进料树脂来补偿收缩。

注塑模具结构

注塑模具的形状像鲷鱼烧模具。开模时打开的一侧称为活动侧(型芯),不动的一侧称为固定侧(型腔)。

图2 开合模时的动作

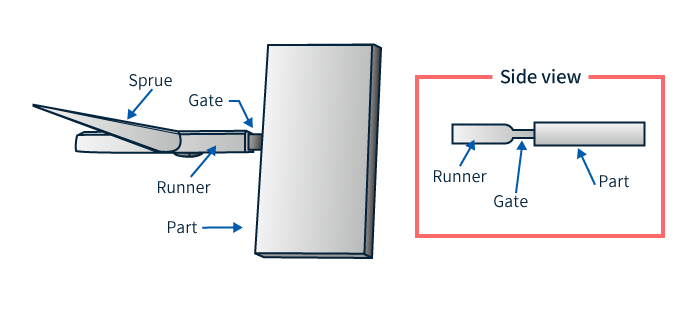

浇口是从模具中取出的成型品,从注塑机的射嘴射出的部分。它呈圆锥形,因此可以很容易地从模具中取出。熔融树脂从浇口流出,通过称为流道的流道流入制品。流道和产品之间的边界称为浇口,根据产品选择各种形状。塑料模型在流道上附有零件出售,但在普通产品中,浇道和流道零件是不必要的,必须将其移除。此外,固定侧和操作侧之间的接缝称为分型线 (PL)。

图3 成型品的浇道、流道和浇口

图3 成型品的浇道、流道和浇口

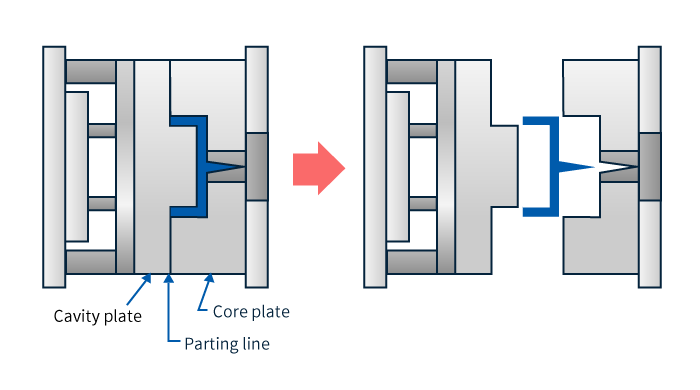

■ 二板模具

由固定侧和活动侧组成的模具。由于零件数量少且简单,模具的成本可以保持在较低水平,但由于模塑产品在排出时仍带有浇口和流道,因此需要进行称为浇口切割(流道处理)的后处理以去除这些.是。

图 4 二板模具图像

图 4 二板模具图像

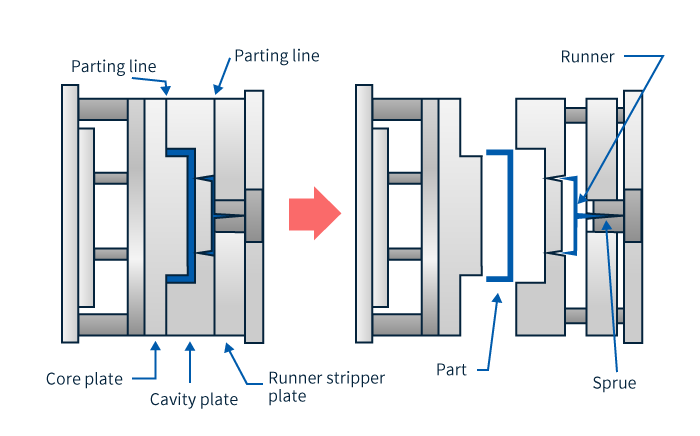

■ 三板模具

本模具由固定侧、活动侧、流道脱料板三部分组成。由于浇口和流道在开模时从产品上取下,适合自动化。

图 5 三板模具图像

图 5 三板模具图像

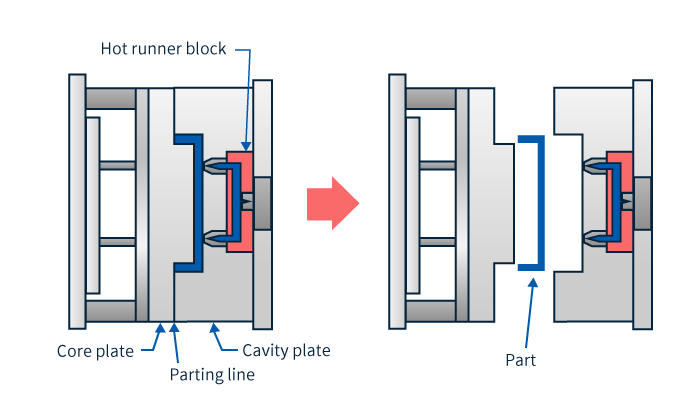

■ 热流道模具

这是一种用加热器加热浇道和流道部分并只允许产品部分被顶出的模具。这样不仅无需在成型后加工流道和浇道,还减少了塑料原料的浪费,适合自动化和大批量生产。模具成本高,因为模具结构复杂,包括加热流道的内置加热器。

图 6 热流道模具图像

图 6 热流道模具图像

■ 门型

浇口形状有多种类型,必须根据产品形状、用途、成型方法等选择适当和理想的的浇口形状。这里介绍一些典型的类型。

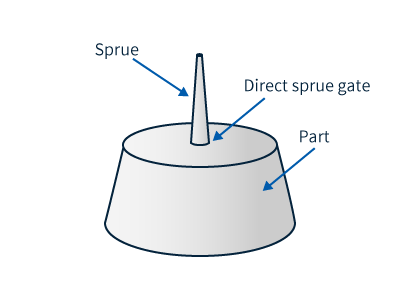

・直接门

图 7 直接门示例

图 7 直接门示例

这是一种不经过流道直接从浇口流入成型品的方法。适用于大型成型品,但会残留较大的浇口痕迹,需要进行后处理。它通常用于成型水桶等物品。

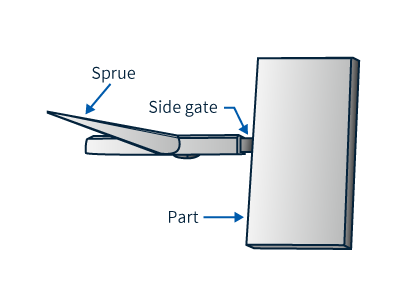

・侧门

图 8 侧门示例

图 8 侧门示例

这是一种将门连接到产品侧面的方法。由于可以获得多个成型品且加工容易,所以经常使用。由于需要进行后处理,并且会留下浇口痕迹,因此需要考虑将浇口安装在不显眼的地方。

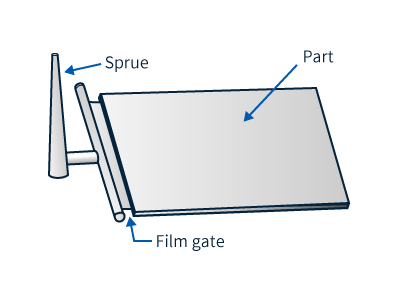

・电影门

图 9 胶片门示例

图 9 胶片门示例

这种方法沿着模制产品附加一个薄膜状的细长浇口。由于浇口宽度较宽,树脂流动均匀,适用于容易变形扭曲的薄板状成型品。它还用于防止由于含有增强纤维等填料的树脂的取向而导致的成型缺陷。由于浇口又薄又宽,浇口痕迹很难去除,需要进行后处理。

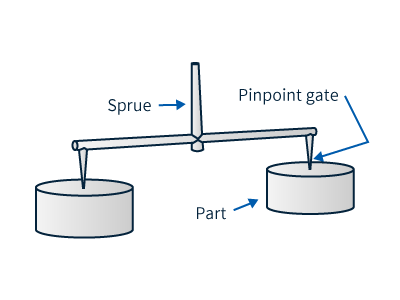

・针浇口

图 10 针门示例

图 10 针门示例

三板模具中使用的浇口。适用于自动化,因为当模具打开并且零件与流道分离时,浇口会断开。您可以设置多个门或采取多个部分。在这种情况下,需要考虑平衡并确定位置,以便树脂可以同时注入每个成型品中。由于需要将浇口做得更小,因此对于流动性低的树脂或填料可能会比较困难。

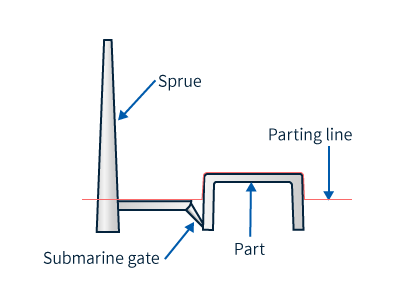

・海底门

图 11 海底门示例

图 11 海底门示例

这类似于侧浇口,但这是一种浇注树脂的方法,就像它在产品下面爬行一样。又称隧道门。由于模具打开时浇口会破裂,因此无需进行后处理。与针式浇口一样,对于流动性低的树脂或填充树脂来说可能很困难。

特殊注塑方式

目前,已经开发出各种特殊的成型方法来解决注塑成型中的问题和提高质量。下面是一些有代表性的例子。

■ 注气

气体注射(气体辅助成型)是一种保压过程,在正常的注射成型过程中,在填充树脂后,一直施加压力直到产品冷却固化。可以抑制缩痕(树脂冷却收缩时在表面出现的凹痕)和成型品的翘曲,提高尺寸精度。

■ 超临界发泡

当氮气或二氧化碳置于高温高压条件下时,就变成气液并存的状态。处于这种状态的物质称为超临界流体。这是一种成型方法,其中将超临界流体作为发泡剂注入树脂中并熔化,然后施加压力和温度的急剧变化以产生微细泡沫。结果,成型品的内部成为微孔结构。可以期待成型品的轻量化效果。此外,由于流动性得到改善,可以使壁变薄并减少树脂的使用量。此外,通过在树脂内部产生均匀的气泡,均匀地施加压力,可以防止翘曲和缩痕并提高尺寸精度。降低了成型机的合模力,无需保压,可缩短成型周期。

■ 加热和冷却

当熔融树脂填充到模具中时,如果模具温度较低,树脂会迅速冷却并在接触处硬化,从而导致外观缺陷,例如熔接线(模具内部树脂接合处形成的凹槽)。因此,使用加热器或其他装置加热模具内部,以确保树脂具有适当和理想的温度以转移模具的形状。此外,通过快速冷却模具以使树脂硬化,这种方法可以提高成型产品的外观质量,例如消除熔接线和流痕。

其他主要成型方法

除注射成型外,热塑性塑料还有许多其他类型的成型方法。下面简要介绍一些主要的成型方法。

■ 挤出成型

这种成型方法适用于制造软管、吸管等管状制品,以及导轨、窗扇等截面形状均匀的长制品。成型是通过将加热熔融的树脂从具有截面孔的模具(口模)挤出来进行的。挤出的树脂通过水或空气冷却而硬化。根据模具的形状,可以连续成形各种截面形状的管材。

■ 吹塑成型

该成型方法适用于PET瓶等中空形状的成型。将熔化的树脂挤出成圆柱形,放入模具中,从口中注入高压空气,使其像气球一样膨胀。利用空气的力量从内部将树脂压向模具并使其粘附而成型。不适合成型复杂形状。

■ 真空成型

这是一种成型鸡蛋盒、杂货和食品包装的方法。将树脂片材加热软化后,放入模具中,抽出空气形成真空,然后将其粘附在模具上进行成型。模具可以使用金属以外的易于加工的材料,例如石膏和木材,并且可以以相对较低的成本成型。虽然可以成型汽车仪表板、保险杠、浴缸等大型物体,但不适合成型精密复杂的形状。

概括

在塑料制品的批量生产设计中,需要了解模具结构和注塑成型的基础知识。这是因为需要选择与产品的用途和特性相匹配的模具和浇口形状。在注塑模拟中,您可以模拟整个注塑过程并检查实际成型中的缺陷现象,这对于设计模具和设定成型条件很有用。我们将在下一部分中详细解释如何使用它。

有关CAE的更多信息,请联系我们。