可持续发展

生产产品

概括

- 我们将讨论在制造产品时实现资源节约的三种方法:1. 减少材料使用,2. 减少流程,3. 重新利用废料。

- 形状适当和理想的、多部件集成和产品小型化可以减少材料使用量。这里介绍使用CAE技术的适当和理想的形状方案示例。

- 通过尽量减少组装、涂装等制造工序,可以减少人工费(人力成本)、加工能耗、材料浪费。我们将介绍实现易于组装形状的材料和可以减少涂装工序的产品。

- 将制造过程中产生的树脂废料粉碎,按一定比例混合到产品中再利用(再粉碎),从而减少树脂使用总量。我们将介绍热稳定性和再粉碎性优异的材料。

减少产品制造中的资源使用

以更环保的方式制造产品的一种策略就是减少资源使用。这不是一个新想法——事实上,不久前,它被奉为广为流传的口号“减少、再利用、回收”的三个劝告中的第一个。下面我们将讨论减少产品制造中资源使用的三种策略。

减少资源使用的三种策略:

- 减少材料使用量:通过形状适当和理想的和小型化来减轻产品重量,通过减少零件数量来减少材料使用量

- 减少工序:采用易于组装的形状,减少零部件数量或省去组装工序,采用外观优良的材料,省去涂装工序

- 废料回收:将迄今为止被丢弃的废料重新用作再生材料,从而减少材料的使用量。

减少材料体积,节省加工步骤

我们日常生活中使用的产品——从家用电器到汽车——由许多部件组成,它们的生产过程非常复杂,涉及从部件成型到产品组装和涂装的许多步骤。

将加工步骤的数量尽可能地减少可以减少人工成本(人员成本),节省后处理步骤的能源,并尽可能地减少构成材料的损失。减少制造过程中资源使用的其他方法包括使用更少量的树脂来生产每种产品,以及节省油漆。

(1) 减少材料用量

A.通过减少部件数量和适当和理想的形状和重量来减少树脂使用量

通过优化产品形状,可以减少组件数量(例如,采用单片集成架构来取代多个组件的组装),并减小产品的尺寸和重量。树脂材料的计算机辅助工程 (CAE) 是确定产品设计适当和理想的形状的有力工具。

B. 使用免漆材料

选择具有耐候性和良好表面的材料,或无需涂漆即可呈现金属色的材料,可以在生产过程中节省涂漆步骤,并减少电镀材料和溶剂的使用。这也有助于通过节省处理步骤来推进下面第 (2) 项的目标。

(2) 节省加工步骤

A. 易于组装的设计

与金属相比,工程塑料具有更大的形状灵活性,可以优化产品设计以更大限度地简化组装。易于组装的产品不仅可以节省生产过程中的组装步骤,还可以避免使用某些螺钉和螺栓,有助于减少资源使用。

B. 使用成型性良好、无需后处理的材料

一些产品制造过程需要二次加工步骤,例如去除毛刺或退火以修复翘曲或应变。选择不易变形或形成毛刺的材料可以省去此类后处理步骤。

再利用材料废料

树脂制造过程中产生的浇口和流道等废料由制造商粉碎并回收用作成型材料。只要不降低各种性能,通常可以将回收材料按一定比例添加到新原料中。

有效利用回收料(否则会被丢弃的材料)有助于减少制造特定产品所需的树脂总量。

旭化成推荐的解决方案(1)

减少组件数量并节省工艺步骤

SunForce™改性PPE泡沫珠粒为产品设计提供更大的灵活性

太阳之力™结合了泡沫材料独有的优良特性(轻质和隔热),以及阻燃性(UL-94 V-0)、尺寸稳定性和形成薄壁产品的能力。SunForce SunForce™是一种泡沫材料,其功能远远超出了传统泡沫材料的能力。这种材料在加工过程中尺寸变化极小,并且提供成型性能几乎相当于典型的注塑材料,使其非常适合在结构体和设备底盘等高尺寸稳定性至关重要的应用中无忧使用。

SunForce™还具有 PPE 树脂的独特强度 - 具体来说,与其他树脂材料相比具有较低的线性膨胀系数 - 并且相对不受温度波动的影响。

此外,SunForce™是一种将珠子填入模具,然后用蒸汽使珠子膨胀并热粘合在一起的方法。 与在高温高压下将树脂倒入模具的注塑成型不同,即使成型产品的厚度厚薄不均,SUNFORCE® 也不易变形或下沉。 因此,产品可以自由设计,不受任何形状限制,如均匀的壁厚。

利用这种灵活性——例如,通过制造形状符合基板或线束的模塑产品——在某些情况下,可以在组装组件包时省去使用螺钉或螺栓将组件固定到位的需要,从而简化生产过程。

金属色 POM 材料可节省涂漆步骤,从而降低成本并减少对环境的影响

聚甲醛 (POM) 具有优异的机械性能、滑动性能和耐化学性,被用于许多结构部件和内部部件。

旭化成的TENAC™-C ZM413 POM 树脂是金属色 POM 共聚物,其物理性能和耐候性与标准耐候等级相当。该材料还符合各种汽车 OEM 法规,这些法规限制了汽车内饰材料中挥发性有机化合物 (VOC) 的排放。

为产品赋予金属饰面的典型方法包括在基础树脂表面喷漆或电镀。然而,由于需要多个加工步骤,这种方法成本高昂,并且还有一个额外的缺点,即在各个阶段使用溶剂会污染环境。我们建议选择TENAC™-C ZM413,它可以通过在生产过程中省略喷漆步骤来避免这些缺点。

- 提供金属色 POM 树脂 铁耐克™-C ZM413 的详细信息在这里。

通过使用塑料替代金属来减轻重量并通过使用树脂CAE优化零件设计

旭化成拥有专门针对树脂的分析技术“ CAE技术”。

以下是CAE技术使用方式的一个示例。

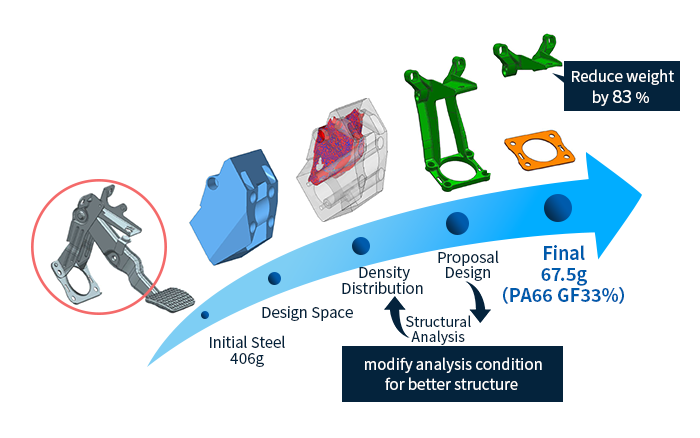

原始产品(最左边的图像)由钢制成,由多个组件组成。我们用了

利用CAE技术进行拓扑优化分析(中间图),得出最终设计方案,产品由树脂替代钢材(右图),与原设计相比,重量减轻了80%以上。

在这种情况下,利用旭化成的树脂 CAE 技术,设计师可以在既定的设计空间内确定有效的材料分布,并受制于与产品所处场景相关的结构限制以及负载和约束条件。预计会被使用。

此外,拓扑优化分析产生的形状非常灵活;在这里描述的案例研究中,这种自由——连同执行分析的工程师的技能和经验——产生了一种创新的注塑成型设计,具有非常新颖的形状,不同于现有设计,实际上超越了现有设计的限制范例。进一步的调查揭示了所提议设计的多余区域;节省这些进一步简化了产品的形状,最终成功地减少了组件的数量并显着减轻了最终产品的重量。

案例研究:用无需喷漆或电镀的高强度、美观的聚酰胺替代金属铰链

主要用于门的铰链必须是高强度部件,因此通常由压铸金属制成。然而,制作有吸引力的铰链通常需要通过电镀进行装饰——这一过程会产生含有金属离子的废水,处理这些废水会对环境造成严重影响。

旭化成 的 LEONA™ SG 系列聚酰胺树脂不仅满足铰链所需的所有性能要求,而且无需喷漆或电镀即可生产出极具吸引力的最终产品,从而减轻整体重量并减少浪费,从而减少制造过程对环境的影响。

案例研究:用于气压调节器的底盘,用高强度聚酰胺代替金属可节省后处理步骤并生产出重量更轻的产品,从而减少与运输相关的能源消耗

气压调节器是许多产品制造场所安装的关键部件。由于封装这些仪器的底盘体必须具有高强度,所以它们通常由金属制成。另一方面,由于调节器结合了细粒度流动路径网络来控制气流,因此它们的生产会消耗大量能源并造成严重的材料损失。从金属转向 旭化成的高强度 LEONA™ S 系列树脂省去了后处理步骤,有助于简化生产流程。

此外,由于气压调节器被运往世界各地的客户,通过用树脂代替金属实现的产品重量减轻显着降低了与运输相关的能源消耗。

旭化成推荐的解决方案(2)

再利用产品废料

XYRON™改性 PPE 树脂非常适合再研磨

XYRON™ 改性 PPE 树脂是一种具有出色热稳定性和耐水解性的树脂,在再研磨过程中不易发生物理性能退化,因此比其他树脂更易于回收利用。 它还是一种比重较低的工程塑料,这意味着在制造产品时使用的材料更少。

通利用这些特性,使用改性 PPE 树脂制造产品,并回收利用制造厂产生的浇口、流道等,可以减少材料的使用总量,从而有助于减少对环境的影响。

注意:在产品外观很重要的情况下,由于使用重复使用的材料而导致的杂质污染会产生缺陷,从而导致产品缺乏吸引力。避免这种情况需要仔细优化重复使用材料的百分比;作为粗略的指导,我们建议考虑 20% 或以下的百分比。

我们想与您谈谈旭化成的可持续发展解决方案。请联系我们提出问题和索取样品。我们期待您的回音!

咨询