产品

具有优良的耐热性、强度及韧性、绝缘性、耐油性,广泛应用于汽车零部件、电气电子零部件等。

金属替换只是用塑料制成的类似部件替换金属部件(可能由铁、铝 (Al)、不锈钢 (SUS)、黄铜或任何其他金属制成)的行为。

传统上,金属一直是需要高耐用性、高耐热性或其他类似特性的部件的首选材料。然而,高性能工程塑料的发展使得在不牺牲性能的情况下用塑料部件替代一些金属部件成为可能。这可以提供许多优点,包括部件重量更轻、部件数量减少、由于树脂材料的天然吸引力而无需喷漆和涂层/电镀工艺,以及降低成本。

例如,用树脂部件替代金属铁部件的重量轻5至6倍,简单地从比重比较就可以看出(树脂的比重约为1.3-1.4,而铁的比重为7.8)。同样,用树脂部件替代铝部件可将重量减轻大约两倍(铝的比重=2.7)。

另外一点是,尽管金属用于生产的产品种类繁多,但在用于生产形状复杂的产品时常常会出现问题,因为这可能需要漫长而繁琐的后处理步骤,其中金属板是冲压、弯曲或扭曲,以及组合多个部件。相比之下,树脂可以很容易地模制成高度灵活的形状,具有基本上任意的复杂性,仅受模具设计的限制。因此,金属替代可以允许单个树脂组件替代多个金属组件,从而简化后处理步骤并降低成本。

旭化成正在利用其高性能工程塑料系列探索广泛领域中金属部件的金属替代。

用于固定硬件组件位置的螺母通常由金属制成。然而,在包含大量螺母的汽车和其他系统中,单个螺母的重量加起来占整个系统重量的很大一部分。

用旭化成的LEONA™ 90G55金属替换这些部件,每个部件的重量减轻了 6 克,相当于每辆汽车减轻了大约 1 公斤,从而有助于提高燃油效率。此外,树脂化螺母的表面更光滑,提高了操作效率,减少了维修需求。

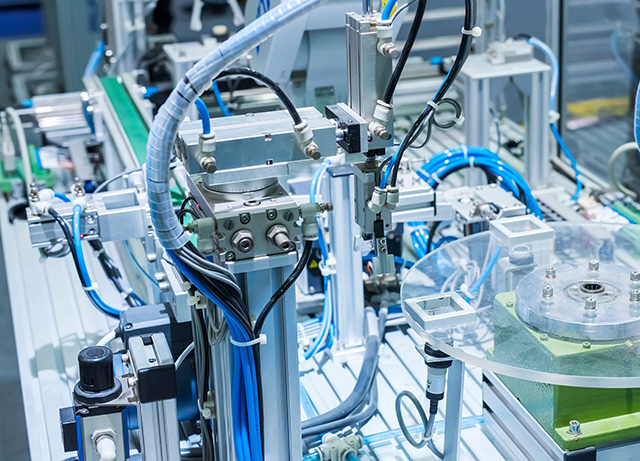

用于容纳气压调节器(电磁阀)的底盘外壳——辅助自动化并嵌入在制造现场安装的仪器和设备中的部件——必须具有高强度,因此通常由金属制成。

然而,用于控制这些组件中空气的微小流体流动路径的迷宫网络迫使它们具有复杂的形状,需要冗长的多步骤制造过程,从而导致大量材料损失。

使用旭化成的LEONA™ S 系列高强度树脂替换这些部件的金属,简化了后处理并有助于简化制造过程。

CAE 是一种设计技术,其中使用计算机模拟在虚拟环境中构建和测试原型产品,从而能够以短交货期和低成本开发高性能产品。

旭化成使用树脂 CAE 技术来提供高性能塑料产品设计,交货时间短且成本低。如果您对金属部件的减重或降低成本有任何疑问,请联系我们了解更多详情。

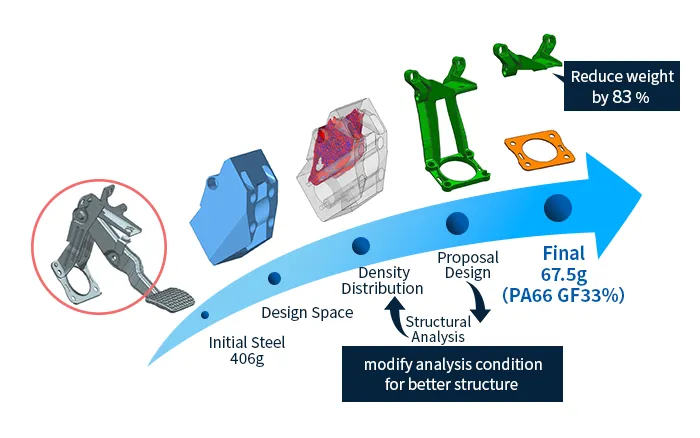

旭化成的拓扑优化是一种使用计算机模拟来优化塑料部件结构的技术。这个过程为产品设计注入了新的见解,而这些见解可能从原始金属部件的形状中看不出来。

在这里,我们介绍了一个案例研究,其中旭化成工程师使用拓扑优化来设计金属制动踏板支架的轻量级替代品。

第一步是对制动踏板支架的设计空间进行建模,以避免与其他系统组件发生干扰。从这个设计空间出发,构建了几个候选设计。

然后,我们检查这些形状是否符合所要求的性能,并进一步从多个角度(如易制造性和重量)推导出更好的形状。

通过这一过程,工程师得出结论,可以重新设计该部件,使其具有新的形状和更轻的重量,并建议使用旭化成的LEONA™ 14G33(33% 玻璃增强聚酰胺 66)进行金属替代,从而实现 83% 的重量减轻。

正如这些案例研究所表明的,旭化成正在广泛的领域中探索金属替代的机会。在设计金属替代策略时,重要的是要考虑到金属和塑料的物理特性的差异,并考虑组件的使用环境。如果您有金属部件的重量或成本超过您的期望,请不要犹豫,与我们联系,讨论金属替代解决方案。