ポリアセタール樹脂(POM樹脂)とは

ポリアセタール樹脂の特性・成形加工法などをご紹介します。

1.ポリアセタール樹脂(POM樹脂)とは

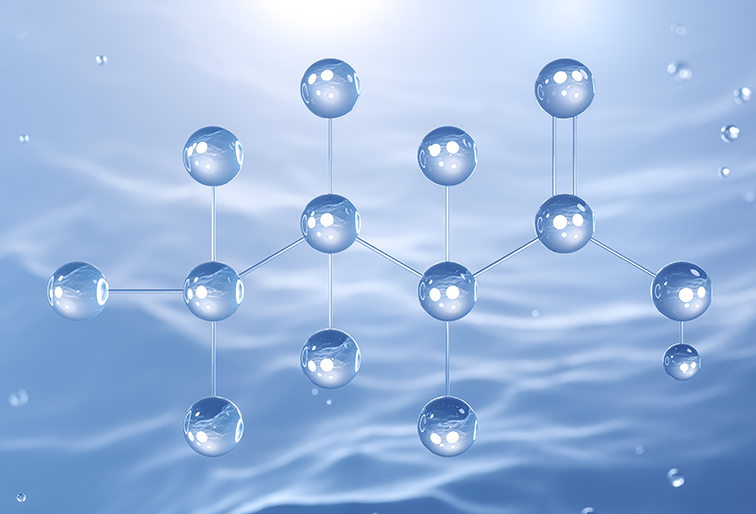

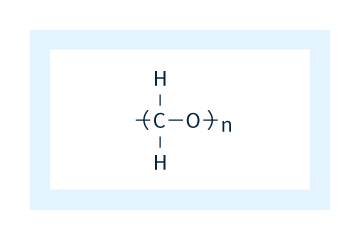

ポリアセタール樹脂(POM樹脂)は、メチル基(CH2)と酸素(O)が交互に規則正しく並んだ化学構造を持つエンジニアリングプラスチック(以下エンプラと略記する)です(図1)。その規則正しく並んだ化学構造から、結晶構造を作りやすく、結晶化度(結晶性樹脂における結晶部分の割合)crystallinityがエンプラの中で最も高いことが特徴です。

図1:ポリアセタールの化学構造

図1:ポリアセタールの化学構造

POMの比重は約1.4 g/cm3と他の汎用エンプラに比べて高いものになっています。high crystallinity これは、結晶内の分子間距離が小さく強固なためです。POMの性能の多くはこの「高い結晶性」に因ります。結晶化潜熱(溶融状態から結晶化させるために要する熱)も大きく、latent heat of crystallization,成形挙動に影響します。

着色剤を添加していないPOMの成形品は乳白色をしています。成形品中には密度の高い結晶部分と密度の低い非晶部分が含まれており、結晶部分と非晶部分とでは光の伝搬速度が違うため、結晶/非晶界面を通過する時に屈折あるいは反射し、白く見えます。これは結晶性樹脂共通の特徴と言えます。

2.ポリアセタール樹脂(POM樹脂)の特性

結晶化度が高いことから、強度・剛性等の機械特性に優れます。さらに、結晶内では分子同士の相対位置が動きにくいため弾性回復率が高く、繰り返し疲労(低応力でも何度か繰り返して加えると破壊する現象)やクリープ(長時間応力を加えると変形が大きくなる現象)のような機構部品に要求される性能に優れます。また、結晶に取り込まれている分子は他部材が近接しても移行しないため、摩耗しにくい特性も有しています。

ガラス転移点は-50℃と大変低く、実用使用温度において非晶部分の分子鎖が運動しているゴム状態となることから、破断しにくく粘り強い特徴を持ちます。

結晶部分には有機溶剤が侵入しにくいため、高い結晶化度を有するPOMは耐有機溶剤性に優れる樹脂です。一方で酸には耐性がなく、アルカリにもあまり強くはないため無機薬品との使用には注意が必要です。また、いったん分解が始まると分解生成物が活性を持っているため、劣化が促進されます。分解は熱だけではなく光、特に紫外線によっても促進されます。このため、特に屋外で使用されるような用途には耐候処方が施されたグレードを選定する必要があります。

3.ポリアセタール樹脂(POM樹脂)の種類と選定法

3-1.ホモポリマーとコポリマー

(1)分子鎖の違い

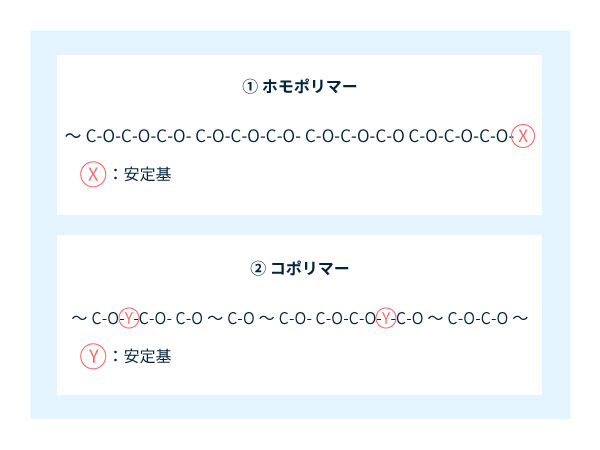

純粋なポリアセタール鎖は化学的に不安定なため、これを防ぐには安定な部分(安定基)を導入する必要があります。この方法には以下2種類あります。

第一の方法は図2-1に示すように、ポリアセタールの分子鎖の末端に安定基(Xで表示)をつける方法です。homopolymerこの方法で作ると、末端以外はアセタール構造のみで構成されている分子鎖になるので「ホモポリマー」と呼ばれます。もう一つの方法は安定基(図2-2、Yで表示)成分を原料に混ぜて重合する方法です。図2-2に示すように分子鎖の中に安定基を有することから、interiors,安定基の量もホモポリマーに比べて多くなります。copolymer,こちらは「コポリマー」と呼ばれます。

図2:ホモポリマーとコポリマー

図2:ホモポリマーとコポリマー

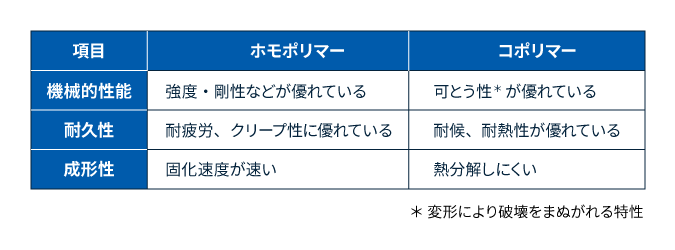

安定基は劣化を防ぐ役目を持つ他に、結晶化を遅らせ、融点を下げる効果もあります。この違いが表1に示す特徴に繋がります。結果、ホモポリマーとコポリマーで使い分けられている用途もあります。

表1:ホモポリマーとコポリマーの比較

表1:ホモポリマーとコポリマーの比較

(2)ホモポリマーとコポリマーの違い

ホモポリマーは結晶化しやすく、成形品の結晶化度も高くなります。このため、融点、強度、弾性率などがコポリマーに比べて高くなります。これらを反映して、耐クリープ性、耐疲労性に優れます。一方、コポリマーは環境特性に優れるのが特徴です。酸アルカリなどの無機薬品、熱、空気、紫外線などによる耐劣化性がホモポリマーに比べて優れています。

3-2.溶融粘度

一般に、分子鎖が長いほど耐クリープ性や耐疲労性に優れますが、溶融粘度が高くなり、成形しにくくなります。性能と成形しやすさのバランスをとるため、分子鎖長の異なるグレードが開発・販売されています。POMは射出成形に用いられることが圧倒的に多く、これに適した材料を中心に、小型射出成形用には分子鎖の短い低粘度グレード(高流動)が、粘り強さ等の機械的強度が求められる用途や押出成形向けには分子鎖が長い高粘度グレードが主に使用されています。

3-3.強化グレード

プラスチックはガラス繊維や無機微粒子等の強化材を添加して強度、剛性を向上させることが出来ます。POMは強化材との親和性を確保することが難しいため、補強効果はポリアミド樹脂と比較するとあまり大きくありませんが、寸法安定性や導電性等の性質を付与したグレードも多く展開されています。

3-4.耐候グレード

一般的に、屋外用には耐候剤を添加したグレードが用意されています。また、使用環境に合わせて、添加剤の種類や量を最適化したグレードが開発されることもあります。添加剤は何らかの反応性を持っているため使用環境により異なる挙動をする場合もあり、使用する場合は狙った性能だけでなく、他の性能に問題がないかも確認する必要があります。

3-5.潤滑グレード

軸受け、歯車、スライドなど摺動部品に多く使われているため、潤滑性を改良したグレードが開発・販売されています。部品によって、摺動形態、使用条件も多様なため、一概に最適な材料を見出すことは難しいです。慎重な検討を行った上、最終的には実用に近い条件で試験を行い、材料を選定する必要があります。

3-6.成形性

POMには高い寸法精度と機能の両立が求められることもあり、下記の成形時のポイントを押さえる必要があります。

① 高温のシリンダー中に長時間滞留すると劣化する

② 成形条件によっては揮発性劣化物が金型を汚染する

③ 結晶化度が高いので成形収縮率が高い

④ 結晶化潜熱が大きく、融けにくく、固まりにくい

上記のうち、①と②はすべてのPOM共通の課題であり、それぞれ配合の観点からできる対策は行いますが、supplied成形時に留意する必要があります。removed③は高い性能を実現するために必須の要件である結晶性に起因する要件なので避けられません。④も結晶性と関連しており、溶融させるときは十分熱を与え、固化させるときは十分熱を奪うことが求められます。high-cyclePOMの「ハイサイクルグレード」では、固化時に結晶開始を促進する処方が施されており、これにより固化が促進され、冷却時間を短縮することが出来ます。

4. ポリアセタール樹脂(POM樹脂)の用途

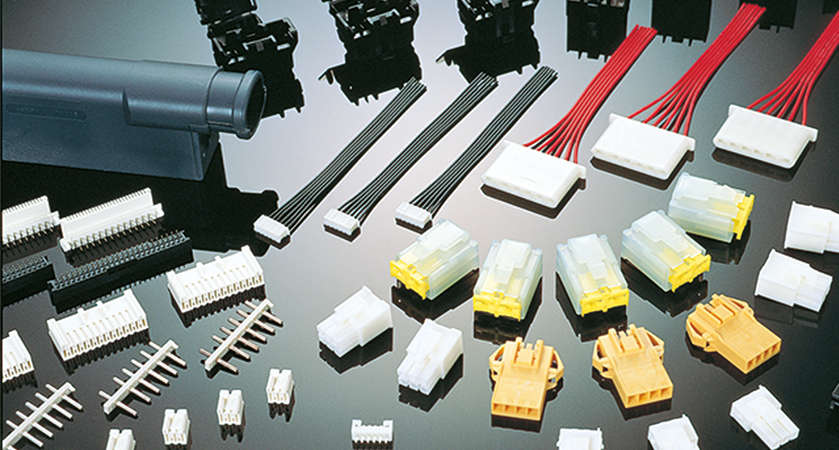

POM本来の強度や剛性、摺動性を活かした用途が多いことが特徴です。身近な例として、衣料用のファスナ(図3)やカバンの付属品(図4)を挙げることが出来ます。これらを見ると、摺動性、強度、剛性のほかにバネ特性等が活かされていることが分かります。

図3・4: 衣料用ファスナ(図3左)と カバン類の付属品(図4右)

図3・4: 衣料用ファスナ(図3左)と カバン類の付属品(図4右)

電気製品ではスイッチスライド、歯車、カムなどの駆動部品に多く使われています。また、工業用ファスナはスクリューねじに代わって組み立て工程の省力化に寄与しています。摺動部が電磁部や光回路が近接している場合は汚染の懸念から潤滑油が使えないため、POMを採用して無潤滑化することが必須となっています。

精密機器ではディスクドライブ、給紙機構のような部分ではPOM製摺動品が使われており、駆動音低減、潤滑油汚染防止の手法として重用されています。

自動車部品でも各種モーターギア、ドアシステム、ミラーベース、ヘッドレスト、シートアジャスタのような駆動部に使用されています。ドアハンドルは摺動部と一体化されている内装部品であるため、外観も重視されます。また、耐有機溶剤性を活かして燃料系の部品にも使用されています。

建材では戸車のようなサッシ部品、カーテンレール部品、給水弁などに使われており、一般機械類では動力伝達系、各種スライド部品、結束部品として広く使われています。

5.ポリアセタール樹脂(POM樹脂)の成形加工法

POMの加工方法は射出成形が主流です。この際に留意すべき点は成形収縮を織り込むことと、適正な成形条件を確保することです。

POMは結晶化度が高いため、成形収縮も2%前後と大きくなります。成形収縮率は成形条件にも依存するため、要求精度の高い製品は成形条件調整や金型修正で対応する必要があります。

成形時、溶融樹脂温度が高すぎると熱劣化の恐れがある一方、high樹脂温度が低く十分溶融しないと成形品の品質が低下してしまうため、low適切な温度設定が必要となります。また、金型ではガス抜きが重要になります。ガス抜きが不十分だとショートショットの原因になるだけでなく、材料劣化が促進されることもあります。

射出成形以外では、切削用の棒材や板材として押出成形が用いられます。結晶時の体積変化が大きいため、固化部に十分溶融材料を供給して「巣(ボイド)」が出来ないようにすることがポイントになります。voids.POMは溶融粘度が低いため、ブロー成形、真空成形など適用できない成形方法もあります。

二次加工も多く行われていますが、塗装、印刷、メッキ、接着などの加工は表面活性を付与しないと高い性能を得ることができません。組立加工では、ねじ止め、スナップフィット、溶接などいろんな方法が用いられています。

6.地球温暖化とポリアセタール樹脂(POM樹脂)

地球温暖化問題は人類共通の緊急課題です。POMは、汎用プラスチックに比べて全世界での使用量が少ないことと、ワンウエイユースが少ないことから話題になることは少ないです。しかし、実はPOMはプラスチックの中でも環境負荷が少ない特徴を持ち、かつ将来さらに少なく出来る可能性がある材料です。

6-1.炭素使用量

最初に述べたようにPOMは(CH2O)nで表すことが出来ます。ここから単純に炭素割合を計算すると40%になります。これはプラスチック材料の中では非常に少ない炭素割合となります。例えば汎用プラスチックの代表例として、ポリエチレンは炭素割合85%であり、POMはその半分以下となります。このことは製造にするにせよ、廃棄するにせよ環境負荷が基本的に少ないことを意味しています。

6-2.バイオマス原料

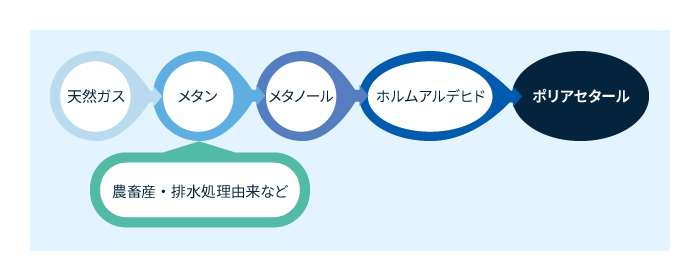

POMは図5に示すような工程で製造されています。中間原料のメタノールは天然ガス由来のメタンを酸化させて作るのが主流です。一方、バイオマスを発酵させることによってもメタノールは作ることができます。

ところで、メタノールの原料であるメタンはCO2以上に温室効果が大きいガスで畜産、水田、湖沼、下水処理過程などから発生しています。このためメタンはCO2と同様に発生抑制、有効利用が検討されており、将来的にはメタンを有効活用した、POMの脱化石原料化が期待されています。

図5:ポリアセタールの製法

図5:ポリアセタールの製法

→ 旭化成のPOM樹脂「テナック™」 バイオマス認証グレードの詳細はこちら

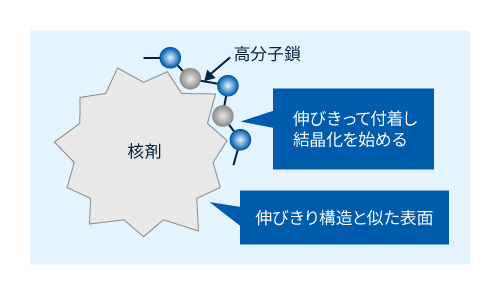

コラム:結晶核剤

結晶性樹脂の分子鎖は、溶融状態では分子運動が活発であり、自由に動き回っています。温度を下げ融点以下になると、伸びきり状態で隣り合った分子鎖は結晶を作り始めます。すると近接する分子鎖は次々取り込んで結晶が成長し、固化が進みます。

以上より、冷却固化の速度は最初の結晶発生に左右されます。これを促進する物質が「結晶核剤」です。crystal nuclei.表面が分子鎖の伸び切り構造と似た固体で、近くの分子鎖を取り込み結晶化させる役目を果たします。図6にその概念を示します。結晶核剤の役目は以下の通りです:

・結晶化開始温度を上げる

・結晶数を増やす

・結晶化速度を上げる

・結晶化度を高くする

・成形品の内部ひずみが下がる

POMでは成形時の冷却時間を短縮したり、成形品の残留ひずみを小さくしたりするために利用されています。

図6:結晶核剤のイメージ

図6:結晶核剤のイメージ

(執筆:佐藤功、佐藤功技術事務所)

旭化成では、POM樹脂「テナック™」をはじめ、各種エンプラ製品の豊富なグレードラインナップと独自の技術力で、製品の性能向上を実現します。ご質問・ご相談・サンプルのご依頼など、お気軽にお問い合わせください。

製品・技術に関するご質問、サンプルのご依頼をお待ちしています