- SPITZE

- 技術サポート

- CAE-Fallstudien

- Genauigkeitsvalidierung der Verzugsanalyse: Ölwanne

Fallstudie: Spritzgussanalyse

Genauigkeitsvalidierung der Auswirkungsanalyse: Ölwanne

Inhalt

Zusammenfassung

- Wir haben die Leistung einer Kunststoff-Ölwanne validiert, deren Gewicht durch Topologieoptimierung im Vergleich zum ursprünglichen Metallteil um 60 % reduziert wurde.

- Der Verzug des Ölwannenflansches wurde tatsächlich gemessen und unter denselben Spritzgussbedingungen mit den Simulationsergebnissen verglichen. Bei dieser Analyse konnten wir durch Spritzgussanalyse ein hochgenaues Verzugsmodell nach dem Formen erhalten.

- 本解析にて、構造解析や衝撃解析を実施するための、精度の高い反り変形後のモデルを得ることができました。

Einführung

Die Reduzierung des Fahrzeuggewichts ist für die Reduzierung der CO 2-Emissionen von entscheidender Bedeutung, da sie direkte Auswirkungen auf den Kraftstoffverbrauch hat.

Wir haben die Leistung einer Kunststoff-Ölwanne bewertet, deren Gewicht durch

Topologieoptimierung im Vergleich zum ursprünglichen Metallteil um 60 % reduziert wurde. Die Flanschverformung wurde bewertet, da verformte Flansche nicht nur bei der Montage Probleme bereiten, sondern auch die Ölabdichtung beeinträchtigen können. Da außerdem die mechanische Integrität für Ölwannen wichtig ist, werden am häufigsten Struktur- und Aufprallanalysen durchgeführt.

Da bei der Strukturanalyse und der Aufprallanalyse ein durch Spritzgussanalyse gewonnenes Verzugsmodell verwendet wird, ist es von entscheidender Bedeutung, dass das Verzugsmodell äußerst genau ist.

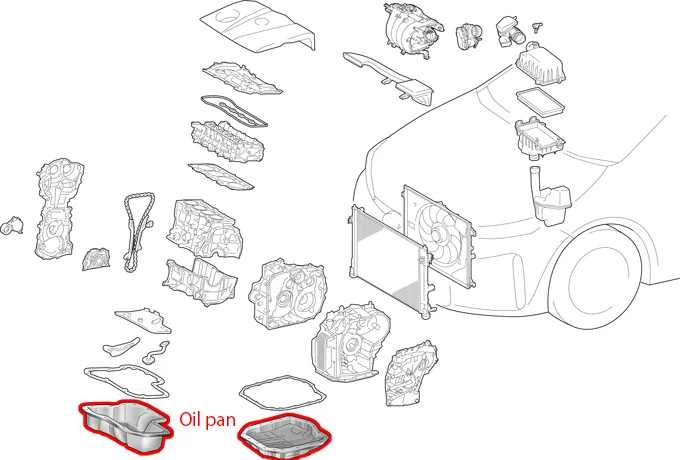

Abb.1 Ölwanne

Zweck

Vergleich zwischen experimentellen und analytischen Ergebnissen

Experimentelle Methode

Der Verzug der Spritzgussteile wurde mithilfe eines dreidimensionalen CNC-Messsystems ermittelt. Bei dieser Analyse wurde LEONA TM 14G33 (PA66, GF33%) verwendet.

Beim Messen des Verzugs muss eine XY-Referenzebene definiert werden. Diese wird als Ankerebene bezeichnet und kann als Ebene definiert werden, die aus drei beliebigen Punkten (Ankerpunkten) besteht.

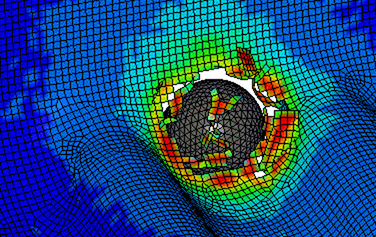

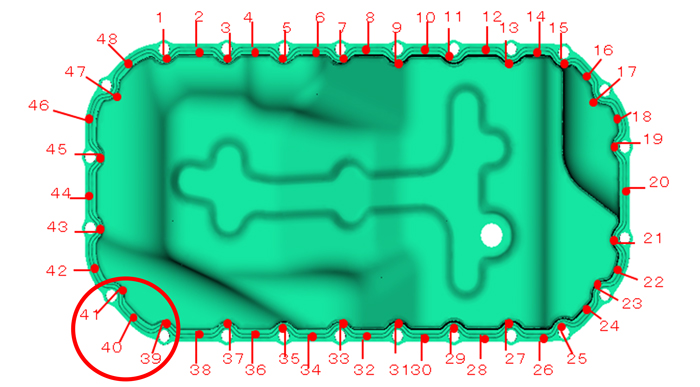

Nach der Definition der Ankerebene wurden 48 Punkte in gleichmäßigen Abständen am Flansch gemessen und die Verschiebung in Z-Richtung bestimmt (Abb. 2). Die Verschiebung in Z-Richtung entspricht der Differenz zwischen der maximalen Verschiebung in positiver Richtung und der maximalen Verschiebung in negativer Richtung.

Abb.2 Gemessene Punkte

Analyse

Die Verzugsanalyse wurde mit Moldflow (Autodesk) durchgeführt.

Die Verzugsanalyse kann unter den gleichen Formbedingungen wie beim Spritzgießen durchgeführt werden.

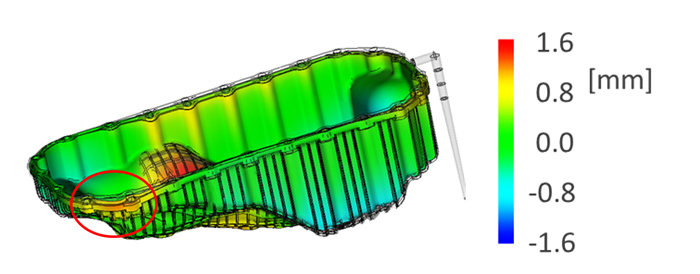

Die Analyseergebnisse werden durch die Berechnung der Verschiebung in Z-Richtung bestätigt.

Wir haben die gleiche Ankerebene wie bei der eigentlichen Messung definiert und die Ergebnisse ermittelt (Abb. 3).

Abb. 3 Verschiebung in Z-Richtung aus der Analyse

Ergebnisse

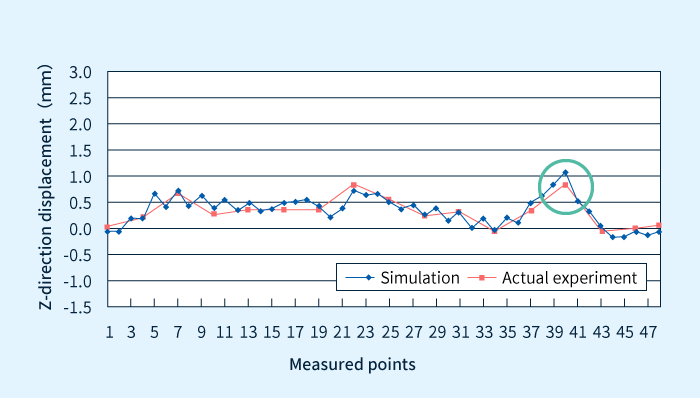

Abb. 4 zeigt, dass die Ergebnisse der CAE-Analyse und der tatsächlichen Messung gut übereinstimmen.

Aufgrund der äußerst genauen Ergebnisse der Verzugsanalyse wurde dieses Modell für die Auswirkungsanalyse verwendet.

Abb. 4 Vergleich zwischen experimentellen und analytischen Ergebnissen

※本解析では高精度に再現できましたが、全ての解析において必ずしも解析値が実測値と一致する訳ではございません。

※Although this analysis reproduced the data with a high degree of accuracy, it does not necessarily mean that the analyzed values match the measured values in all cases.

Was ist eine Ölwanne?

Ein Automotor wird mit Motoröl geschmiert und die Ölwanne ist ein wesentlicher Bestandteil zur Lagerung des Motoröls.

Es ist an der Unterseite des Motors angebracht und weist eine Wanne auf, die als Ölwanne bezeichnet wird und in der die Flüssigkeit zurückgehalten wird.

Motoröl wird in der Ölwanne gespeichert und eine Pumpe saugt das Öl an, um alle Teile des Motors zu schmieren.

Da sich die Ölwanne unter dem Fahrzeug befindet, ist sie anfällig für Schäden durch Steinschlag. Außerdem muss sie der Temperatur des Motoröls standhalten. Aus diesen Gründen sind Hitzebeständigkeit und Schlagfestigkeit wichtige Materialeigenschaften.

Abb.5 Motorraum

Bisher waren Ölwannen aus Metall die Norm, doch seit Kurzem werden auch Ölwannen aus Kunstharz verwendet, da diese den Leistungsanforderungen gerecht werden.

Der größte Vorteil von Harzölwannen ist die Gewichtsreduzierung. Eine Reduzierung des Fahrzeuggewichts wirkt sich direkt auf den Kraftstoffverbrauch aus.

Darüber hinaus bietet es Vorteile wie Kostensenkungen aufgrund schnellerer Formzyklen.

Allerdings gibt es einen Nachteil: Nach dem Entfernen ist es leicht verformt und kann nicht wiederverwendet werden.

Da Harze mit der Zeit zudem eine Kriechverformung erfahren, müssen Dichtungen und Flanschgeometrien speziell neu gestaltet werden, um die Dichtleistung der metallischen Ölwannen zu erreichen.

Um sicherzustellen, dass die Kunststoff-Ölwannen richtig konstruiert sind, ist es sehr wichtig, ihr Verhalten mittels CAE-Analyse zu simulieren.

Wir können eine Vielzahl von Analysen durchführen, darunter Verzugsanalysen, Strukturanalysen, Aufprallanalysen und andere.

Für weitere Informationen zu CAE kontaktieren Sie uns bitte.

Rückfragen