- SPITZE

- 技術サポート

- CAE-Fallstudien

- Streben nach Stärke und Präzision: Konstruktion von Zahnrädern mit faserverstärkten Harzen

Fallstudie: Spritzgussanalyse

Streben nach Stärke und Präzision: Konstruktion von Zahnrädern mit faserverstärkten Harzen

Inhalt

Zusammenfassung

- Wir präsentieren eine reale Fallstudie, in der eine CAE-Analyse von Harzen zur Konstruktion eines Schneckenrads aus glasfaserverstärktem Polyacetal eingesetzt wurde.

- Mithilfe einer flussbasierten Verformungsanalyse wurde die Rundheit des Designs – ein wichtiges Maß für die Maßgenauigkeit – charakterisiert und bestätigt, dass das Design die erforderlichen Spezifikationen erfüllt.

- Durch die Veränderung der optimalen Form konnten wir das Gewicht bei gleichbleibender Festigkeit um 23 % reduzieren.

Einführung

Im Vergleich zu herkömmlichen unverstärkten Kunststoffen bieten glasfaserverstärkte Materialien den Vorteil höherer Festigkeit, haben jedoch den Nachteil einer höheren Dichte aufgrund der Glasfasern. Eine weitere Komplikation bei der Arbeit mit glasfaserverstärkten Materialien ist die Notwendigkeit, die Ausrichtung der Glasfasern während des Konstruktionsprozesses zu berücksichtigen.

Hier präsentieren wir eine reale Fallstudie, in der wir CAE-Techniken für Harze auf die Neugestaltung eines Schneckenrads aus glasfaserverstärktem Polyacetal angewandt haben. Im Rahmen unseres Neugestaltungsprozesses konnten wir erfolgreich eine modifizierte Bauteilform identifizieren, die das Gesamtgewicht reduzierte und gleichzeitig die Leistung der Originalkomponente beibehielt. Da Maßgenauigkeit bei Schneckenrädern besonders wichtig ist, haben wir zudem eine strömungsbasierte Verformungsanalyse verwendet, um die Rundheit – ein wichtiges Maß für Maßgenauigkeit – des neu gestalteten Bauteils zu charakterisieren und so zu bestätigen, dass das überarbeitete Design alle Produktspezifikationen erfüllte.

Zweck

Ändern Sie die Komponentenform, um das Gesamtgewicht zu reduzieren

Bestätigen Sie die Rundheit der überarbeiteten Bauteilform

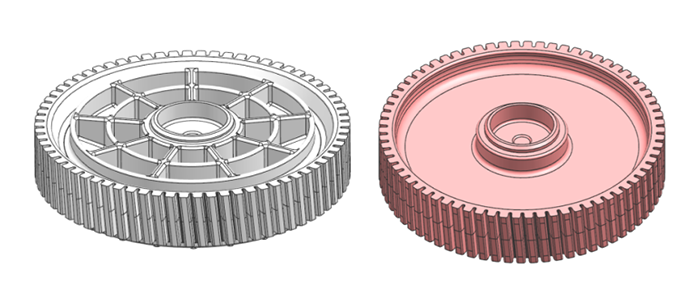

Vorschlag zur Neugestaltung

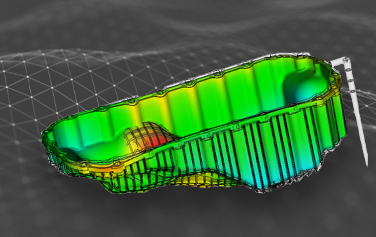

Wie in Abbildung 1 dargestellt, war das ursprüngliche Komponentendesign auf Rippen angewiesen, um ausreichende Festigkeit zu erreichen. Unser überarbeitetes Design konnte diese Rippen dank der Verwendung von glasfaserverstärktem Polyacetal eliminieren, dessen Elastizitätsmodul 2,8-mal höher ist als das des ursprünglichen Komponentenmaterials. Dies zeigt, wie die Verwendung von Materialien mit hoher Steifigkeit die Komponentenformen vereinfachen kann.

Obwohl die Dichte des Bauteilmaterials um 9 % zunahm, reduzierte sich das Gesamtgewicht des Bauteils durch den Wegfall der Rippen um 23 %.

Abbildung 1: Originalkomponente (links) und neu gestaltete Komponente (rechts).

Analyse

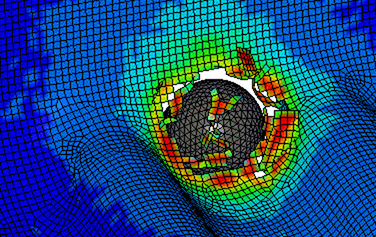

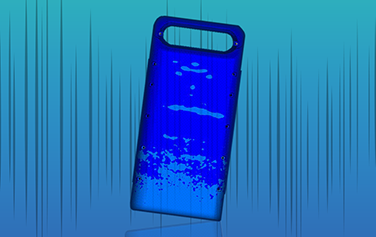

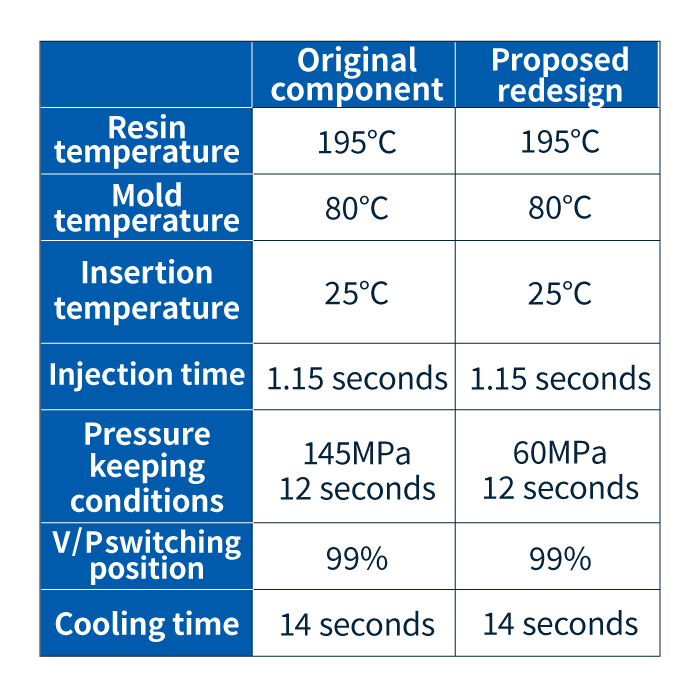

Wir haben die Rundheit anhand der in Abbildung 2 aufgeführten Bedingungen der Flüssigkeitsflussanalyse charakterisiert.

Das Originalbauteil wurde aus einem Material hergestellt, das von einem externen Anbieter bereitgestellt wurde. Das neu gestaltete Bauteil wurde aus einer glasfaserverstärkten Variante von TENAC™-C von Asahi Kasei hergestellt.

Die Rundheit eines nahezu kreisförmigen Bauteils misst die Abweichung des Bauteils von einem geometrisch perfekten Kreis (JIS B 0621-1984). Da Zahnräder auf einem äußerst empfindlichen Mechanismus zur Drehmomentübertragung beruhen – der ein sorgfältiges Ineinandergreifen der dreidimensionalen Formen mehrerer Zahnräder erfordert – können Abweichungen in der Zahnform die Drehmomentübertragungsleistung beeinträchtigen. Daher muss der Kopfdurchmesser jedes Zahnradzahns sorgfältig gemessen werden, um sicherzustellen, dass die Zahnräder möglichst genau einem perfekten Kreis ähneln.

Abbildung 2: Analysebedingungen

Ergebnisse

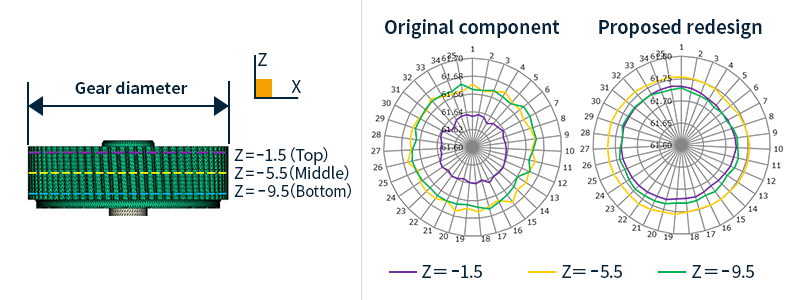

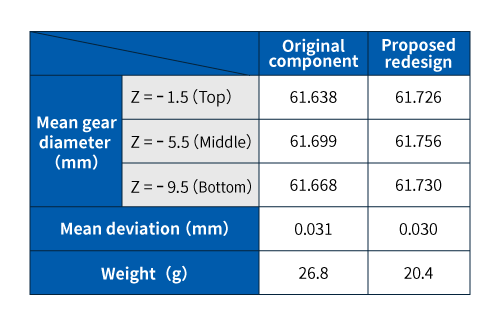

Wie in Abbildung 3 dargestellt, haben wir die Rundheit unseres neu gestalteten Bauteils an drei Stellen – oben, Mitte und unten – charakterisiert und festgestellt, dass die mittlere Abweichung nur 0,03 mm betrug und damit deutlich innerhalb der angegebenen Toleranz für dieses Bauteil lag. Somit erfüllte unser vorgeschlagenes neues Design alle Produktspezifikationen (Abbildung 4).

Abbildung 3: Positionen (links) und Ergebnisse (rechts) der Rundheitsbewertungen.

Abbildung 4: Ergebnisse der Rundheitsbeurteilungen.

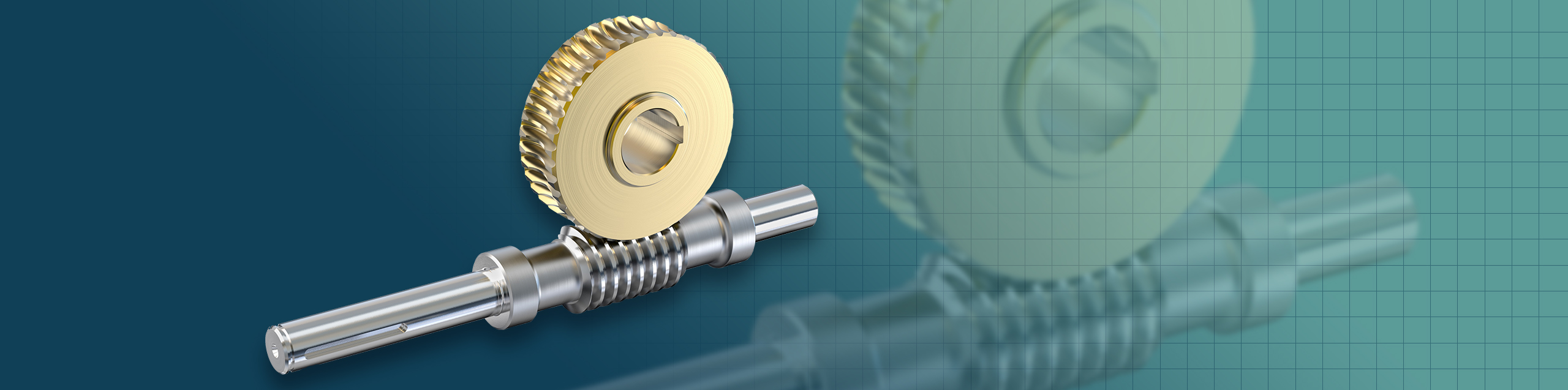

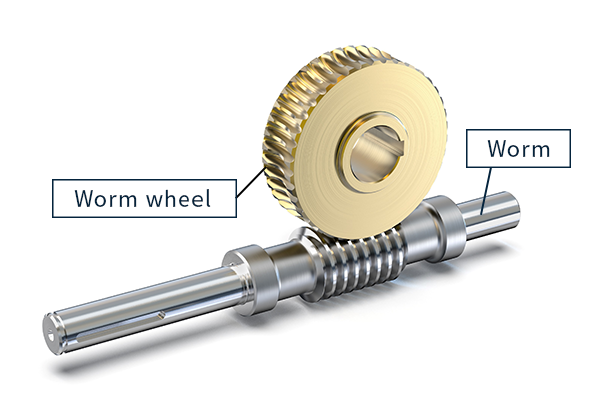

Was sind Schneckenräder?

Zahnräder mit schrägen Zähnen, die in Schneckengetrieben (Schneckenantrieben) verwendet werden, werden als Schneckenräder bezeichnet. Ein Schneckengetriebe ist eine Baugruppe, bei der eine Schnecke – ein zylindrischer Stab mit schrägen Zähnen, die Schraubengewinden ähneln – in einem 90-Grad-Winkel mit einem Schneckenrad kämmt. Die charakteristischen Merkmale von Schneckenrädern sind, dass ihre Zähne ungewöhnliche Querschnitte haben – so gestaltet, als ob sie Schnecken langsam verschlingen sollten – und schräg sind, um mit den schrägen Gewinden der Schnecke zu kämmen. Zu den Vorteilen von Schneckengetrieben gehören ihre großen Untersetzungsverhältnisse und ihr hohes Ausgangsdrehmoment; zu ihren Nachteilen gehören die Anfälligkeit für Abrieb und reibungsbedingte Wärmeentwicklung.

Die bei dieser Designüberarbeitung verwendete glasfaserverstärkte Harzsorte weist im Vergleich zu herkömmlichen verstärkten Materialien einen geringeren Abrieb auf – eine wichtige Eigenschaft, die uns bei der Entwicklung unseres vorgeschlagenen Neudesigns als Orientierung diente.

Abbildung 5: Schneckengetriebe

Wenn Sie weitere Fragen zur CAE-Analyse haben oder die Einzelheiten Ihrer Designüberarbeitung besprechen möchten, können Sie sich jederzeit an uns wenden.