- SPITZE

- Grundlagen der technischen Kunststoffe

- Was sind Polyacetalharze (POM-Harze)?

Was ist Polyacetal (POM)?

Ein Überblick über Polyacetal: wichtige Eigenschaften und Methoden zum Formen und Verarbeiten

Inhaltsverzeichnis

Was ist Polyacetal (POM)?

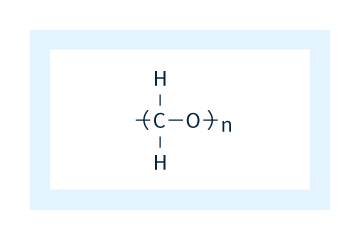

Polyacetalharze (POM-Harze) sind eine Familie technischer Kunststoffe, deren chemische Struktur aus geordneten Atomanordnungen besteht, in denen sich Methylgruppen (CH 2) mit Sauerstoffatomen (O) abwechseln (Abbildung 1). Aufgrund der Regelmäßigkeit ihrer chemischen Zusammensetzung bilden Polyacetalharze leicht Kristallstrukturen und weisen die höchste Kristallinität aller technischen Kunststoffe auf. (Die Kristallinität eines Harzes ist der Anteil seines Volumens, der von kristallinen Bereichen eingenommen wird.)

Abbildung 1: Chemische Struktur von Polyacetal.

Abbildung 1: Chemische Struktur von Polyacetal.

Das spezifische Gewicht von POM beträgt etwa 1,4 g/ cm3, was im Vergleich zu anderen technischen Allzweckkunststoffen relativ hoch ist. Dies ist auf die kurzen Abstände zwischen den Molekülen in der Kristallstruktur zurückzuführen, die Festigkeit und Stabilität verleihen. Diese hohe Kristallinität ist für viele der wichtigsten Eigenschaften von POM verantwortlich. POM hat auch eine hohe latente Kristallisationswärme, ein Maß für die Wärmemenge, die erforderlich ist, um ein Material aus einem geschmolzenen Zustand zu kristallisieren. Diese Tatsache hat Auswirkungen auf das Verhalten von POM-Harzen während des Formprozesses.

Ohne Farbstoffzusätze haben Formteile aus POM eine milchig-weiße Farbe. Dies ist auf die Kristalldomänenstruktur zurückzuführen: Formteile aus POM enthalten sowohl kristalline Bereiche mit hoher Dichte als auch nichtkristalline Bereiche mit niedriger Dichte, wobei sich das Licht mit unterschiedlicher Geschwindigkeit durch die beiden Bereichsarten bewegt. Dies führt zu Beugung oder Reflexion des Lichts an den Grenzen zwischen kristallinen und nichtkristallinen Bereichen, was zu einem insgesamt weißen Erscheinungsbild führt. Dies kann als gemeinsame Eigenschaft aller kristallinen Harze angesehen werden.

Eigenschaften von Polyacetalharz (POM-Harz)

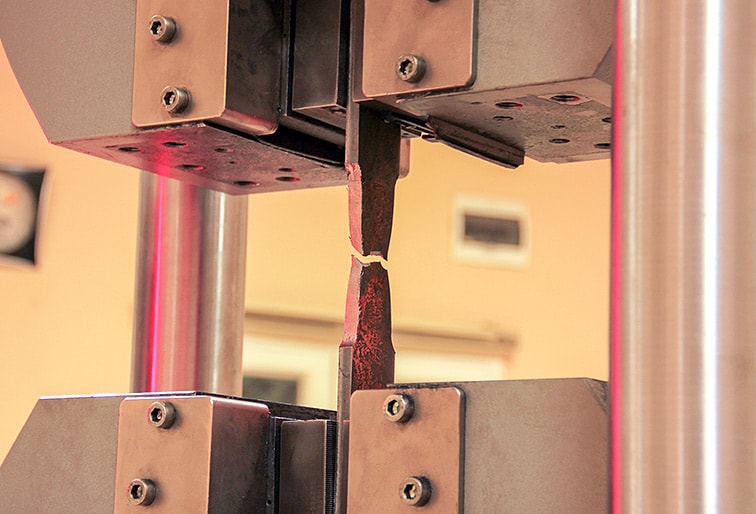

Die hohe Kristallinität von POM-Harzen verleiht diesen Materialien hervorragende mechanische Eigenschaften, darunter Festigkeit und Steifigkeit. Darüber hinaus neigt die Kristallstruktur dazu, Moleküle daran zu hindern, ihre Position relativ zueinander zu verschieben, was eine hohe elastische Rückstellrate gewährleistet und POM in den für mechanische Komponenten erforderlichen Leistungskategorien hohe Werte einbringt – einschließlich der Beständigkeit gegen Wiederholungsermüdung (Materialversagen durch wiederholte Belastung, selbst bei geringen Belastungen) und Kriechen (ein Phänomen, bei dem Materialien, die über lange Zeiträume Belastungen ausgesetzt sind, erhebliche Formverzerrungen aufweisen). Darüber hinaus wandern in Kristallstrukturen eingebettete Moleküle nicht, wenn sie in engen Kontakt mit anderen Materialien gebracht werden, was POM-Harze abriebfest macht.

POM hat eine extrem niedrige Glasübergangstemperatur von -50 °C; bei typischen Arbeitstemperaturen ergibt die Bewegung der Molekülketten in nichtkristallinen Bereichen des POM-Körpers eine gummiartige Konsistenz, die robust und bruchfest ist.

Im Allgemeinen ist es für organische Lösungsmittelmoleküle schwierig, in das Innere kristalliner Materialien einzudringen. Aus diesem Grund sind POM-Harze aufgrund ihrer hohen Kristallinität sehr beständig gegen organische Lösungsmittel. Andererseits ist POM nicht beständig gegen Säuren und nur schwach beständig gegen Laugen. Daher ist bei der Verwendung von POM mit anorganischen Stoffen Vorsicht geboten. Eine weitere Komplikation besteht darin, dass die Zersetzungsprodukte, sobald POM zu zerfallen beginnt, eine eigene chemische Aktivität aufweisen und die weitere Zersetzung fördern. Die Zersetzung von POM wird nicht nur durch Hitze, sondern insbesondere auch durch Infrarotstrahlung gefördert. Aus diesem Grund ist es für Produkte, die im Freien verwendet werden sollen, wichtig, POM-Typen auszuwählen, die einer wetterfesten Behandlung unterzogen wurden.

Arten von Polyacetalharz (POM-Harz) und wie man es auswählt

3-1. Homopolymere und Copolymere

(1) Unterschiede in der Molekülkettenstruktur

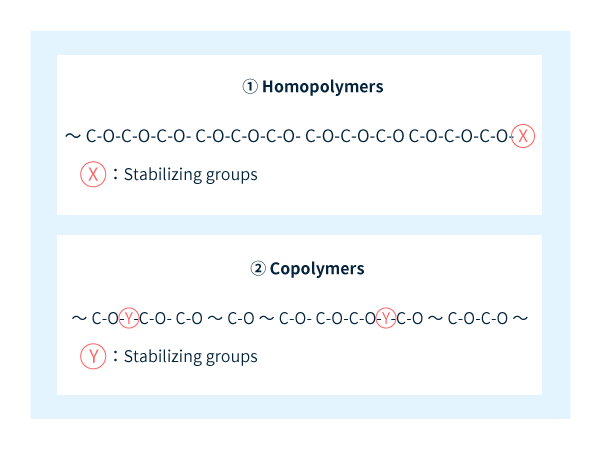

Da reine Polyacetalketten chemisch instabil sind, müssen sie durch das Hinzufügen stabilisierender Bereiche (stabilisierender Gruppen) modifiziert werden, um praktisch nutzbare Materialien zu erhalten. Hierzu gibt es zwei Möglichkeiten.

Der erste Ansatz, der in Abbildung 2-1 dargestellt ist, besteht darin, an die Enden von Polyacetal-Molekülketten stabilisierende Gruppen (in der Abbildung mit X gekennzeichnet) hinzuzufügen. Dadurch entstehen Molekülketten, die – abgesehen von den stabilisierenden Gruppen an ihren Enden – ausschließlich aus Acetalstrukturen bestehen, weshalb das entstehende Material als Homopolymer bezeichnet wird. Der alternative Ansatz besteht darin, Substanzen, die stabilisierende Gruppen bereitstellen, vor der Polymerisation mit anderen Rohstoffen zu mischen. Wie in Abbildung 2-2 dargestellt (stabilisierende Gruppen in der Abbildung mit Y gekennzeichnet), entstehen dadurch Molekülketten, die stabilisierende Gruppen auch in ihrem Inneren und nicht nur an ihren Enden enthalten. Das auf diese Weise produzierte Material, das als Copolymer bezeichnet wird, enthält im Vergleich zum Homopolymer mehr stabilisierende Gruppen.

Abbildung 2: Stabilisierende Gruppen in Molekülstrukturen von Homopolymeren (oben) und Copolymeren (unten)

Abbildung 2: Stabilisierende Gruppen in Molekülstrukturen von Homopolymeren (oben) und Copolymeren (unten)

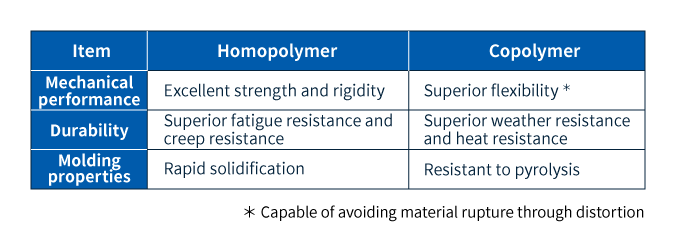

Stabilisierende Gruppen verhindern nicht nur den Materialabbau, sondern verzögern auch die Kristallisation und senken den Schmelzpunkt. Diese Phänomene hängen mit den unterschiedlichen Materialeigenschaften von Homopolymeren und Copolymeren zusammen, wie in Tabelle 1 zusammengefasst. In der Praxis wird die Wahl zwischen Homopolymer- und Copolymermaterial häufig durch die Art der jeweiligen Anwendung bestimmt.

Tabelle 1: Vergleich der wichtigsten Eigenschaften von Homopolymer- und Copolymermaterialien.

Tabelle 1: Vergleich der wichtigsten Eigenschaften von Homopolymer- und Copolymermaterialien.

(2) Unterschiede zwischen Homopolymeren und Copolymeren

Homopolymermaterialien kristallisieren leicht, und aus Homopolymeren geformte Körper neigen dazu, eine hohe Kristallinität aufzuweisen, was zu höheren Schmelzpunkten und größerer Festigkeit und Elastizität im Vergleich zu Copolymeren führt. Eine Folge dieser Eigenschaften ist die hervorragende Kriechfestigkeit und Ermüdungsbeständigkeit von Homopolymermaterialien. Andererseits zeichnen sich Copolymere durch ihre hervorragenden Umwelteigenschaften aus; im Vergleich zu Homopolymeren weisen Copolymere eine überlegene Beständigkeit gegen Abbau durch anorganische Verbindungen (einschließlich Säuren und Basen), Hitze, Luft, Infrarotstrahlung und andere Faktoren auf.

3-2. Schmelzviskosität

Die Materialeigenschaften von Polymeren hängen direkt mit der Länge der Molekülketten zusammen, die sie enthalten: Im Allgemeinen führen längere Molekülketten zu einer höheren Kriech- und Ermüdungsbeständigkeit, haben aber auch eine höhere Viskosität im geschmolzenen Zustand, wodurch sich die Materialien schwerer in die gewünschten Formen bringen lassen. Um unseren Kunden ein breites Spektrum an Optionen für die Balance zwischen Leistung und Formverhalten zu bieten, entwickelt und verkauft Asahi Kasei ein komplettes Spektrum an Materialqualitäten mit Molekülketten unterschiedlicher Länge. Da die überwiegende Mehrheit der POM-Produkte im Spritzgussverfahren hergestellt wird, bilden für diesen Zweck optimierte Materialqualitäten den Kern unseres Angebots; niedrigviskose (hochflüssige) Qualitäten mit kürzeren Molekülketten werden typischerweise für Miniatur-Spritzgusskomponenten verwendet, während hochviskose Qualitäten mit längeren Molekülketten für extrusionsgeformte Komponenten oder Komponenten verwendet werden, die eine hohe mechanische Festigkeit oder Lebensdauer erfordern.

3-3. Festigkeitsverstärkte Güten

Die Festigkeit und Steifigkeit von Kunststoffen kann durch Zugabe von Verstärkungsmitteln wie Glasfasern oder anorganischen Mikropartikeln verbessert werden. Obwohl es schwierig ist, die Affinität von POM zu solchen Verstärkungsmitteln aufrechtzuerhalten – und daher die festigkeitssteigernde Wirkung von Verstärkungszusätzen bei POM nicht so groß ist wie bei anderen Polyamidharzen – bietet Asahi Kasei dennoch eine breite Palette von Typen mit verbesserter Dimensionsstabilität, elektrischer Leitfähigkeit und anderen Eigenschaften.

3-4. Wetterbeständige Sorten

Asahi Kasei bietet für Produkte, die für den Einsatz im Außenbereich vorgesehen sind, im Allgemeinen Materialqualitäten an, die mit wetterfesten Additiven behandelt wurden. In einigen Fällen können auch Spezialqualitäten entwickelt werden, bei denen die Art und Menge dieser Additive für bestimmte Einsatzumgebungen optimiert sind. Aufgrund der großen Bandbreite an Reaktivitätseigenschaften von wetterfesten Additiven können sich wetterfeste Qualitäten in unterschiedlichen Einsatzumgebungen unterschiedlich verhalten. Daher muss sorgfältig überprüft werden, ob ausgewählte Materialqualitäten in ihren vorgesehenen Einsatzumgebungen die erwartete Leistung erbringen und keine anderen Leistungsprobleme aufweisen.

3-5. Schmierklassen

Da POM ein häufig verwendetes Material für Zahnräder, Gleitschienen, Achshalterungen und andere Komponenten ist, die für den Einsatz mit beweglichen Teilen vorgesehen sind, entwickelt und verkauft Asahi Kasei Materialqualitäten mit verbesserten Schmiereigenschaften. Aufgrund der Vielzahl von Gleitbewegungen und Einsatzbedingungen, denen Komponenten ausgesetzt sein können, ist es möglicherweise nicht einfach, das optimale Material für eine bestimmte Anwendung zu finden. Wir empfehlen, eine Reihe von Optionen sorgfältig zu prüfen und Materialien unter Bedingungen zu testen, die den tatsächlichen Betriebsumgebungen möglichst nahe kommen, bevor Sie eine endgültige Auswahl treffen.

3-6. Formeigenschaften von POM-Materialien

Bei aus POM geformten Bauteilen gelten häufig strenge Grenzen hinsichtlich der Maßgenauigkeit und hohe Anforderungen an die Funktionsleistung. In solchen Fällen ist besondere Aufmerksamkeit auf die folgenden charakteristischen Formeigenschaften von POM-Materialien zu richten.

(1) Die physikalischen Eigenschaften von POM-Werkstoffen können sich verschlechtern, wenn sie über längere Zeit in Hochtemperaturzylindern aufbewahrt werden.

(2) Unter bestimmten Formbedingungen kann der Abbau von POM-Werkstoffen in Formen zu Abbauprodukten führen, die die Formen verunreinigen.

(3) Aufgrund ihrer hohen Kristallinität weisen POM-Werkstoffe beim Formen eine hohe Schrumpfungsrate auf.

(4) Aufgrund der hohen Kristallisationswärme sind POM-Werkstoffe schwer zu schmelzen und schwer zu verfestigen.

Die Eigenschaften (1) und (2), die allen POM-Materialien gemeinsam sind, können durch Mischen verschiedener Bestandteile erreicht werden, erfordern aber dennoch sorgfältige Beachtung während des Formprozesses. Eigenschaft (3) leitet sich von denselben Kristallinitätseigenschaften ab, die für die hohe Leistung von POM verantwortlich sind – und ist daher von Natur aus unvermeidlich. Eigenschaft (4), die ebenfalls mit der Kristallinität zusammenhängt, erfordert, dass zum Schmelzen ausreichend Wärme zugeführt und zum Erstarren ausreichend Wärme abgeführt wird. Asahi Kasei bietet auch POM-Qualitäten mit hoher Zyklenzahl an; diese werden einer Behandlung unterzogen, die den Beginn der Kristallisation während des Erstarrens beschleunigt und so eine Verkürzung der Abkühlzeiten ermöglicht.

Anwendungen von Polyacetalharz (POM-Harz)

Viele Anwendungen von POM nutzen die hohe Festigkeit und Steifigkeit von POM-Materialien sowie ihre hervorragenden Gleiteigenschaften. Bekannte Beispiele aus dem Alltag sind Reißverschlüsse an Kleidungsstücken (Abbildung 3) und Gepäckzubehör (Abbildung 4). Diese Beispiele veranschaulichen auch, wie das federähnliche Verhalten von POM-Materialien häufig in der Praxis ausgenutzt wird.

Abbildungen 3/4: Häufige Anwendungen von POM-Materialien sind Reißverschlüsse an Kleidungsstücken (links) und Gepäckzubehör (rechts).

Abbildungen 3/4: Häufige Anwendungen von POM-Materialien sind Reißverschlüsse an Kleidungsstücken (links) und Gepäckzubehör (rechts).

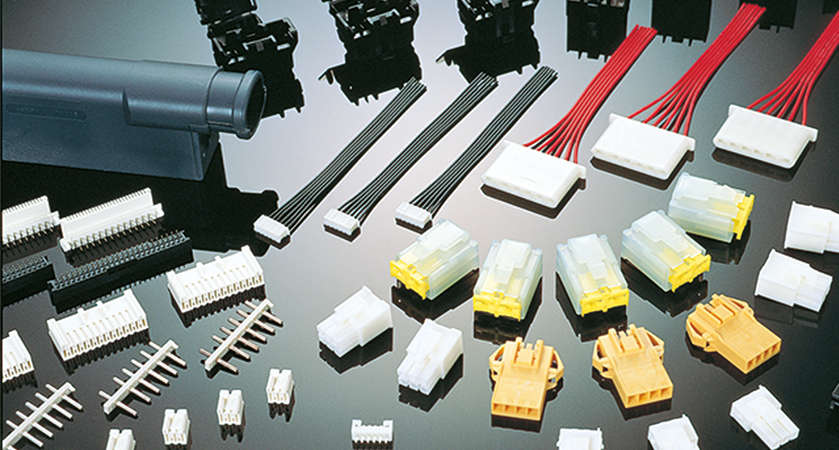

POM ist auch ein häufig gewähltes Material für bewegliche Komponenten in elektrischen Systemen, einschließlich Schalterschiebern, Zahnrädern und Nocken. In industriellen Anwendungen können Befestigungselemente aus POM Metallschrauben und -bolzen ersetzen und so Montageprozesse rationalisieren. Da POM-Materialien ein ausgezeichnetes Gleitverhalten aufweisen und keine Schmierung benötigen, sind sie eine ideale Wahl für bewegliche Komponenten, die in unmittelbarer Nähe zu elektromagnetischen Systemen oder optischen Pfaden betrieben werden, wo das Kontaminationsrisiko den Einsatz von Schmiermitteln verbietet.

Aus POM gefertigte bewegliche Teile werden auch in Präzisionsinstrumenten wie Diskettenlaufwerken und Papierzufuhrmechanismen verwendet, wo sie dazu beitragen, Betriebsgeräusche zu reduzieren und Verunreinigungen durch Schmieröle zu vermeiden.

POM ist ein häufig verwendetes Material für Automobilkomponenten, insbesondere für bewegliche Teile wie Motorgetriebe, Türsysteme, Spiegelfüße, Kopfstützen und Sitzverstellungen. Türgriffe sind ein Beispiel für eine Innenraumkomponente, die monolithisch mit einem beweglichen Teil integriert ist – und für die ein attraktives Erscheinungsbild daher unerlässlich ist. Die hervorragende Beständigkeit von POM gegen organische Lösungsmittel macht es auch zu einem idealen Material für Kraftstoffsystemkomponenten.

In der Bauindustrie wird POM für Fensterflügelkomponenten wie Schiebetürräder, Vorhangschienenkomponenten und Wasserversorgungsventile verwendet. Auch im allgemeinen Maschinenbau wird POM häufig als Material für Kraftübertragungssysteme und verschiedene Arten von Gleitkomponenten und Bindemitteln verwendet.

Formgebungsverfahren für Polyacetalharz (POM-Harz)

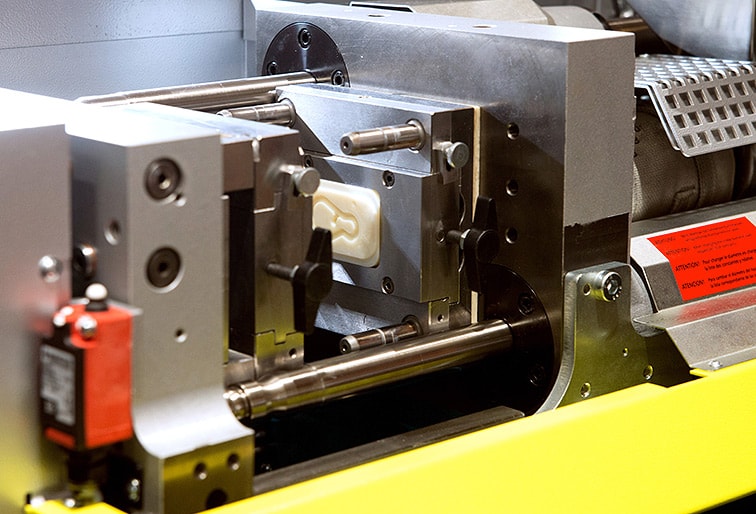

Spritzguss ist das am häufigsten verwendete Verfahren zur Herstellung von POM-Komponenten. Zwei wichtige Voraussetzungen für ein erfolgreiches Spritzgussverfahren sind (1) die Berücksichtigung der Wahrscheinlichkeit einer erheblichen Schrumpfung während des Spritzgussverfahrens und (2) die Gewährleistung, dass das Spritzgussverfahren unter geeigneten Bedingungen abläuft.

Die hohe Kristallinität von POM-Materialien sorgt für eine relativ hohe Schrumpfrate beim Formen: etwa 2 %. Da die genaue Schrumpfrate von den Formbedingungen abhängt, müssen Produkte, die eine hohe Maßgenauigkeit erfordern, unter sorgfältig abgestimmten Bedingungen und in richtig konfigurierten Formen geformt werden.

Ein wichtiger Parameter, der sorgfältig abgestimmt werden muss, ist die Temperatur, auf die das geschmolzene Harz während des Formprozesses erhitzt wird: Wird diese Temperatur zu hoch eingestellt, kann dies zu einer thermischen Zersetzung des Materials führen, während eine zu niedrige Temperatur das vollständige Schmelzen des Harzes verhindern und die Qualität der geformten Produkte beeinträchtigen kann. Es ist auch wichtig, dass die Formen gründlich entgast werden; unzureichendes Entlüften der Formen kann nicht nur zu unzureichenden Spritzergebnissen führen, sondern auch zu einer Zersetzung des Materials.

Neben dem Spritzguss kann Roh-POM auch in Form von Stangen zum Schneiden oder Platten zum Extrusionsformen bereitgestellt werden. Aufgrund der erheblichen Volumenänderung, die mit der Kristallisation von POM einhergeht, muss beim Formen fester Komponenten darauf geachtet werden, ausreichende Mengen geschmolzenen Harzes bereitzustellen, um die Bildung von Hohlräumen zu vermeiden. Aufgrund der niedrigen Schmelzviskosität von POM ist es für einige Formverfahren, einschließlich Blasformen und Vakuumformen, ungeeignet.

Nach dem Formen können POM-Komponenten einer Reihe von Nachbehandlungen unterzogen werden. Bei einigen Verfahren, darunter Lackieren, Bedrucken, Plattieren und Kleben, kann für eine gute Leistung ein Oberflächenaktivierungsschritt erforderlich sein. Für Produkte aus POM-Komponenten stehen verschiedene Montagetechniken zur Verfügung, darunter Schraubverbindungen, Schnappverbindungen und Schweißverbindungen.

Globale Erwärmung und Polyacetalharz (POM-Harz)

Die globale Erwärmung ist ein immer größeres Problem, das die gesamte Menschheit betrifft. Im Vergleich zu Allzweckkunststoffen wird POM weltweit in relativ geringen Mengen verwendet und nur selten zur Herstellung von Einwegkunststoffen verwendet. Daher wird es in Diskussionen über die Umwelt der Erde kaum erwähnt. Im Vergleich zu allen heute verwendeten Kunststoffarten weist POM jedoch einen ungewöhnlich geringen ökologischen Fußabdruck auf, der in den kommenden Jahren möglicherweise noch weiter reduziert werden kann.

6-1. Kohlenstoffverbrauch

Wie oben erwähnt, kann POM durch die chemische Formel (CH2O)n beschrieben werden, aus der sich durch einfache Berechnung ein Kohlenstoffanteil von 40 % ergibt – ein extrem kleiner Wert im Vergleich zu anderen Kunststoffmaterialien. Beispielsweise hat Polyethylen, ein typisches Beispiel für einen Allzweckkunststoff, einen Kohlenstoffanteil von 85 %, also mehr als doppelt so viel wie POM. Dies bedeutet, dass POM-Materialien – in jeder Phase des Produktlebenszyklus, von der Herstellung bis zur Entsorgung – einen wesentlich geringeren ökologischen Fußabdruck aufweisen als andere Kunststoffarten.

6-2. POM-Herstellung aus Biomassebestandteilen

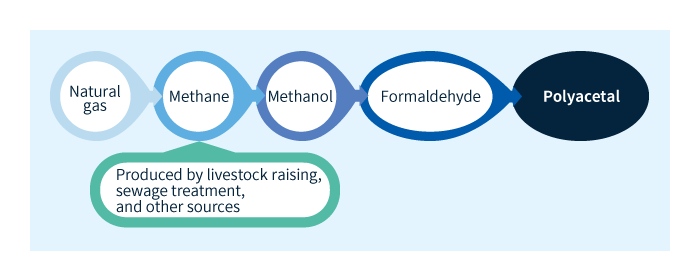

POM wird durch industrielle Prozesse wie den in Abbildung 5 gezeigten hergestellt. Methanol, ein Zwischenprodukt in diesem Prozess, wird am häufigsten durch Oxidation von Methan aus Erdgas hergestellt. Es ist jedoch auch möglich, Methanol durch Fermentation von Biomasse herzustellen.

In diesem Zusammenhang ist es wichtig zu beachten, dass Methan, der Vorläufer von Methanol, ein Gas ist, dessen Treibhauseffekt sogar noch größer ist als der von CO2; Methan entsteht bei der Viehzucht, wird von Seen, Sümpfen und Reisfeldern ausgestoßen und von Kläranlagen erzeugt. Aus diesen Gründen sind Protokolle zur Emissionsbeschränkung und zur Sicherstellung einer effizienten Nutzung von Methan – nach ähnlichen Bestimmungen wie für CO2– ein Schwerpunkt aktueller Forschung, und die Verwendung von POM für ein effektives Methanmanagement bietet einen vielversprechenden Weg in eine Zukunft ohne Abhängigkeit von fossilen Brennstoffen.

Abbildung 5: Herstellung von Polyacetal

Abbildung 5: Herstellung von Polyacetal

Kolumne: Kristallkeime

Wenn kristalline Harze geschmolzen sind, zeigen ihre Molekülketten eine aktive Molekülbewegung und bewegen sich frei umeinander. Wenn die Temperatur unter den Schmelzpunkt fällt, bilden diese Ketten längliche Konfigurationen und beginnen, Kristalle mit benachbarten Molekülketten zu bilden. Diese Kristalle wachsen dann weiter, indem sie benachbarte Molekülketten einschließen und so die Verfestigung des Materials fördern.

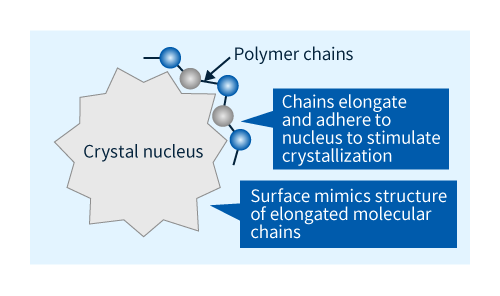

Die Natur dieses Mechanismus stellt sicher, dass die Geschwindigkeit der durch Kühlung induzierten Verfestigung durch den anfänglichen Beginn der Kristallisation beeinflusst wird; Substanzen, die diesen Prozess fördern, werden als Kristallkeime bezeichnet. Kristallkeime sind feste Körper, deren Oberflächen die länglichen Strukturen von Molekülketten nachahmen; ihre Funktion besteht darin, die Kristallisation durch Eingliederung benachbarter Molekülketten zu stimulieren, wie in Abbildung 6 schematisch dargestellt. Die Zugabe von Kristallkeimen hat folgende Konsequenzen für den Prozess der Harzverfestigung:

• Kristallisation beginnt bei höheren Temperaturen

• die Anzahl der Kristalle nimmt zu

• die Kristallisation verläuft schneller

• die erstarrte Substanz weist eine höhere Kristallinität auf

• Formkörper enthalten weniger innere Defekte.

Kristallkeime werden bei der Formgebung von POM-Produkten eingesetzt, um die Abkühlzeiten zu verkürzen und die Anzahl von Restfehlern in Formteilen zu verringern.

Abbildung 6: Schematische Darstellung der Rolle von Kristallisationskernen bei der Stimulierung der Kristallisation.

Abbildung 6: Schematische Darstellung der Rolle von Kristallisationskernen bei der Stimulierung der Kristallisation.

(Geschrieben von Isao Sato, Technisches Büro von Isao Sato)

Asahi Kasei ist bestrebt, eine umfassende Palette an technischen Kunststoffprodukten anzubieten und unser einzigartiges technologisches Know-how zur Verbesserung der Produktleistung einzusetzen. Bitte kontaktieren Sie uns, wenn Sie Fragen haben, Bedenken besprechen oder Muster anfordern möchten.

Bitte kontaktieren Sie uns, um Fragen zu stellen, Bedenken zu besprechen und Muster anzufordern.