- SPITZE

- Grundlagen der technischen Kunststoffe

- Was sind Polycarbonate (PC)?

Was sind Polycarbonate (PC)?

Ein Überblick über Polycarbonate (PCs): wichtige Eigenschaften und gängige Anwendungen

2023.10.02

Was sind Polycarbonate (PC)?

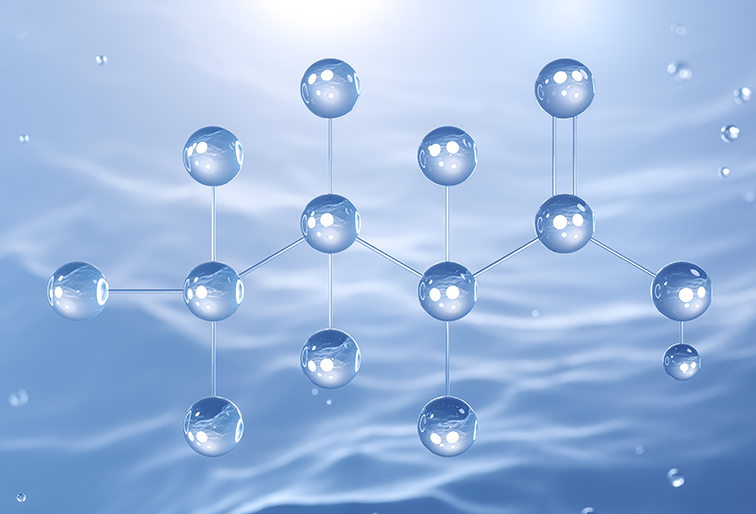

Polycarbonate (PCs) sind eine Familie nichtkristalliner technischer Kunststoffe für allgemeine Zwecke – und die einzigen transparenten Materialien unter den verschiedenen Arten technischer Kunststoffe für allgemeine Zwecke. PC-Harze ist ein Sammelbegriff für Polymere, in denen Monomere durch Carbonatgruppen über Verbindungen, sogenannte Carbonatesterbindungen, miteinander verkettet sind. Die ausgezeichnete Schlagfestigkeit, Transparenz, Hitzebeständigkeit (hohe Glasübergangstemperaturen um Tg ~ 150 °C) und Dimensionsstabilität von Polycarbonaten machen sie zu einer guten Materialwahl für eine breite Palette von Anwendungen. Andererseits machen die Esterbindungen in Polycarbonaten sie weniger chemikalienbeständig als andere Materialien (mit besonderer Anfälligkeit gegenüber Basen und aromatischen Kohlenwasserstofflösungsmitteln wie Ölen), und Polycarbonate sind außerdem anfällig für Hydrolyse in warmen, feuchten Umgebungen.

Herstellung von Polycarbonaten (PC)

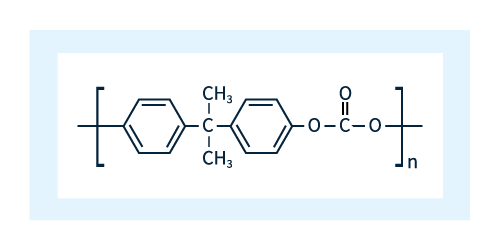

Die grundlegende chemische Struktur von Polycarbonaten ist in Abbildung 1 dargestellt.

Abbildung 1: Chemische Struktur von Polycarbonaten

Abbildung 1: Chemische Struktur von Polycarbonaten

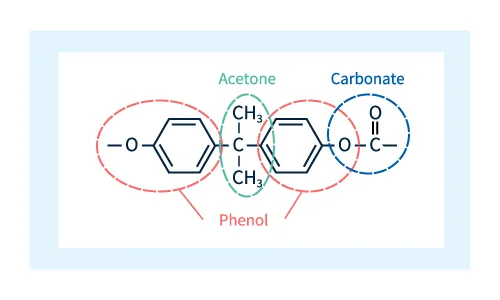

Wie in Abbildung 2 gezeigt, besteht die in Abbildung 1 dargestellte Einheit aus vier Molekülkomponenten: zwei Phenolen (rote gestrichelte Linien), einem Aceton (grüne gestrichelte Linie) und einem Carbonat (blaue gestrichelte Linie).

Abbildung 2: Molekulare Bestandteile von Polycarbonat

Abbildung 2: Molekulare Bestandteile von Polycarbonat

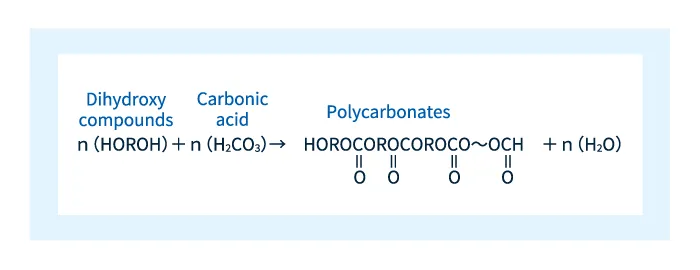

Der Begriff Polycarbonat leitet sich von der Anwesenheit von Carbonat in Abbildung 2 ab. Genauer gesagt sind Polycarbonate Materialien, die aus Polymerketten bestehen, die durch wiederholte Reaktionen von Dihydroxyverbindungen mit Carbonatmolekülen gebildet werden, wie in Abbildung 3 gezeigt.

Abbildung 3: Reaktion bei der Polycarbonate entstehen.

Abbildung 3: Reaktion bei der Polycarbonate entstehen.

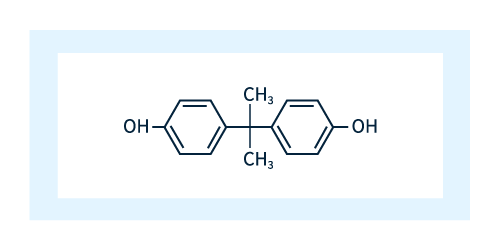

Durch Variation der mit R gekennzeichneten Einheit in Abbildung 3 können verschiedene Polycarbonate hergestellt werden. Die für die industrielle Produktion gewählte R-Einheit ist Bisphenol A (BPA). Wie in Abbildung 4 dargestellt, besteht BPA aus zwei Phenolmolekülen, die durch ein Acetonmolekül verbunden sind, und ist ein häufiger Bestandteil von Produkten wie Farben und Klebstoffen.

Abbildung 4: Bisphenol A

Abbildung 4: Bisphenol A

Es gibt mehrere Verfahren zur Herstellung von Polycarbonaten, die sich durch die Substanz unterscheiden, mit der BPA reagiert. Diese Verfahren werden in der folgenden Tabelle beschrieben.

| Grenzflächenansatz (Grenzflächenpolymerisation) | BPA und Phosgen werden gemischt, reagieren gelassen und in Gegenwart von Katalysatoren polymerisiert. Diese Methode ermöglicht eine einfache Abstimmung der Molekularmassen und ergibt Polycarbonate mit hervorragender Transparenz. |

|---|---|

| Katalytischer Ansatz (Esteraustauschprozess) | BPA und Diphenylcarbonat (DPC) werden in Gegenwart von Katalysatoren gemischt, reagiert und polymerisiert. |

| Das phosgenfreie Verfahren von Asahi Kasei | BPA reagiert mit DPC – hergestellt aus CO2 und Ethylenoxid (EO) – und polymerisiert. Zu den Vorteilen gehören die Verwendung von CO2 als Zutat und der Verzicht auf Phosgen, ein hochgiftiges Gas. Beachten Sie, dass Asahi Kasei PC nicht selbst herstellt, sondern diese Technologie an PC-Hersteller auf der ganzen Welt lizenziert. https://www.asahi-kasei.co.jp/tlb/en/index.html |

Eigenschaften von Polycarbonaten (PC)

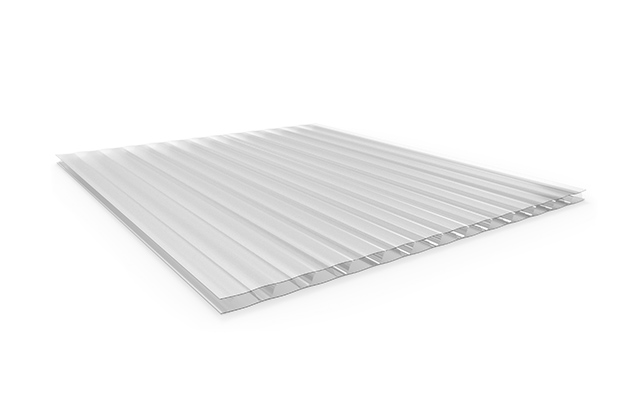

·Transparenz:

Polycarbonate sind unter allen technischen Kunststoffen für allgemeine Zwecke die einzigen transparenten Harze. Typische transparente Materialsorten bieten eine Durchlässigkeit für sichtbares Licht von 85-90 % (bei einer Materialdicke von 2 mm).

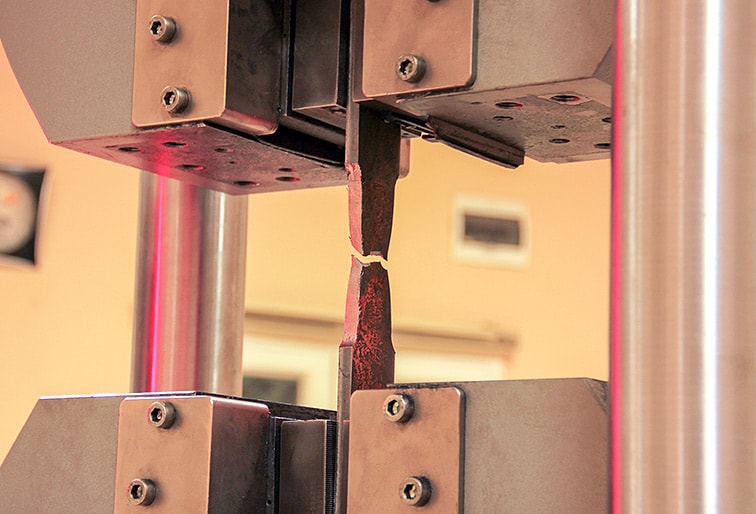

• Schlagfestigkeit:

Von allen Kunststoffen bieten Polycarbonate die höchste Schlagfestigkeit.

• Hitzebeständigkeit:

Mit Glasübergangstemperaturen von etwa 150 °C bieten Polycarbonate stabile mechanische Eigenschaften über einen weiten Temperaturbereich. Typische Wärmeformbeständigkeitstemperaturen – für allgemeine, nicht festigkeitsverstärkte Materialsorten – liegen bei etwa 120–130 °C unter hoher Belastung von 1,80 MPa.

• Dimensionsstabilität:

Da es sich bei Polycarbonaten um nichtkristalline Harze handelt, weisen sie beim Formen nur eine minimale Schrumpfung und bei der Wasseraufnahme nur minimale Maßabweichungen auf.

• Selbstverlöschende Eigenschaften:

Typische Polycarbonat-Typen bieten eine hohe Flammhemmung auf UL 94 V-2-Niveau. Für Anwendungen, die höhere Flammhemmungsgrade erfordern, können auch flammhemmende Additive hinzugefügt werden.

• Polycarbonate sind anfällig gegenüber dem Einfluss von Laugen und Lösungsmitteln auf Basis aromatischer Kohlenwasserstoffe wie beispielsweise Öle.

• Die Esterbindungen in Polycarbonaten machen sie anfällig für Hydrolyse in warmen, feuchten Umgebungen.

Zu den attraktivsten Eigenschaften von Polycarbonaten zählen ihre Transparenz und ihre guten mechanischen Eigenschaften, insbesondere ihre hervorragende Schlagfestigkeit. Polycarbonate bieten außerdem eine hohe Maßgenauigkeit, da ihre nichtkristalline Struktur eine minimale Schrumpfung beim Formen gewährleistet.

Anwendungen von Polycarbonaten

Gemessen an der Menge des eingesetzten Materials werden Polycarbonate vor allem für elektrische und elektronische Geräte, Bürogeräte, Folien und Plattenmaterialien sowie Automobilteile verwendet.

Für elektrische/elektronische Geräte und Büroausstattung ist die Nachfrage nach LED-Beleuchtungsmaterialien in den letzten Jahren deutlich gestiegen. Die ausgezeichnete optische Transparenz und Hitzebeständigkeit von Polycarbonaten machen sie zu einem idealen Material für Linsen. Bei Elektrogeräten für Haushalt und Büro werden Legierungsmaterialien aus Polycarbonaten und ABS häufig als Instrumentenchassis und Gehäusematerialien verwendet. Zu den Gründen für den Einsatz von Polycarbonaten zählen ihre guten Formeigenschaften, die einfache Einfärbbarkeit, ihre Flammhemmung und ihre Schlagfestigkeit.

Im Hoch- und Tiefbau werden Polycarbonate aufgrund ihrer hohen Transparenz und hervorragenden Schlagfestigkeit häufig als Material für Folien und Platten verwendet. Auch die Herstellung von Flüssigkristallanzeigen ist eine häufige Anwendung von Polycarbonaten.

Im Automobilsektor werden Polycarbonate wahrscheinlich am häufigsten für Fahrzeugscheinwerfer verwendet (Abbildung 5). Moderne Lichtquellen, Fortschritte im thermischen Design, die Entwicklung von Oberflächenhärtungstechniken und andere Faktoren haben dazu geführt, dass Polycarbonate in den meisten neuen Fahrzeugen verwendet werden, wo sie auch zur Reduzierung des Gesamtgewichts beitragen. Polycarbonate werden auch für andere transparente Komponenten wie Instrumententafeln und verschiedene Arten von Linsen verwendet – und für Außenkomponenten wie Kühlergrills sowie Innen- und Strukturkomponenten wie Knöpfe und Schalter.

Über die oben genannten Anwendungen hinaus werden auch DVDs und andere optische Datenträger (Abbildung 5) aus Polycarbonat hergestellt. Aufgrund ihrer hervorragenden Transparenz und Hitzebeständigkeit sind PC-Harze ein ideales Material für diese Anwendung. Die zunehmende Verbreitung internetbasierter Inhaltsverteilung hat jedoch zu einer sinkenden Nachfrage geführt.

Abbildung 5: Zu den gängigen Anwendungen von Polycarbonaten gehören Fahrzeugscheinwerfer (links) und optische Datenträger (rechts)

Abbildung 5: Zu den gängigen Anwendungen von Polycarbonaten gehören Fahrzeugscheinwerfer (links) und optische Datenträger (rechts)

Polycarbonate und modifizierte PPE-Harze: Ein Vergleich der wichtigsten Eigenschaften und Hauptanwendungen

Zur Kategorie der nichtkristallinen technischen Kunststoffe zählen neben Polycarbonaten auch modifizierte PPE-Harze. In diesem Abschnitt vergleichen wir kurz die wichtigsten Merkmale dieser beiden Materialfamilien und beschreiben ihre unterschiedlichen Einsatzmöglichkeiten.

| Polycarbonate | Modified PPE | |

|---|---|---|

| Spezifisches Gewicht / Gewichtsreduzierung | ++++ | +++++ |

| Geringe Wasseraufnahme | ++++ | +++++ |

| Hydrolysebeständigkeit | +++ | +++++ |

| Flammwidrigkeit | +++++ (je nach Note) | |

| Formeigenschaften | +++++ (je nach Note) | |

| Elektrische Eigenschaften | ++++ | +++++ |

| Hitzebeständigkeit | +++++ (je nach Note) | |

| Optische Eigenschaften | Transparenz | Undurchsichtigkeit |

| Verfärbung / Verfärbung | Kann eingefärbt werden | Kann gefärbt werden, es kann jedoch zu einer Gelbfärbung kommen |

| Schlagfestigkeit | +++++ | +++ |

| Säure-/Laugenbeständigkeit | +++ | +++++ |

| Beständigkeit gegen organische Lösungsmittel | ++ | ++ |

Tabelle: Eigenschaften von Polycarbonaten und modifizierten PPE-Harzen

Anwendungen von Polycarbonaten

Da Polycarbonate transparent sind und eingefärbt werden können, werden sie häufig für optische Komponenten und Komponenten verwendet, die das äußere Erscheinungsbild von Produkten beeinflussen. Polycarbonate eignen sich besonders für Anwendungen, bei denen sowohl Transparenz als auch hohe Schlagfestigkeit erforderlich sind, und werden häufig für Automobilkomponenten und optische Komponenten verwendet, die eine hohe Hitzebeständigkeit erfordern.

Anwendungen modifizierter PPE-Harze

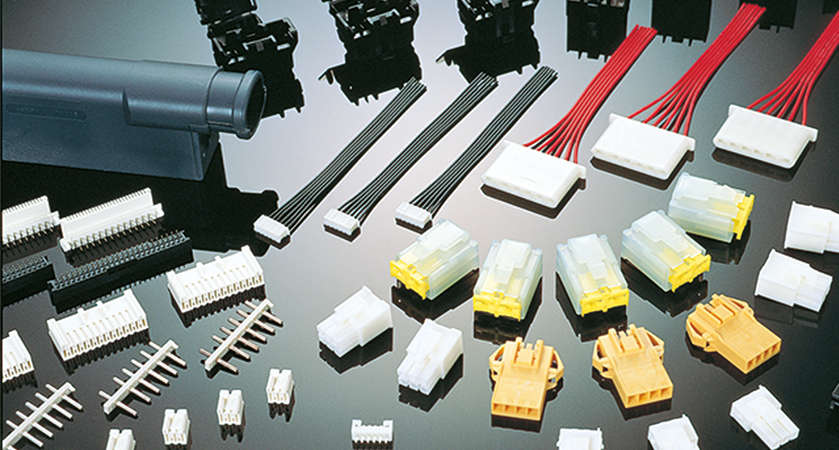

Modifizierte PPE-Harze werden in einer Vielzahl von Anwendungen eingesetzt, wobei ihre vorteilhaften Eigenschaften ausgenutzt werden, zu denen ein geringes spezifisches Gewicht (nützlich zur Gewichtsreduzierung), Hydrolysebeständigkeit, chemische Beständigkeit, gutes elektrisches Verhalten und hohe Maßgenauigkeit gehören. Beispiele für solche Anwendungen sind Peripheriekomponenten von Lithium-Ionen-Batteriesystemen, Steckverbinder für Solarstromgeneratoren, Produkte, die für 5G-Kommunikationssysteme benötigt werden, und andere Anwendungen, die – obwohl im Alltag vielleicht nicht so deutlich sichtbar – in der modernen Welt dennoch allgegenwärtig sind.

→ Klicken Sie hier für eine Übersicht über Asahi Kasei XYRON™-Familie modifizierter PPE-Harze

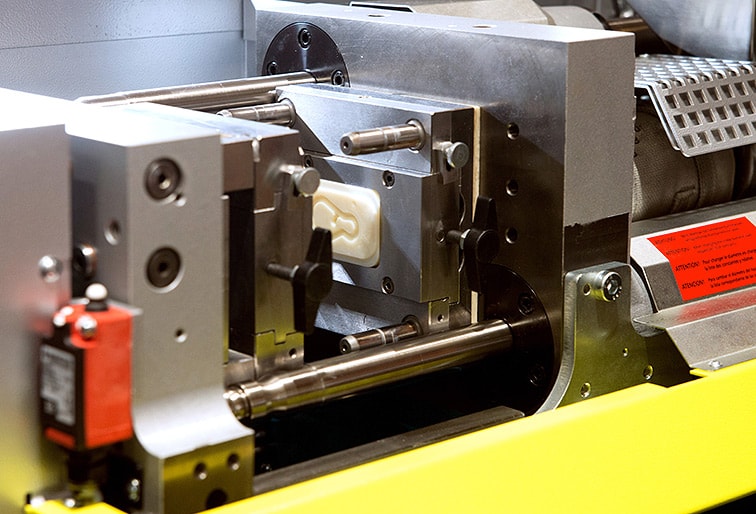

Polycarbonat (PC)-Verarbeitungsverfahren

Da Polycarbonate häufig in Bereichen eingesetzt werden, in denen hohe Maßgenauigkeit und geringe Formverzerrung gefordert sind, stehen Methoden zur Unterstützung des Materialflusses in Spritzgussformen sowie Techniken zur Verbesserung der Übertragungseigenschaften der Oberflächen von Formkörpern im Mittelpunkt laufender Entwicklungsbemühungen. Ein Beispiel ist die für optische Datenträger entwickelte Spritzprägetechnik. Bei diesem Ansatz wird der Hohlraum während der Materialbefüllung erweitert, damit geschmolzenes Harz leichter fließen kann. Anschließend wird er wieder auf seine ursprüngliche Dicke gebracht, um eine hochpräzise Oberflächenübertragung zu gewährleisten. Ein weiteres Beispiel ist die Entwicklung von Oberflächenhärtungsbehandlungen für Automobilkomponenten, die eine hohe Abriebfestigkeit erfordern.

Was Sie bei der Verwendung von Polycarbonat (PC) beachten sollten

Die hohe Schmelzviskosität von Polycarbonaten erfordert bestimmte Sondervorkehrungen für Formen und Formverfahren. Ohne diese können die geformten Produkte Defekte, Formverzerrungen oder Risse aufweisen.

Die chemische Beständigkeit von Polycarbonaten ist zwar im Vergleich zu transparenten Materialien relativ hoch, wird jedoch letztendlich durch ihre nichtkristallinen Strukturen und Karbonatbindungen begrenzt. Daher müssen die Formbedingungen sorgfältig abgestimmt werden, um Formverzerrungen zu minimieren. Außerdem muss darauf geachtet werden, dass während der Verarbeitungsphasen kein Maschinenschmiermittel anhaftet, und es müssen Formtrennmittel ausgewählt werden, die eine minimale Restwirkung garantieren. Ebenso muss bei der Verwendung von geformten Polycarbonatprodukten darauf geachtet werden, nur Sprays und Reinigungsprodukte auszuwählen, die unerwünschte Nebenwirkungen vermeiden.

Polycarbonate (PC) und ökologische Nachhaltigkeit

Wie in Abschnitt 2, Herstellung von Polycarbonaten, erläutert, hat Asahi Kasei ein praktisches Verfahren zur Herstellung von Polycarbonat ohne Phosgen entwickelt, das CO2 und EO als Zutaten verwendet. Bei diesem Verfahren, bei dem weder das hochgiftige Gas Phosgen noch das mutmaßlich krebserregende Methylenchlorid verwendet wird, steht die Sicherheit an erster Stelle. Die Technologie wurde an PC-Hersteller auf der ganzen Welt lizenziert.

Asahi Kasei bietet auch Polycarbonatsorten auf Basis von Massenbilanzmethoden zur Biomasseverträglichkeit an. Obwohl BPA, ein Bestandteil von Polycarbonat, aus Phenol hergestellt wird, werden bei diesen Methoden für dieses Phenol Substanzen verwendet, die aus Biomassebestandteilen gewonnen werden.

Die wichtigste Methode zum Recycling von Polycarbonat ist das Materialrecycling, bei dem das verwendete Harz zu Pulver gemahlen, geschmolzen und neu geformt wird. Dieser Ansatz ist besonders nützlich für Artikel wie gebrauchte optische Datenträger, die in der Regel von hoher Qualität sind und relativ einfach in großen Mengen gesammelt werden können.

Kolumne: Schmelzphänomene in kristallinen und nichtkristallinen Kunststoffen

Wenn ein nichtkristallines Kunststoffmaterial durch Erhitzen über eine bestimmte Temperatur geschmolzen wird, können sich benachbarte Moleküle im Kunststoff frei im Material bewegen. Die Temperatur, bei der dies geschieht, wird als Glasübergangstemperatur bezeichnet und mit dem Symbol Tg gekennzeichnet; bei Temperaturen über Tg beginnt das Material zu fließen. Die Glasübergangstemperatur von Polycarbonat beträgt Tg~150 °C.

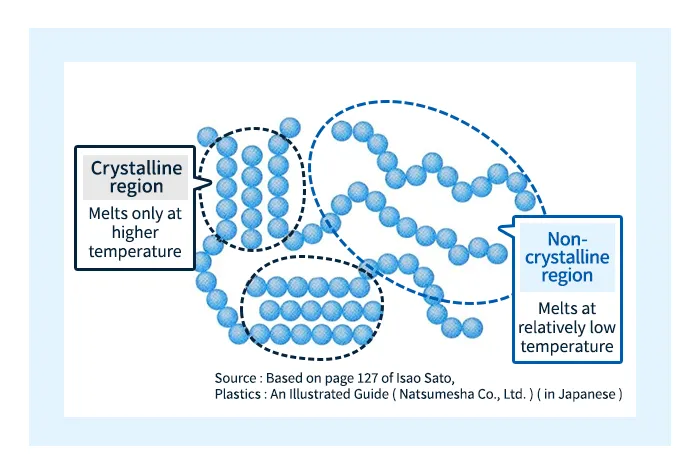

Das Schmelzen kristalliner Kunststoffe ist etwas komplizierter. Ein Blick auf die mikroskopische Struktur kristalliner Kunststoffe zeigt das Vorhandensein von nichtkristallinen Bereichen, die neben kristallinen Bereichen existieren; bei höheren Temperaturen beginnen sich die Moleküle in nichtkristallinen Bereichen zuerst zu bewegen – während kristalline Bereiche, in denen die Moleküle durch starke intermolekulare Kräfte gebunden sind und sich nicht bewegen können, im festen Zustand bestehen bleiben. Bei weiterer Erhöhung der Temperatur beginnen sich auch die Moleküle in kristallinen Bereichen frei zu bewegen und das Material beginnt, flüssig zu werden. Die Temperatur, bei der sich Moleküle in nichtkristallinen Bereichen frei zu bewegen beginnen, wird als Glasübergangstemperatur (Tg) bezeichnet – derselbe Begriff, der für nichtkristalline Kunststoffe verwendet wird. Im Gegensatz dazu wird die Temperatur, bei der sich Moleküle in kristallinen Bereichen frei zu bewegen beginnen, als Schmelzpunkt bezeichnet und mit Tm gekennzeichnet.

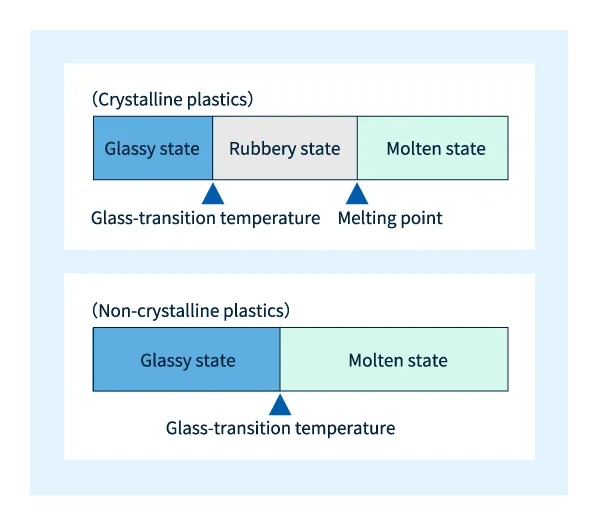

Kristalline Kunststoffe liegen bei Temperaturen unter Tg in einem glasartigen Zustand vor, während man zwischen Tg und Tm von einem gummiartigen Zustand spricht. Obwohl sowohl glasartige als auch gummiartige Kunststoffe Feststoffe sind, unterscheiden sich ihre Eigenschaften erheblich: Das molekulare Verhalten im ersteren Zustand erinnert an die im Alltag bekannten Eigenschaften von Glas, während das Verhalten im letzteren Zustand an das Verhalten von Gummi erinnert, was die Wahl der Terminologie erklärt. Es versteht sich von selbst, dass es für nichtkristalline Kunststoffe kein Analogon zum gummiartigen Zustand gibt. Die Beziehung zwischen Temperatur und Plastizitätszustand ist in Abbildung 7 grafisch dargestellt.

Abbildung 6: Schmelzpunkt und Glasübergangstemperatur

Abbildung 6: Schmelzpunkt und Glasübergangstemperatur

Abbildung 7: Zusammenhang zwischen Temperatur und Plastizitätszustand.

Abbildung 7: Zusammenhang zwischen Temperatur und Plastizitätszustand.

(Geschrieben von Isao Sato, Technisches Büro von Isao Sato)

Alle Neuigkeiten aus der technischen Kunststoffbranche auf einen Blick! Einführung zu „Technische Kunststoffe – Kunststoffthemen“

Asahi Kasei ist bestrebt, eine umfassende Palette an technischen Kunststoffprodukten anzubieten und seine einzigartige technologische Kompetenz zur Verbesserung der Produktleistung einzusetzen. Bitte kontaktieren Sie uns, wenn Sie Fragen haben, Bedenken besprechen oder Muster anfordern möchten.

Bitte kontaktieren Sie uns, um Fragen zu stellen, Bedenken zu besprechen und Muster anzufordern.