- SPITZE

- Grundlagen der CAE

- Teil 7: Vorhersage von Formfehlern mithilfe der Spritzgussanalyse

Serie: Grundlagen der CAE-Analyse für das Kunststoffproduktdesign

Teil 7: Vorhersage von Formfehlern mithilfe der Spritzgussanalyse

Die Spritzgussanalyse ist ein wertvolles Instrument, um Formfehler bereits in der Entwurfsphase vorherzusagen und im Voraus Gegenmaßnahmen zu ergreifen.

In diesem Teil stellen wir verschiedene Arten von Formfehlern und Analysebewertungselemente vor.

2023.10.13

Inhalt

Einführung

In der zweiten Hälfte von Teil 6 haben wir vorgestellt, dass die Spritzgussanalyse auch Formfehler wie Einfallstellen, Verzug und Bindenähte vorhersagen kann. In Teil 7 konzentrieren wir uns auf Formfehler und erklären genauer, welche Bewertungselemente der Spritzgussanalyse für welche Fehlerphänomene verwendet werden können.

Bewertungspunkte bei der Analyse und Formfehler

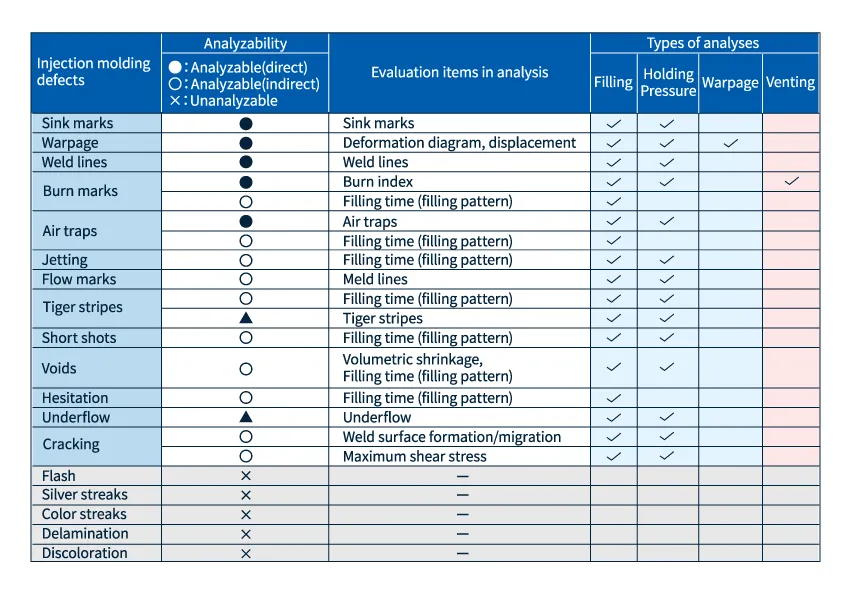

Einige Formfehler können durch eine Analyse in der Entwurfsphase erkannt und Gegenmaßnahmen entwickelt werden, andere nicht. Außerdem können einige Fehler aus den Analyseergebnissen abgeleitet werden, auch wenn sie nicht in den Bewertungselementen der Software enthalten sind. Wenn Sie diese Elemente kennen, können Sie die Analyseergebnisse besser nutzen.

In der nachfolgenden Tabelle sind die Formfehlerphänomene und die Analysebewertungselemente zusammengefasst, die für jedes davon verwendet werden können.

Symbole in der Spalte „Analysierbarkeit“ bedeuten Folgendes:

●:Direkte Ausgabe von Simulationstools

〇:Kann durch Schlussfolgerung aus den Bewertungselementen auf der rechten Seite ausgewertet werden.

▲:Wird derzeit von Softwareherstellern für die Entwicklung in Betracht gezogen

×:Schwer anhand von Simulationen vorherzusagen

Abb. 1 Korrespondenztabelle zwischen Formfehlern und Bewertungspunkten bei der Spritzgussanalyse

Abb. 1 Korrespondenztabelle zwischen Formfehlern und Bewertungspunkten bei der Spritzgussanalyse

Lassen Sie mich jeden dieser Formfehler erklären.

Formfehler, die direkt ausgegeben werden können

■ Einfallstellen

Einfallstellen sind Formfehler, die dort auftreten, wo die Dicke der Formteile unterschiedlich ist, insbesondere auf der Vorderseite, wo Rippen, Vorsprünge usw. auf der Rückseite stehen. Da die Oberfläche des geformten Produkts eingedrückt ist, sollte bei Produkten, bei denen das Aussehen wichtig ist, wie z. B. beim Design, auf diesen Fehler geachtet werden. (Wenn die Einfallstellen groß sind, kann die Maßgenauigkeit ein Problem darstellen.

Einfallstellen entstehen durch unterschiedliche Schrumpfungsraten während der thermischen Kontraktion beim Abkühlen. Die Lage und Tiefe von Einfallstellen können durch Füll- und Haltedruckanalysen simuliert und ausgewertet werden.

Abb. 2 Beispiel für Einfallstellen

Abb. 2 Beispiel für Einfallstellen

■ Verzug

Dies ist ein Phänomen, bei dem sich geformte Produkte aufgrund von Schrumpfungsunterschieden zwischen dünnwandigen und dickwandigen Abschnitten, Schrumpfungsunterschieden während der Abkühlung, der Ausrichtung von Faserverbundmaterialien, Eigenspannungen und anderen Faktoren verziehen. Dieses Phänomen kann nach einer langen Zeit nach dem Formen auftreten, daher muss darauf geachtet werden, es zu vermeiden. Neben Formfehlern kann es auch zu Maßfehlern und schlechter Passform von Teilen führen, die zusammengebaut werden müssen.

Mit Hilfe der Verzugsanalyse lassen sich Verformungsdiagramme und Verschiebungen simulieren.

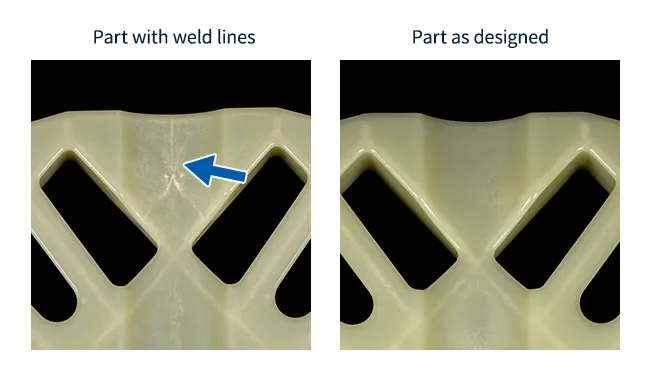

■ Bindenähte

Schweißnähte sind Formfehler, die als Linien an der Stelle auftreten, an der geschmolzenes Harz in das Formprodukt einfließt. Das dünne, kratzerartige Erscheinungsbild der Schweißnähte kann zu Formfehlern führen, und die Festigkeit des Produkts wird an den Stellen verringert, an denen Schweißnähte auftreten, was zu Brüchen führen kann.

Mithilfe der Füllanalyse lässt sich vorhersagen, wo Schweißnähte auftreten werden. Obwohl es schwierig ist, Schweißnähte vollständig zu eliminieren, können Maßnahmen ergriffen werden, um sie an weniger sichtbare Stellen zu verschieben oder sie durch Anpassen der Angusspositionen usw. dünner zu machen.

Abb. 3 Beispiel für Bindenähte

Abb. 3 Beispiel für Bindenähte

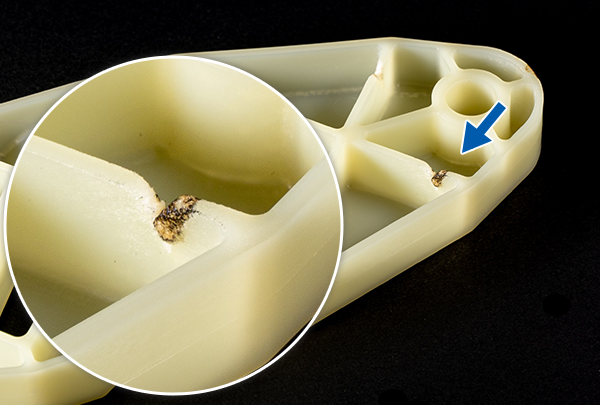

■ Brandflecken

Brandflecken sind Formfehler, bei denen ein Teil des geformten Produkts verbrannt und schwarz verkohlt ist. Dies wird auch als Gasbrand oder Gasverbrennung bezeichnet. Dies tritt auf, wenn Luft und flüchtige Gase im Harzmaterial während des Formens in der Form eingeschlossen und auf eine hohe Temperatur komprimiert werden, wodurch das Harz verbrennt.

Die Entlüftungsanalyse erzeugt Ergebnisse zum Brennindex. Dies ist eine sehr anspruchsvolle Simulation, da Informationen zur Gasfreisetzung lückenlos in die Form eingegeben werden müssen.

Abb. 4 Beispiel für Brandflecken

Abb. 4 Beispiel für Brandflecken

■ Luftfallen

Wenn mehrere geschmolzene Harze zusammenfließen, werden Luft und Gase in einer Luftfalle eingeschlossen. Dies kann zu Luftblasen führen, die kleine Löcher auf der Oberfläche des geformten Produkts sowie unzureichende Festigkeit verursachen können. In schweren Fällen können Verbrennungen auftreten.

Der Fließweg neigt dazu, unausgeglichen zu sein oder der Fluss ist ungleichmäßig, und die Position des Fließwegs kann durch Überprüfen der Füllzeitergebnisse vorhergesagt werden.

Formfehler, die aus anderen Bewertungspunkten abgeleitet werden können

■ Strahlen

Beim Spritzen handelt es sich um einen Formfehler, bei dem das in die Form eingespritzte Harz sich schlängelt und in einem überlappenden Muster auf der Oberfläche des geformten Produkts fließt. Spritzen tritt häufig im Bereich des Angusses auf und kann zu Festigkeitsverlust führen.

Das Ausstoßen kann durch Überprüfen des mäanderförmigen Harzflusses im Füllbereich und den Ergebnissen der Füllanalyse vorhergesagt werden.

■ Fließspuren

Fließspuren sind Muster des Harzflusses, die während der Injektion auftreten. Es gibt verschiedene Arten von Fließspuren, aber ein konzentrisches wellenartiges Muster, das um das Tor herum erscheint, ist ein Formfehler. Niedrige Formtemperaturen, Harztemperaturen und unzureichende Druckhaltung sind Ursachen für Fließspuren.

Dies kann indirekt anhand der Schmelzlinien in der Füllanalyse vorhergesagt werden. Eine Schmelzlinie ist eine Linie, bei der der Auftreffwinkel beim Verschmelzen des Harzes größer ist als die Schweißlinie. Dies bedeutet, dass an dieser Stelle Fließspuren auftreten können.

■ Tigerstreifen

Tigerstreifen sind ein sich wiederholendes Muster aus schwach und stark glänzenden Bereichen, die sich auf der Oberfläche eines geformten Produkts abwechseln. Im Vergleich zu einfachen Fließspuren werden Fließspuren durch komplexes Fließen verursacht, sodass Erfahrung erforderlich ist, um das Fließmuster zu überprüfen.

Derzeit laufen Entwicklungen seitens der Softwarehersteller, sodass Analysetools als Analyseergebnisse angezeigt werden können.

■ Kurze Aufnahmen

Bei Short Shots handelt es sich um Formfehler, bei denen das geschmolzene Harz die Form nicht vollständig bis zum oberen Rand füllt. Dies ist ein schwerwiegender Formfehler, der zu Formversagen führt.

Kurze Schüsse können vorhergesagt werden, indem mithilfe der Füllanalyse überprüft wird, ob der Fließweg vollständig gefüllt ist.

Abb. 5 Beispiel für kurze Aufnahmen

Abb. 5 Beispiel für kurze Aufnahmen

■ Hohlräume

Dies ist ein Formfehler, bei dem im Formprodukt Hohlräume (Blasen) entstehen. Wenn das Formprodukt transparent ist, handelt es sich um einen Formfehler. Es kann auch zu Rissen und Festigkeitsverlust aufgrund von Spannungskonzentrationen führen. Blasen entstehen, wenn Harz während des Abkühlungsprozesses von einer Oberfläche angezogen wird, die leicht abzukühlen ist. Blasen sind unmittelbar nach ihrer Entstehung Vakuumblasen, aber mit der Zeit kann Luft eindringen. Blasen bilden sich meist in dickwandigen Bereichen.

Sie kann indirekt anhand der Volumenschwindung, des Füllmusters und der Füllzeit der Füllanalyse simuliert werden. Da die Entstehungsursache der Einfallstellen ähnlich ist, gelten grundsätzlich dieselben Maßnahmen wie bei Einfallstellen.

■ Zögern

Beim Zögern fließt das Harz nicht in dünnwandige Teile, da dickwandige Teile, in denen geschmolzenes Harz leicht fließt, beim Einspritzen des Harzes zuerst gefüllt werden. Zögern kann zu Formfehlern wie zu kurzen Spritzern und Einfallstellen sowie zu Abweichungen in der optischen Qualität führen.

Um festzustellen, ob es zu Verzögerungen kommt, können die Ergebnisse der Füllzeit überprüft werden.

■ Unterlauf

Wenn geschmolzenes Harz aus zwei Richtungen zusammenfließt, fließt ein Harz zurück, was als Unterlauf bezeichnet wird. Das erneute Schmelzen des bereits verfestigten Harzes kann zu Problemen mit dem Aussehen und der Festigkeit des geformten Produkts führen.

Eine Animation des Füllmusters ermöglicht es Ihnen, die Umkehrung der Fließrichtung an der Fließfronteinmündung zu überprüfen. Derzeit wird dies durch die Überprüfung durch die Füllmusteranimation vorhergesagt, aber es wird von Softwareherstellern so entwickelt, dass es als Analyseergebnis bestätigt werden kann.

■ Rissbildung

Hierbei handelt es sich um ein Phänomen, bei dem ein geformtes Produkt bricht oder Risse bekommt. Dies kann nach einer langen Zeit nach dem Formen auftreten.

Wenn die Rissbildung durch unzureichende Festigkeit an der Schweißnaht verursacht wird, lässt sich dies vorhersagen, indem man die Dickenrichtung der Schweißnaht (Schweißfläche) in 3D überprüft. Wenn die Rissbildung durch Restspannungen im Formprodukt verursacht wird, lässt sich dies vorhersagen, indem man die maximale Scherspannung in Richtung der Wanddicke überprüft.

Formfehler, die sich durch Simulationen nur schwer vorhersagen lassen

■ Blitz

Dabei handelt es sich um einen Formfehler, bei dem Harz durch Lücken in den Passflächen der Form herausgedrückt wird, wodurch ein dünner Formfilm entsteht. Zusätzliche Prozesse wie manuelles Entfernen sind erforderlich.

Dieses Problem kann durch unzureichende Formschließkraft, zu hohen Druck usw. verursacht werden, wird jedoch häufig durch physikalische Probleme mit der Form verursacht und lässt sich durch eine Simulation nur schwer vorhersagen.

■ Silberne Streifen

Ein Formfehler, bei dem Streifen oder Muster auf der Oberfläche des geformten Produkts auftreten.

Es wird durch Luft, flüchtige Gase und Feuchtigkeit in Harzmaterialien verursacht. Da es aus Harz gewonnen wird, ist es durch Simulation schwer vorherzusagen.

■ Farbstreifen

Farbstreifen zeichnen sich durch die Erscheinung eines streifenartigen Musters aus ungleichmäßiger Harzfarbe auf der Oberfläche des geformten Produkts aus.

Dies lässt sich durch eine Simulation nur schwer vorhersagen, da es häufig durch den Farbstoff des Harzmaterials verursacht wird.

■ Delamination

Delamination ist ein Formfehler, bei dem sich auf dem geformten Produkt eine filmartige Schicht bildet, die sich dann ablöst. Dies ist ein Formfehler oder Gestaltfehler.

Die Ursache hierfür kann in einer Verunreinigung durch inkompatibles Harz usw. liegen. Dies lässt sich durch eine Simulation nur schwer vorhersagen.

■ Verfärbung

Verfärbung ist ein Formfehler, bei dem sich die ursprüngliche Harzfarbe des Formprodukts ändert.

Die Ursache liegt häufig in den Formmaterialien, wie etwa einer schlechten Dispersion der Farbstoffe oder einer Vergilbung durch thermischen Abbau des Harzes, die sich durch Simulation nur schwer vorhersagen lassen.

Zusammenfassung

Es ist schwierig, alle Formfehler nur an der Formstelle zu beheben, und es ist erforderlich, dass so viele Gegenmaßnahmen wie möglich bereits in der Entwurfsphase getroffen werden. Zu diesem Zweck müssen Designer auch die Eigenschaften von Harzen und Formfehlern kennen und die Ursachen und Prinzipien ihres Auftretens verstehen.

Darüber hinaus können einige Formfehler durch eine Analyse in der Entwurfsphase erkannt und Gegenmaßnahmen entwickelt werden, andere hingegen nicht. Einige Formfehler können aus den Analyseergebnissen abgeleitet werden, auch wenn sie nicht in den Bewertungselementen der Software enthalten sind. Wenn Sie diese Dinge wissen, können Sie die Analyseergebnisse also besser nutzen.

Wenn Sie Fragen zu Gegenmaßnahmen gegen Formfehler mithilfe der Spritzgussanalyse haben, können Sie gerne Kontakt mit uns aufnehmen.

Nächster Teil: „Anwendung beim gasunterstützten Spritzgießen“.

Für weitere Informationen zu CAE kontaktieren Sie uns bitte.

CAE-Download-Folien