- SPITZE

- Grundlagen der CAE

- Teil 8 Anwendung beim gasunterstützten Spritzgießen

Serie: Grundlagen der CAE-Analyse für das Kunststoffproduktdesign

Teil 8 Anwendung beim gasunterstützten Spritzgießen

In dieser Ausgabe der Spritzguss-Simulation mittels CAE stellen wir Ihnen ein Anwendungsbeispiel für das gasunterstützte Spritzgießen vor.

2023.10.13

Inhalt

| 1. Was ist gasunterstütztes Spritzgießen? |

| 2. Was die Simulation zeigt |

| 3. Optimale Auslegung mittels Simulation |

| 4. Analyseablauf |

| 5. Zusammenfassung |

Was ist gasunterstütztes Spritzgießen?

Beim gasunterstützten Spritzgießen handelt es sich um ein Spritzgussverfahren, bei dem unmittelbar nach dem Einspritzen des Harzes in die Form ein Hilfsgas wie Stickstoff eingespritzt wird, um den Innendruck des geformten Produkts zu erhöhen.

Der Vorteil des Gasspritzgießens liegt in der Fließunterstützung bei großen Formteilen, bei denen das Harz nur schwer fließt. Da der Innendruck durch das Gas erhöht wird, werden Verformungen und Einfallstellen verhindert und die Maßhaltigkeit des Formprodukts verbessert. Da außerdem Niedertemperaturgas eingespritzt wird, verkürzt sich die Abkühlzeit, sofern das Produkt nicht extrem dicke Wände hat, wodurch die Zykluszeit verkürzt wird.

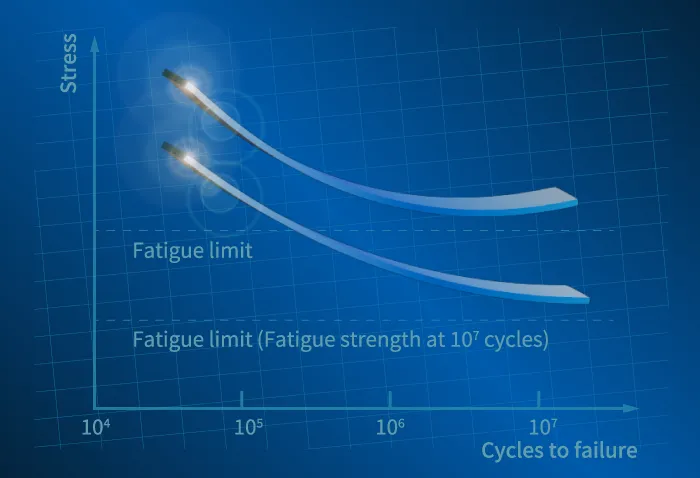

Durch die Gasinjektion entsteht im Formprodukt eine Hohlstruktur, die die Harzmenge im Formprodukt verringert, was zu Gewichtsreduzierung und Kostensenkung führt. Die verringerte Harzmenge kann jedoch die Haltbarkeit und Festigkeit verringern. Es müssen Festigkeits- und Haltbarkeitstests durchgeführt werden, um zu bestätigen, dass das Produkt den Qualitätsstandards entspricht.

Das gasunterstützte Spritzgießen wurde in den 1970er Jahren von Asahi Kasei erfunden und erlebte in den 1990er Jahren einen Boom, als ausländische Hersteller auf den Markt kamen. Es wurde zur Herstellung von Rahmen für große Fernseher und Paneelen für Klimaanlagen verwendet, aber als die Produktion großer geformter Produkte ins Ausland verlagert wurde, ging die Inlandsnachfrage nach dem Gasinjektionsguss zurück. In den letzten Jahren hat die Verwendung dieser Formmethode jedoch wieder an Aufmerksamkeit gewonnen.

Was die Simulation zeigt

■ Fließverhalten von Harz und Gas

Beim gasunterstützten Spritzgießen ist der Prozess des Einspritzens und Füllens der Form mit Harz derselbe wie beim normalen Spritzgießen. Danach umfasst der Formprozess jedoch Gaseinspritzung und Kühlung und keinen Druckhalteprozess. Wir simulieren die Fließwege des Harzes und der Gase durch die Form, um zu überprüfen, ob sie richtig geformt sind.

■ Hohlform

Durch Einspritzen von Gas in ein geformtes Produkt wird das Produkt hohl. Wenn Gas in dickwandige Teile wie Rippen eingespritzt wird, simulieren wir, welche Art von Hohlform (dickwandige Form) gebildet wird, und bestätigen, dass die Hohlform an der vorgesehenen Stelle gebildet wird.

■ Verzug

Eine Besonderheit der Gasinjektion besteht darin, dass beim Einspritzen von Gas in ein Formprodukt die Restspannung aufgrund der Abkühlung durch das durch das Formprodukt strömende Gas reduziert wird. Dies verbessert die Formstabilität und verhindert Verformungen. Wir vergleichen und überprüfen den Grad der Verbesserung der Verformung durch eine Verformungsanalyse.

■ Einfallstellen

Wie beim Verziehen verhindert die Reduzierung der Eigenspannung Einfallstellen. Führen Sie eine Einfallstellenanalyse durch und simulieren Sie die verbesserten Ergebnisse. Dies ist besonders effektiv bei großen Formprodukten.

Optimale Auslegung durch Simulation

Beim gasunterstützten Spritzgießen kann die Simulation der Gaswirkungen helfen, ein effektiveres und optimaleres Design zu schaffen. Es ist wichtig, den Mechanismus der Gaseinspritzung zu verstehen und ihn im Design zu berücksichtigen.

■ Gaskanäle

Ein Gaskanal ist ein Gasströmungsweg. Die im Formprodukt gebildete Hohlform wird durch diesen Gaskanal beeinflusst. Wie strömt das Gas in die dünnen Wände des Formprodukts? Wie Gas in dünnwandige Bereiche strömt, ob die Dicke des Gaskanals und der Wand des Formprodukts angemessen ist und ob das Gewicht des Formprodukts angemessen ist, wird alles überprüft und im Design berücksichtigt.

■ Polymer- und Gaseingänge

Gase neigen dazu, von Bereichen mit hohem Druck in Bereiche mit niedrigem Druck zu strömen. Der Gaseinlass muss so positioniert sein, dass das Gas richtig in das geformte Produkt strömt und das Ende des Strömungswegs den niedrigsten Druck aufweist. Der Gaseinlass kann eine Düse sein oder direkt in den Angusskanal oder die Form eingespritzt werden.

■ Zeitpunkt des Gaseinflusses

Die Gasinjektion beginnt am Ende der Harzinjektion, die Verweilzeit kann jedoch auch nach dem Einfüllen des Harzes eingestellt werden.

■ Entlüftungsstellen

Am Ende des Gaskanals kann eine Entlüftungsstelle angegeben werden. Durch die Entlüftung kann Gas oder Harz aus dem Hohlraum entweichen. Dadurch kann das Gas tiefer in das geformte Produkt strömen. Aus der Entlüftungsöffnung überlaufendes Harz muss nach dem Formen möglicherweise abgeschnitten werden.

■ Werkzeugtemperatur

Beim gasunterstützten Spritzgießen wird gekühltes Gas eingespritzt, was die Abkühlzeit verkürzt. Daher ist es notwendig, die Formtemperatur unter Berücksichtigung der Kühlmenge durch das Gas zu steuern. Die optimale Formkühlzeit und -temperatur werden eingestellt.

Analyseablauf

Der Ablauf der gasunterstützten Injektionsanalyse mittels CAE wird erläutert.

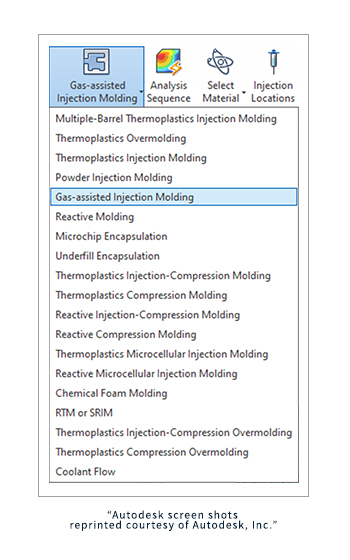

1. Einstellen des Formprozesses (Gasinjektion)

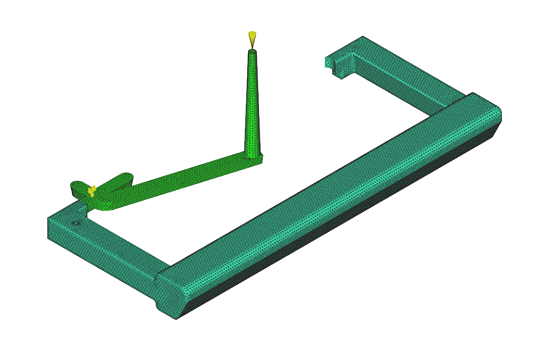

Nachdem ein Netz für das geformte Produktmodell generiert wurde (Abb. 1), wird das Formverfahren (Gasinjektion) ausgewählt (Abb. 2). Die Auswahl des geeigneten Formverfahrens ist für die Simulationsgenauigkeit von entscheidender Bedeutung.

Abb. 1 Beispiel eines Netzmodells eines Formprodukts

Abb. 1 Beispiel eines Netzmodells eines Formprodukts

Abb. 2 Bildschirm „Formprozess-Setup“

Abb. 2 Bildschirm „Formprozess-Setup“

2. Modellierung des Gaskanals

Die Füll- und Druckhalteanalyse für die Gaseinspritzung erfordert die Modellierung des Bereichs, durch den das Gas strömt (Gaskanal). Es ist wichtig, den Gasfluss in der Analyse genau vorherzusagen.

3. Erstellen eines Meshs für das Modell

Die Gaskanäle werden entsprechend ihrer Breiten- und Dickenverhältnisse vernetzt. Nachdem das Netz generiert und geändert wurde, wird eine Bewertung durchgeführt, um festzustellen, ob das Netz für die Analyse geeignet ist.

4. Modellierung von Formkühlkanälen

Beim gasunterstützten Spritzgießen wird gekühltes Gas in das geschmolzene Harz eingespritzt, wodurch die Kühlleistung erhöht wird. Bei der Modellierung der Kühlrohre müssen Gaskanäle berücksichtigt werden.

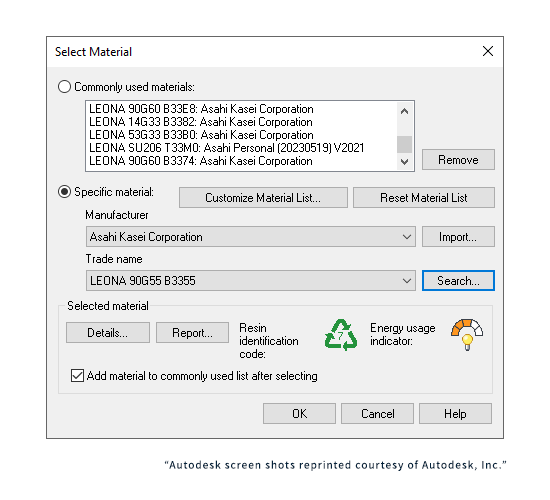

5. Materialauswahl und Einstellung des Anspritzortes

Stellen Sie die zu verwendende Materialart und die Angussposition ein.

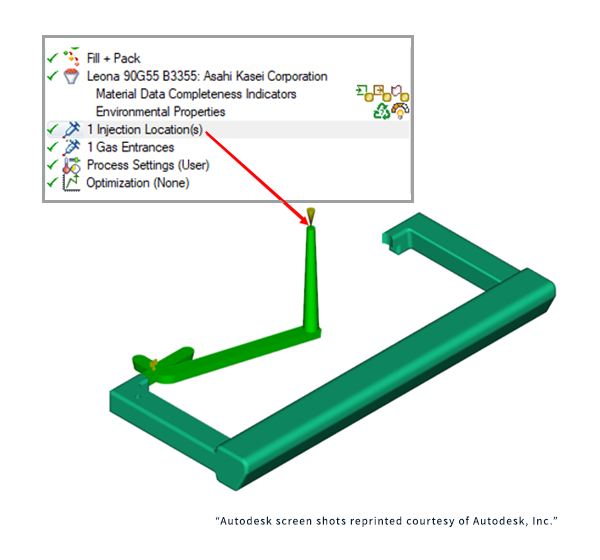

Abb. 3 Bildschirm zur Materialauswahl

Abb. 3 Bildschirm zur Materialauswahl

Abb. 4 Einstellungsbildschirm für die Gate-Position (Einspritzort)

Abb. 4 Einstellungsbildschirm für die Gate-Position (Einspritzort)

6. Einstellung der Gaseingänge

Wählen Sie aus, ob das Gas direkt in das Formprodukt oder durch die Düse oder den Angusskanal des Formprodukts eingespritzt wird. Wenn das Gas direkt in das Formprodukt eingespritzt wird, wählen Sie den Eintrittsort aus. Es können ein oder mehrere Gaseintrittspunkte festgelegt werden.

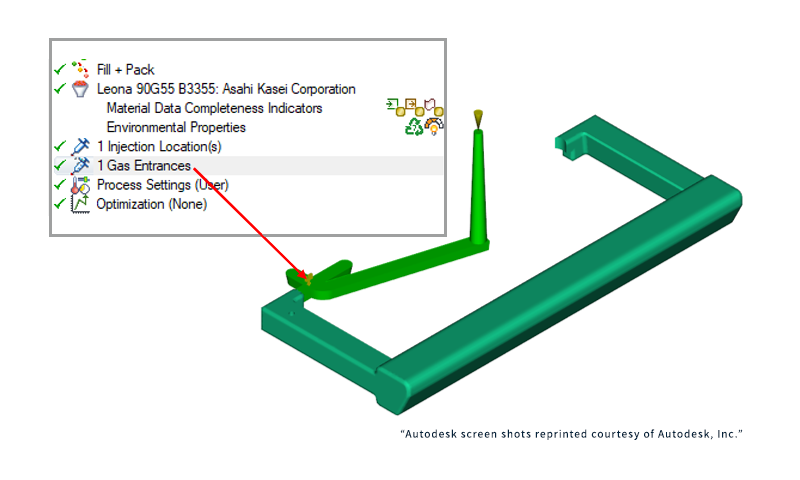

Abb. 5 Einstellungsbildschirm für Gaseinlässe

Abb. 5 Einstellungsbildschirm für Gaseinlässe

7. Einstellung der Entlüftungsstellen

Um die Entlüftung einzustellen, platzieren Sie sie am Ende des Gaskanals.

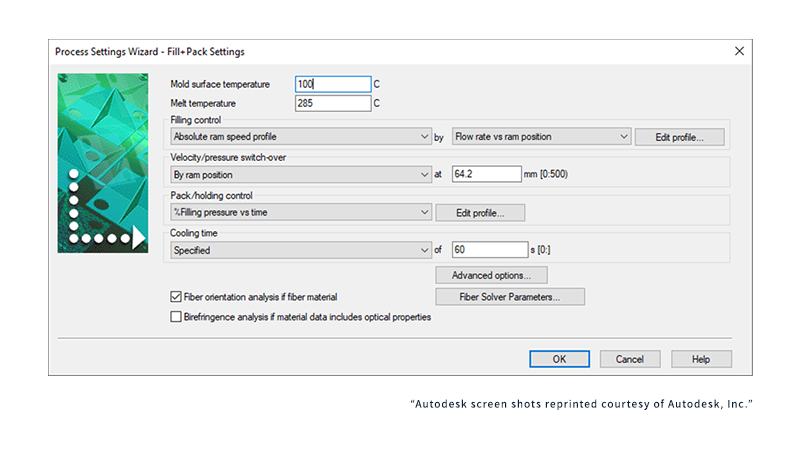

8. Prozesseinstellung

・ Einstellung der Polymer-Injektionsbedingungen

Legen Sie die Bedingungen fest, indem Sie die Ergebnisse der Simulation der Auswirkungen der Gasinjektion von 1 bis 7 berücksichtigen.

Abb. 6 Bildschirm zur Einstellung der Polymer-Injektionsbedingung

Abb. 6 Bildschirm zur Einstellung der Polymer-Injektionsbedingung

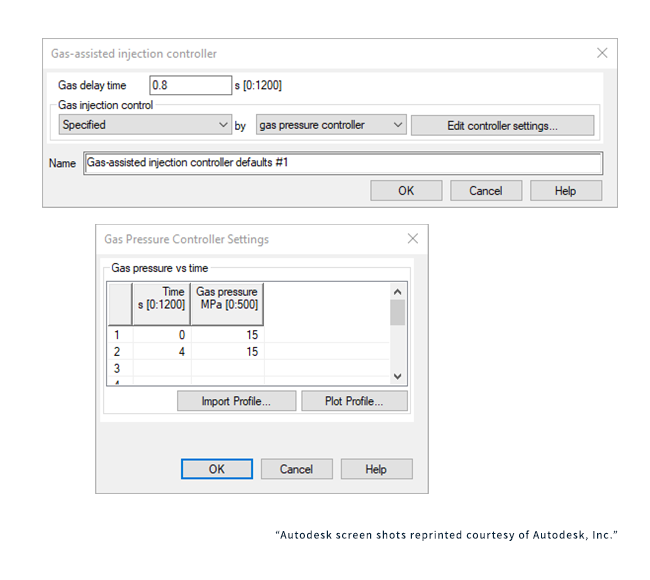

・Einstellung der Bedingungen für die gasunterstützte Injektion

Die Gaszufuhr wird durch ein voreingestelltes Volumen oder einen voreingestellten Druck gesteuert. Bei der Volumensteuerung wird ein voreingestelltes Gasvolumen eingespritzt und der Innendruck des Gases während des Druckhaltevorgangs aufrechterhalten, um die Volumenschrumpfung auszugleichen. Anschließend wird der Innendruck des Gases reduziert.

Bei der Druckregelung kann diese während des Einspritz- und Nachdruckvorgangs stufen- oder profilgesteuert erfolgen.

Abb. 7 Bildschirm zur Einstellung der Bedingungen für die gasunterstützte Injektion

Abb. 7 Bildschirm zur Einstellung der Bedingungen für die gasunterstützte Injektion

9. Formkühlungseinstellung

Die Temperatur und Zeit der Formkühlung werden unter Berücksichtigung der Auswirkungen der Gaskühlungseffizienz eingestellt. Eine effektive Kühlung trägt zu einer deutlichen Verkürzung der Formzykluszeit bei.

10. Ausgabeauswertung

Auf Basis der Analyseergebnisse werten wir die Ergebnisse aus, berücksichtigen diese im Design und verändern die Rahmenbedingungen.

Hier ist ein Beispiel für eine Gasinjektionsanalyse.

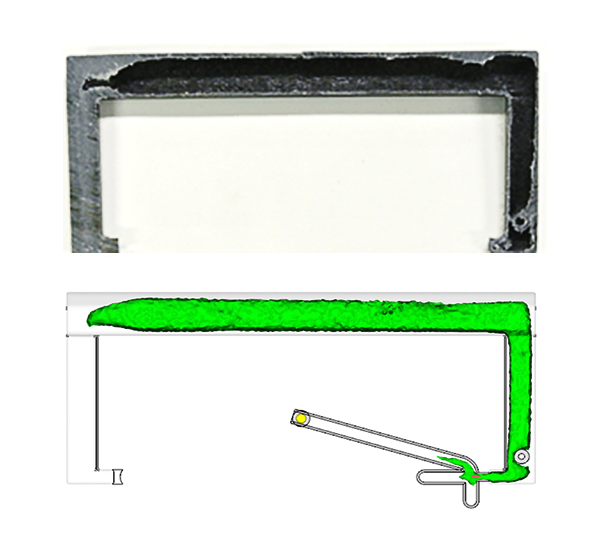

An einem Formprodukt in Griffform wurde eine Analyse des gasunterstützten Spritzgießens durchgeführt.

Die Hohlform des tatsächlich geformten Produkts wird mit den Simulationsergebnissen verglichen.

Abb. 8 Vergleich der Hohlform zwischen tatsächlichen und simulierten Formprodukten

Abb. 8 Vergleich der Hohlform zwischen tatsächlichen und simulierten Formprodukten

Es gibt keinen signifikanten Unterschied zwischen dem tatsächlichen Produkt und den Analyseergebnissen, was darauf hindeutet, dass die Simulation ordnungsgemäß durchgeführt wurde.

Zusammenfassung

Die gasunterstützte Injektion ist eine Technik, die ein breites Anwendungsspektrum hat, nicht nur zur Reduzierung von Defekten in Formprodukten, sondern auch wegen ihrer Vorteile wie Gewichtsreduzierung und Kosteneinsparungen. Es ist jedoch notwendig, die Wirkung der Gasinjektion auf das Spritzgießen richtig zu verstehen und die Formbedingungen festzulegen. Um die Wirkung der gasunterstützten Injektion zu maximieren, sollte eine CAE-Analyse durchgeführt werden; die richtige Einstellung der Bedingungen in der CAE-Analyse ist wichtig, um korrekte Simulationsergebnisse zu erhalten.

Im nächsten Teil erläutern wir die „Ausrichtung in faserverstärkten Kunststoffen“.

Für weitere Informationen zu CAE kontaktieren Sie uns bitte.

CAE-Download-Folien