Pressemitteilungen

NEUER SERVICE!

CAE-DienstleistungenBitte fordern Sie Sicherheitsdatenblätter und verschiedene Zertifikate über ein Handelsunternehmen oder andere Einkaufskanäle an.

2023.11.14

Interviews

Im Jahr 2022 feierten wir den 100. Jahrestag der Gründung von Asahi Kasei– und begannen sofort mit der Arbeit an unseren nächsten 100 Jahren mit anspruchsvollen Initiativen zum Aufbau nachhaltiger Gesellschaften und zur Schaffung neuer Werte.

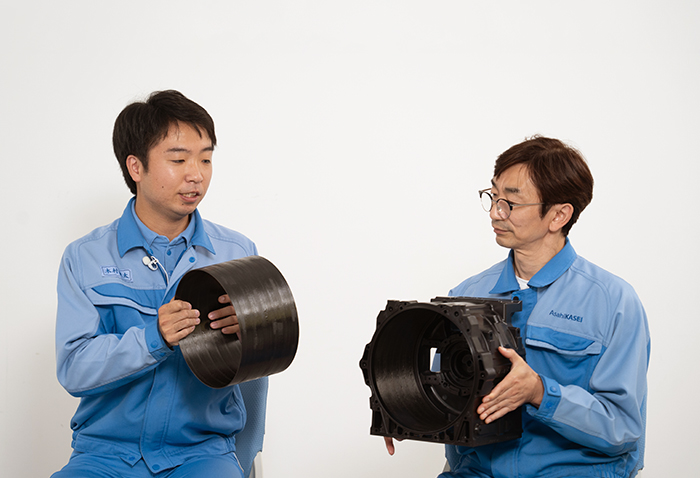

Heute haben wir zwei Ingenieure gefragt – Shunta Kimura, der an der Entwicklung von Produkten wie Vliesstoffen gearbeitet hat und UD tape(Unidirektionales Band, ein eindirektionales faserverstärktes Material) sowie Yuki Mori, ein erfahrener Technologe, der seit vielen Jahren zur Polyamid-Entwicklung bei Asahi Kasei beiträgt – um uns etwas über UD tape zu erzählen und wie Asahi Kasei dazu kam, es zu entwickeln.

Kimura Shunta (links) und Mori Yuki (rechts) waren an der Entwicklung des UD tape beteiligt

Kimura Shunta (links) und Mori Yuki (rechts) waren an der Entwicklung des UD tape beteiligt

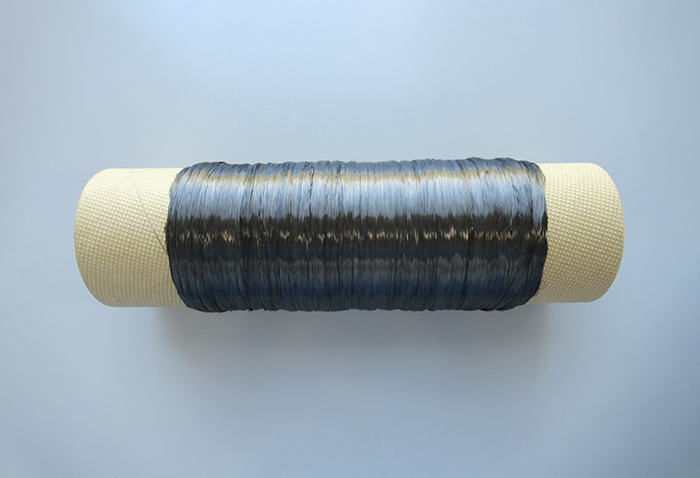

Mori: UD tape („unidirektionales Band“, ein eindirektionales faserverstärktes Material), das wir bei Asahi Kasei entwickelt haben, ist ein faserverstärktes Material, das durch Imprägnieren von Kohlenstofffasern mit Polyamidharz (PA, Nylon) hergestellt wird, wodurch ein Material entsteht, bei dem Kohlenstofffasern etwa die Hälfte des Volumens ausmachen. Das für diese Imprägnierung verwendete Polyamidharz basiert auf der Polymertechnologie, die zur Herstellung LEONA™-Polyamidharze von Asahi Kasei verwendet wird. Das Hauptmerkmal von UD tape ist, dass seine Verstärkungsfasern eine eindirektionale Kontiguitätsstruktur aufweisen, wodurch die Fasern ihre Verstärkungswirkung maximieren können.

UD tape: ein kohlenstofffaserverstärktes Polyamidharz

UD tape: ein kohlenstofffaserverstärktes Polyamidharz

Mori: Unser UD tape bietet drei entscheidende Vorteile: dichte Imprägnierung der Carbonfasern mit Polyamidharz, starke Haftung und minimale Schwankungen der physikalischen Eigenschaften durch Wasseraufnahme. Erstens hat das von uns verwendete spezielle Polyamidharz eine extrem niedrige Viskosität, wenn es in den geschmolzenen Zustand erhitzt wird, sodass es frei durch die Lücken zwischen den Carbonfasern fließen kann, um eine tiefe Durchdringung und dichte Imprägnierung zu erreichen. Dadurch entsteht ein Material, in dem Carbonfasern und Harz dicht zusammen in einer hoch monolithischen Struktur gepackt sind, wodurch die verstärkende Wirkung der Carbonfasern maximiert wird. Wenn die Imprägnierung nicht dicht genug ist, weist das Material eine große Anzahl leerer Bereiche, sogenannter Hohlräume, auf. Hohlräume verschlechtern die Materialeigenschaften, indem sie als Ausgangspunkt für Materialversagen dienen, wenn Formprodukte aus hohlraumreichem UD tape einer Belastung ausgesetzt werden.

Wir haben auch die Klebeeigenschaften verbessert, indem wir das Schmelz- und Erstarrungsverhalten unseres speziellen Polyamidharzes kontrolliert haben. Das in UD tape verwendete Polyamidharz weist eine Eigenschaft auf, die als Thermoplastizität bekannt ist, was bedeutet, dass es durch Erhitzen in einer Form geschmolzen und dann durch Abkühlen verfestigt werden kann, um geformte Produkte zu ergeben. Wenn geformte Produkte durch Stapeln mehrerer Schichten UD tape in einer Wärmepresse hergestellt werden, haften die Schichten des UD tape recht gut aneinander. Ebenso beobachten wir bei Spritzgussverfahren mit Materialien, die auf UD tape bis zum geschmolzenen Zustand erhitzt werden, eine gute Haftung zwischen dem UD tape und den spritzgegossenen Materialien. Schließlich haben typische Polyamidharze das Problem, dass ihre Materialeigenschaften durch Wasseraufnahme beeinträchtigt werden, aber dies ist ein Bereich, in dem unsere LEONA™-Polymertechnologie gut eingesetzt werden kann.

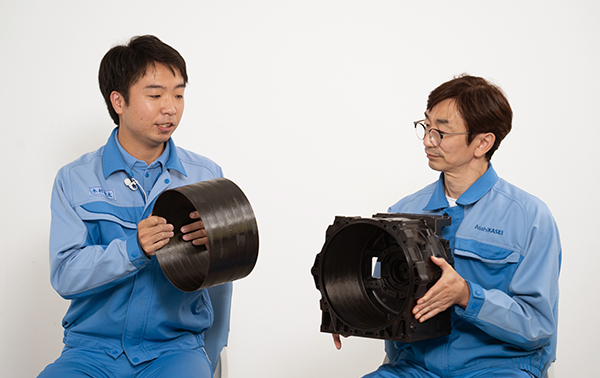

Kimura: In Kombination mit Spritzgussverfahren können wir aus UD tape geformte Komponenten herstellen, die sowohl festigkeitsverstärkt als auch wie Endprodukte geformt sind. Wenn wir beispielsweise vor dem Spritzgussverfahren einen vorgeformten UD-Tape-Ring in eine Spritzgussform einlegen, können wir komplexe Komponenten herstellen, deren Einlassbereiche durch den Ring festigkeitsverstärkt sind.

Ring aus UD tape

Ring aus UD tape

Spritzgussbauteil mit durch UD-Tape-Ring verstärktem Inlet

Spritzgussbauteil mit durch UD-Tape-Ring verstärktem Inlet

Für Komponenten, die aus UD tape selbst hergestellt werden, ist das „Heißpressen“ ein gängiges Formverfahren: Mehrere Kopien einer gewünschten Form werden aus Rohmaterialplatten ausgeschnitten, in einer Form übereinander geschichtet, über die Schmelztemperatur des UD tape erhitzt und dann unter Druck abgekühlt, wodurch die Bandschichten zu einer monolithischen Formkomponente verschmolzen werden. Ein anderer Ansatz, der eine der einzigartigen Stärken von UD tape ausnutzt – die Kontinuität der Kohlenstofffasern – besteht darin, Materialplatten in rechteckige Fragmente mit Seitenlängen von möglicherweise einigen Zentimetern zu schneiden und diese Fragmente dann zufällig in eine Form für das Heißpressen zu packen. Mit dieser Technik können Produkte mit komplizierten dreidimensionalen Formen hergestellt werden.

Rechteckige Fragmente mit einer Kantenlänge von einigen Zentimetern, die ein blattförmiges UD-Tape bilden

Rechteckige Fragmente mit einer Kantenlänge von einigen Zentimetern, die ein blattförmiges UD-Tape bilden

Durch Heißpressen mehrerer Lagen blattförmigen UD-Tapes geformtes Bauteil (linkes Bild)

Durch Heißpressen mehrerer Lagen blattförmigen UD-Tapes geformtes Bauteil (linkes Bild)

Ein weiterer Ansatz ist das „Lay-up-Molding“, bei dem UD tape durch Lasererhitzung geschmolzen wird, während es an einem Bauteil befestigt wird. Dadurch kann das UD tape nur in Bereichen und Richtungen aufgetragen werden, wo es nötig ist, wodurch eine effiziente Nutzung der Materialressourcen gewährleistet wird. Schließlich wird bei der als „Wickeln“ bekannten Methode UD tape um eine rotierende Achse gewickelt, während es erhitzt wird, um das Band zu schmelzen. Dadurch können Rohre, Ringe und andere Formen hergestellt werden, die durch Pressformen nur schwer zu erreichen sind.

Hochfestes Rohr aus UD-Tape

Hochfestes Rohr aus UD-Tape

Mori: Da muss ich ganz weit zurückgehen. Asahi Kasei hatte verschiedene Polyamidarten hergestellt, indem es unterschiedliche Monomersorten mit einer Polyamid-66-Basis mischte. Ende der 1990er Jahre führte dies zur Entwicklung der Serie LEONA™ 90G, die definitiv eine unserer Erfolgsproduktlinien war. Diese Harze basierten auf quasiaromatischen Polyamid-66-Polymeren, die wir durch Mischen von Polyamid 66 mit aromatischen Bestandteilen herstellten, und sie ermöglichten uns die Entwicklung von Spritzgusstypen, die durch Beimischung hoher Konzentrationen von Glasfasern und anderen Verstärkern verstärkt wurden.

Damals war ich für den technischen Support für in- und ausländische Kunden zuständig, mit dem Ziel, den Verkauf von Produkten der 90G-Serie zu fördern. Und tatsächlich konnten wir unsere Umsätze ziemlich stetig steigern, aber irgendwann erreichten uns Beschwerden über die Kosten von Kunden aus weit von Japan entfernten Ländern wie den USA und Europa. Der Grund dafür war, dass sich die Produktionsanlage, in der wir die Basispolymere mischten, in Nobeoka in der japanischen Präfektur Miyazaki befand und wir die Produkte von dort aus den ganzen Weg zu unseren Kunden in Übersee verschickten. Das motivierte uns, ein lokales Produktionsschema zu entwerfen und umzusetzen, um die Kosten zu minimieren. Später, im Jahr 2018 – etwa 20 Jahre nach der Einführung der LEONA™ 90G-Serie – entstand ein neuer Typ quasiaromatischer Polyamidpolymere mit einem noch höheren Anteil aromatischer Komponenten, der die Grundlage der LEONA™ SG-Serie bildet, die wir derzeit auf den Markt bringen.

Mori: Wie sich herausstellte, hatten wir die Idee, Verbundwerkstoffe mit Spritzguss zu kombinieren, bereits für unseren Forschungsplan von 2017 in Betracht gezogen. Dann, im Jahr 2019, unterhielt ich mich mit einem guten Freund, der die Entwicklung für ein deutsches Unternehmen leitet, und mein Freund sagte: „Eigentlich haben wir versucht, so etwas zu machen…“ und zeigte mir ein Video, in dem die Anwendungen von UD tape beschrieben werden. Das war der eigentliche Anstoß, der unsere Entwicklungsbemühungen in Gang setzte. Denn als ich den Film sah, machte es Klick, und mir wurde klar, dass die Kombination UD tape mit den Spritzgussmaterialien von Asahi Kasei eine zeitgemäße Lösung für Kunden bieten würde, die metallische Komponenten durch harzbasierte Alternativen ersetzen möchten. Dieser Ansatz würde nicht nur langwierige Materialentwicklungszyklen vermeiden, sondern auch den Mehrwert unserer Spritzgussmaterialien steigern – und so den Umsatz fördern. Es bedeutete auch eine Abkehr von unserer herkömmlichen Verkaufsstrategie, wie der Entwicklung neuer Materialien auf Kundenwunsch, hin zu einem neuen Ansatz beim Verkauf von Lösungen, wie der Unterstützung von Kunden beim Ersetzen metallischer Komponenten durch harzbasierte Alternativen. Persönlich finde ich diese aktivere, kreativere Art der Arbeit viel interessanter – und viel lohnender.

Mori: Ja, das stimmt. Die Kohlefaserhersteller waren die ersten, die in das Spiel eingestiegen sind, und wir sind erst viel später dazugekommen. Aber ich dachte, wenn Asahi Kasei sich nicht neuen Herausforderungen wie dieser stellen würde, würden wir in Zukunft nie deutlich wachsen können. Deshalb ging ich als Entwicklungsleiter in die Management-Etage und versuchte, den Ball ins Rollen zu bringen: Wir können nicht einfach immer wieder unsere Kunden um Anweisungen bitten, was wir tun sollen – schon bald werden wir nicht mehr auf eigenen Beinen stehen können! Wir müssen anfangen, größere Herausforderungen anzugehen! Und zu unseren Ingenieuren sagte ich: „Hey, lasst uns zusammenkommen und interessantere Sachen entwickeln!“

Kimura: Ich berichte seit 2019 an Mori-san, und wir haben gemeinsam an der Entwicklung von UD tape gearbeitet. Davor habe ich jedoch, seit ich 2017 zu Asahi Kasei kam, mit recycelten Kohlenstofffasern (rCF) gearbeitet. Eines meiner Projekte war die Entwicklung von Anwendungen für Spritzgussmaterialsorten, die mit rCF verstärkt sind, das eine hervorragende spezifische Festigkeit und spezifische Steifigkeit bietet. Als Nebenprojekt, um die Verlagerung des Portfolios des technischen Kunststoffgeschäfts weg vom Spritzguss zu erleichtern, arbeitete ich an der Entwicklung von Vliesstoffen durch die Kombination von LEONA™-Fasern mit langfaserigem rCF, das Faserlängen im Bereich von wenigen Zentimetern aufweist

Die für Hybridmaterialien dieser Art erforderlichen Formtechniken und Bewertungsverfahren unterscheiden sich völlig von denen für Spritzgussmaterialien, und ich versuchte, so viel wie möglich zu lernen. Ich durchforstete die wissenschaftliche Literatur, besuchte Forschungsseminare und Konferenzen und saß sogar mit Anlagenbedienern in der Fabrikhalle zusammen, um die Prozessbedingungen zu optimieren. Es war ziemlich anstrengend! Aber wenn ich jetzt zurückblicke, würde ich diese Erfahrung um nichts in der Welt eintauschen – die Dinge, die ich dabei gelernt habe, und die Kontakte, die ich zu Formherstellern und Forschungseinrichtungen geknüpft habe, zahlen sich noch heute bei der Entwicklung unseres UD tape aus.

Mori: Derzeit basiert unser Entwicklungsplan auf Plänen, UD tape 2025 oder 2026 auf den Markt zu bringen. Wir hoffen, unseren Ausblick auf elektrische und elektronische Geräte, Sport- und Freizeitprodukte sowie Baumaterialien auszuweiten – und schließlich auch auf Automobil- und Luftfahrtkomponenten. Im Sportbereich glauben wir beispielsweise, dass es Anwendungen für Produkte wie Golfschläger und Sportschuhe geben wird.

Ich denke auch, dass es in Zukunft entscheidend sein wird, neue Unternehmenspartner zu finden, die mit uns zusammenarbeiten – insbesondere große und kleine Unternehmen, die im Kunststoffformungsbereich tätig sind. Die Leute haben vielleicht das Bild von Asahi Kasei als großem, reifen, etablierten Unternehmen – aber wir sehen uns selbst als kämpferisches Startup. Mein Ziel ist es vor allem, mithilfe UD tape überzeugende Geschäftsvorschläge mit Unternehmen zu entwickeln, die interessante Dinge tun und die Welt prägen wollen.

Und ich freue mich darauf, dass sich Mr. Kimuras Generation den neuen Herausforderungen stellt, die Asahi Kasei als Unternehmen voranbringen – und ihm durch die nächsten 100 Jahre tragen werden.

Bitte kontaktieren Sie uns, um Fragen zu stellen, Bedenken zu besprechen und Muster zu UD Tape anzufordern.

Gerne nehmen wir auch Anfragen und Musterwünsche entgegen. Nehmen Sie gerne Kontakt mit uns auf.

Hier stellen wir Ihnen die technischen Kunststoffe und von Asahi Kasei genauer vor.

Wir liefern Produkt- und Brancheninformationen, die Sie bei Ihren Entscheidungen unterstützen.