„Asahi Kasei Europe Batterieprojekt“

Interviews

NEUER SERVICE!

CAE-DienstleistungenBitte fordern Sie Sicherheitsdatenblätter und verschiedene Zertifikate über ein Handelsunternehmen oder andere Einkaufskanäle an.

Gemeinsamkeit trotz Designproblemen: Aufbau einer vertrauensvollen Partnerschaft durch Versuch und Irrtum

25.12.2022

Interviews

Die Vision von Asahi Kasei mittelfristiger Unternehmensmission lautet: Beitrag zu sicherer, komfortabler und nachhaltiger Mobilität der nächsten Generation – und die Automobilindustrie ist einer der wichtigsten strategischen Bereiche für diese Initiative. Natürlich kann Asahi Kasei bereits auf eine jahrzehntelange Erfolgsgeschichte als Lieferant von Hochleistungskunststoffen und anderen modernen Materialien für Hersteller von Fahrzeugen und Fahrzeugkomponenten zurückblicken. In den letzten Jahren haben wir jedoch eine Reihe von Initiativen gestartet, bei denen wir nicht nur Materialien an Komponentenhersteller liefern, sondern auch direkt mit diesen Herstellern – sowie mit Herstellern von Endprodukten – zusammenarbeiten, um innovative neue Komponenten zu entwickeln, die die Vorteile unserer einzigartigen Materialien und Technologien voll ausschöpfen können.

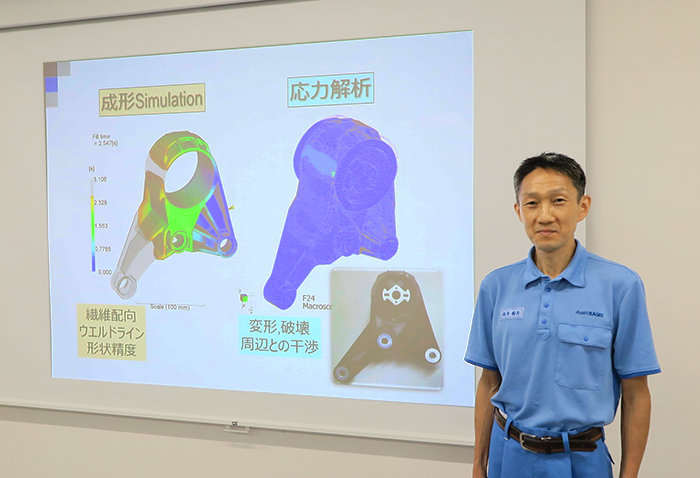

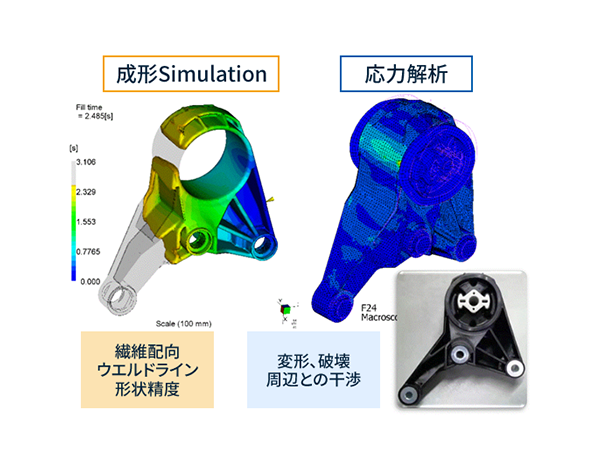

Ingenieur Mikio Sakamoto war bei Asahi Kasei Plastics (Shanghai) Co., Ltd. stationiert.

Ingenieur Mikio Sakamoto war bei Asahi Kasei Plastics (Shanghai) Co., Ltd. stationiert.

„Obwohl es sich um ein gemeinsames Entwicklungsprojekt mit Nobo handelte, wurde es leider nicht bis zur Endphase mit in Serie gefertigten Komponenten fortgeführt“, erklärt Sakamoto. „Dennoch schien es uns bei Asahi Kasei klar, dass die verschiedenen Herausforderungen, die sich ergaben, in Zukunft zu enormen Chancen führen könnten.“

„Bis vor kurzem war ich im Shanghai Technology Center stationiert“, sagt Sakamoto, „und von dort zu Nobos Büros in Baoding zu gelangen, war eine ziemliche Reise. Wir sind einen Tag vorher von Shanghai losgefahren, haben in Tianjing übernachtet und sind dann am nächsten Morgen den Rest des Weges mit Hochgeschwindigkeitszug und Taxi gefahren. Wenn unsere Meetings bei Nobo zu Ende waren, bin ich erst spät abends nach Hause nach Shanghai gekommen.“

Nobo – ein Top-Player in China, der vor allem die großen chinesischen Automobilhersteller mit Komponenten beliefert – hatte aktiv nach Designstrategien gesucht, um Metallkomponenten durch Harzkomponenten zu ersetzen, um sowohl den Wert von Automobilkomponenten zu steigern als auch ihr Gewicht zu reduzieren. Asahi Kasei konnte eine breite Palette von Vorschlägen machen, um diese Bemühungen voranzutreiben.

„Unser Engagement bei diesem Projekt ging weit über die übliche Rolle eines Materiallieferanten hinaus“, erinnert sich Sakamoto. „Wir haben nicht nur Materialien geliefert. Wir haben nicht nur engstirnig auf die spezifischen Fragen des Kunden geantwortet und uns damit zufrieden gegeben. Stattdessen haben wir uns alle Mühe gegeben, jede einzelne Frage von Nobo – zu Materialien und zu allem anderen – so gründlich wie möglich zu beantworten. Wir haben uns mit den Ingenieuren von Nobo zusammengesetzt, um Designprobleme zu lösen. Ich denke, wir haben wirklich eine enge Arbeitsbeziehung mit dem Team von Nobo aufgebaut, und ich bin überzeugt, dass wir uns ihr Vertrauen als Partner verdient haben, auf den sie wirklich zählen können.“

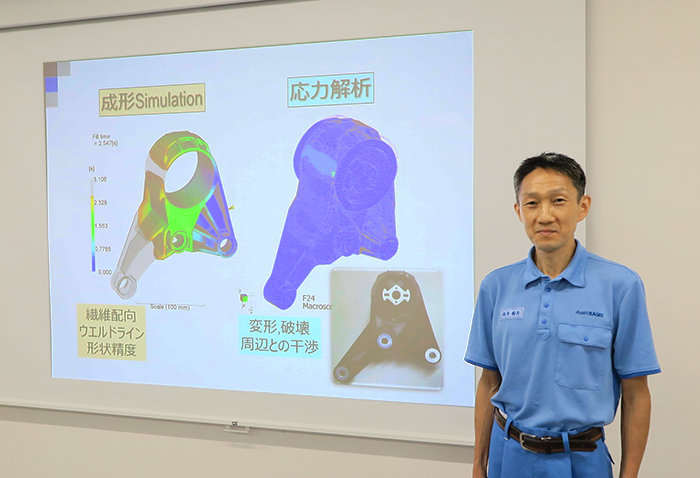

Sakamoto erinnert sich, wie die Zusammenarbeit im Designbereich begann. „Nobo wandte sich an uns, um das Design von Motorhalterungen zu besprechen – Vorrichtungen, mit denen Motoren in Fahrzeugen installiert werden – und wir halfen ihnen. Sie wollten Aluminiumdruckgusshalterungen durch Halterungen aus Kunstharz ersetzen, um Kosten und Gewicht zu sparen. Das ist jedoch keine leichte Aufgabe, da Halterungen anspruchsvolle Leistungsspezifikationen erfüllen müssen. Sie müssen nicht nur eine stabile Stützbasis bieten, um Motoren – extrem schwere Subsysteme – fest an ihrem Platz zu halten, sondern auch Gummikomponenten enthalten, um Vibrationen zu dämpfen. In diesem Fall haben wir schließlich sowohl Motor- als auch Motorhalterungen entworfen, obwohl ihre Grundstruktur und Funktionalität ähnlich waren.“

▲ Überblick über den Designprozess für Harzhalterungen

▲ Überblick über den Designprozess für Harzhalterungen

„Dieses Projekt begann offiziell im Jahr 2019“, erklärt Sakamoto, „aber tatsächlich hatten wir uns bereits 2013 mit dem Austausch von Motoraufhängungen durch Metall beschäftigt. Kurz vor dem Beginn der Massenproduktion traten einige Probleme auf, und leider mussten Nobo und wir unsere Pläne zur Vermarktung des Nobo-Produkts aufgeben. Doch 2019 gab es sowohl bei uns als auch bei Nobo einen Managementwechsel, und wir dachten uns: ‚Warum nicht noch einmal einen Versuch wagen – und es diesmal richtig machen!‘

Angesichts der Vorgeschichte verhielt sich Nobo diesmal vorsichtig: Seid ihr sicher, dass es diesmal klappt? Aber bei Asahi Kasei waren wir begeistert: Wir sahen die Möglichkeit, etwas zu erreichen, was noch nie zuvor getan worden war – und das extrem hohe Dividenden zu bringen versprach – und wir hofften, dass Nobo bereit wäre, mit uns zusammenzuarbeiten, um es Wirklichkeit werden zu lassen. Der ursprüngliche Vorschlag für ein gemeinsames Entwicklungsprojekt kam also von unserer Seite: Asahi Kasei schlug es vor und Nobo stimmte freundlicherweise zu.

In einem typischen Entwicklungszyklus hätten wir keine andere Wahl, als die Entscheidungen des Kunden abzuwarten und uns ihnen zu beugen, vom Formenbau bis zur Steigerung der Massenproduktion. Aber dieses Projekt war anders: Wir sagten Nobo, dass wir technischen Support in Bereichen wie dem Design von Produktformen und dem Formenbau bieten würden, und wir ermutigten sie, uns alles liefern zu lassen, was sie brauchten, bis hin zur Vorbereitung der Massenproduktion. Im Gegenzug baten wir Nobo, die schwingungsisolierenden Gummikomponenten zu entwerfen und experimentell zu testen; sie taten dies und teilten uns die Ergebnisse mit, und diese Arbeitsteilung trug dazu bei, den gesamten Designprozess zu beschleunigen.“

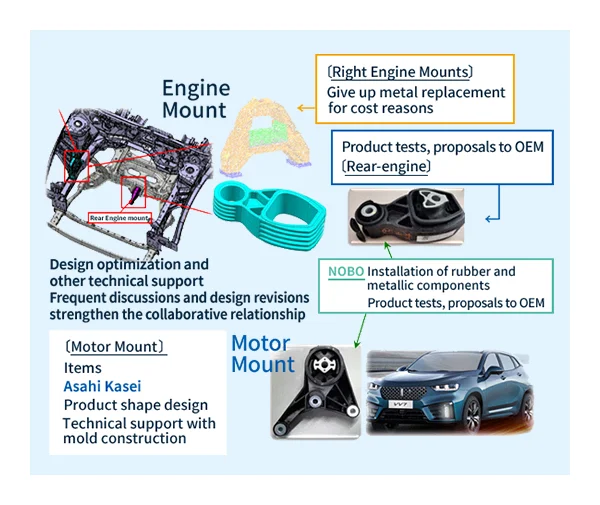

Das für diese Halterung ausgewählte Harzmaterial war LEONA™ 14G50 von Asahi Kasei, eine glasfaserverstärkte Sorte unseres Nylons (Polyamid) 66 mit guter Hitzebeständigkeit, guter Ermüdungsbeständigkeit sowie hoher Festigkeit und Steifigkeit. Nach einem Designoptimierungsprozess zur Bestimmung der optimalen Produktform basierend auf den Anforderungen an Festigkeit und Festigkeit führte Sakamotos Team CAE-Simulationen (Computer Aided Engineering) durch, um Schweißnähte und die Ausrichtung der Glasfaser zu bestimmen, und nutzte diese Informationen dann, um Spannungsanalysen zur Charakterisierung der mechanischen Leistung durchzuführen. Am Ende dieses Prozesses waren Sakamoto und seine Kollegen zuversichtlich, dass sie die optimale Form gefunden hatten, die erforderlich war, um die einzigartigen Eigenschaften der LEONA™-Harze voll auszunutzen – einschließlich Fragen der Verarbeitbarkeit und anderer für die Massenproduktion relevanter Überlegungen.

▲ Ergebnis der Design-Zusammenarbeit: Motorhalterung vollständig aus Harzmaterialien

▲ Ergebnis der Design-Zusammenarbeit: Motorhalterung vollständig aus Harzmaterialien

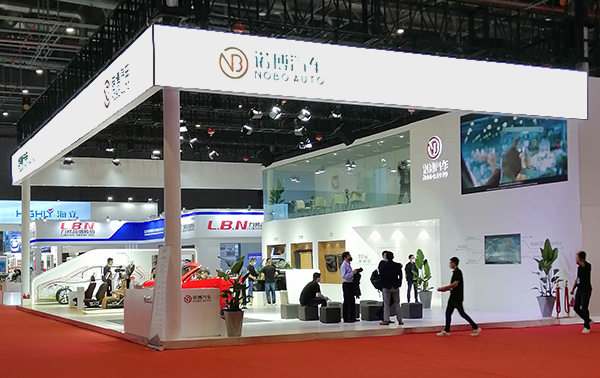

▲ Nobo-Stand auf der Shanghai Motor Show

▲ Nobo-Stand auf der Shanghai Motor Show

▲ Harzhalterungen werden am Nobo-Stand auf der Shanghai Motor Show ausgestellt

▲ Harzhalterungen werden am Nobo-Stand auf der Shanghai Motor Show ausgestellt

Sakamoto beschreibt die nächsten Schritte der Zusammenarbeit: „Wir haben es geschafft, eine Prototypform zu bauen und einige Prototyphalterungen aus Kunstharz mit eingebauten Gummi- und Metallkomponenten herzustellen, die wir auf der Shanghai Motor Show ausgestellt haben.

Doch genau zu diesem Zeitpunkt kündigte der OEM eine wesentliche Änderung der Leistungsanforderungen an. Im Grunde wählte der OEM aus irgendeinem Grund genau diesen Zeitpunkt, um die Belastungsbedingungen deutlich zu verschärfen. Wir haben nie eine klare Erklärung dafür bekommen, warum das passierte, aber wir begannen, verbesserte Formen zu entwerfen – soweit wir die Form modifizieren konnten – und mit den Formbedingungen herumzuexperimentieren, während Nobo eine stetige Reihe von Produkttests durchführte. Das Ergebnis war, dass wir es irgendwie schafften, die Tests für die Halterungen selbst zu bestehen, und wir waren bereit, mit der nächsten Phase fortzufahren: Tests der in Fahrzeugen installierten Halterungen, die vom OEM durchgeführt wurden. Doch schon seit einiger Zeit zuvor hatte es eine Flut von Änderungen der Spezifikationen durch den OEM gegeben, und obwohl wir und Nobo alles taten, um die neuen Anforderungen zu erfüllen, wurde schließlich klar, dass wir unsere Arbeit nicht beenden würden, bevor die neuen Fahrzeugmodelle auf den Markt kamen, sodass uns letztlich keine andere Wahl blieb, als für die Massenproduktion zu den ursprünglichen Metallhalterungen zurückzukehren.

Natürlich blieb die Möglichkeit, zu einem späteren Zeitpunkt auf Harzhalterungen umzusteigen, wenn ein Modell mit geringfügigen Änderungen auf den Markt kommt. Es ist jedoch schwierig, größere Änderungen an Produkten vorzunehmen, die bereits ausgeliefert wurden, und letztendlich konnten wir den OEM nicht dazu bringen, die von uns entwickelten neuen Harzhalterungen zu übernehmen.

Ich denke, ein weiterer Faktor, der zu diesem unglücklichen Ergebnis beigetragen hat, war COVID-19. Ich war für die technischen Arbeiten verantwortlich, und wenn ich den OEM direkt hätte besuchen und ihm die Situation erklären können, wäre es vielleicht etwas anders ausgegangen.

Aber all dies geschah zu einer Zeit, als auf dem chinesischen Festland der Verkehr zwischen Städten beim geringsten Anzeichen eines COVID-Ausbruchs eingestellt wurde. Daher war es im Wesentlichen unmöglich, die beträchtliche Entfernung von Shanghai nach Baoding zurückzulegen, und ich konnte die Leute nicht persönlich besuchen, um Dinge zu besprechen. Das Vertriebsteam im Tianjin-Büro von Asahi Kasei tat alles, um mit Nobo in Kontakt zu bleiben und die Verhandlungen mit dem OEM zu erleichtern, aber letztendlich war dies einfach eine Zeit, in der eine effektive Kommunikation sehr schwierig war.“

Sakamoto erinnert sich, wie der technische Leiter von Nobos Team sein Bedauern über die Situation ausdrückte. „Er sagte: ‚Ich möchte Sie nicht enttäuschen, nachdem Sie sich so viel Mühe gegeben haben, uns bei diesem Projekt zu helfen … Ich wünschte, die Dinge wären anders gelaufen. Aber wenn ein Produkt erst einmal ausgeliefert wurde, ist es sehr schwierig, von Metallen auf Harze umzusteigen.‘

Er hatte jedoch andere Möglichkeiten im Sinn: „Wir hoffen, dass Sie auch in Zukunft wieder mit uns zusammenarbeiten, da wir planen, einige neue Produkte vorzustellen, die von Anfang an auf Harz basieren werden.“ Sie sagten, sie wollten einige technische Unterlagen zu Harzhalterungen vorbereiten, um sie dem OEM als Beweis ihrer Begeisterung und gründlichen Planung vorzulegen, und wir konnten ihnen dabei helfen.

Danach hatten wir gehofft, dass alle drei Unternehmen Asahi Kasei, Nobo und der OEM – zu Gesprächen zusammenkommen könnten, aber bevor es dazu kam, kehrte ich nach Japan zurück.

Nobo ist ein geschätzter Kunde, der sich schon seit langem für Materialien Asahi Kasei entscheidet. Obwohl dieses spezielle Projekt für Asahi Kasei keine besonderen Erfolge brachte, hat es dazu beigetragen, die Beziehungen zu Nobo zu stärken und zu vertiefen, was ich als sehr positives Ergebnis betrachte.

In der Vergangenheit haben wir uns darauf verlassen, dass unsere Vertriebsmitarbeiter Nobo unsere Vorschläge übermittelten, und ehrlich gesagt haben sie unsere Vorschläge nie sehr ernst genommen – es hieß immer: „Wir sind sehr beschäftigt und haben heute keine Zeit für Sie.“ Aber in diesem Fall haben unsere Ingenieure alles sehr genau erklärt, und das hat Nobo begeistert an Bord geholt – sie haben Besprechungen mit uns priorisiert, bis hinauf zum Leiter ihrer technischen Abteilung, der für die Entwicklung verantwortlich war.

Es ist schade, dass unsere Zusammenarbeit diesmal keine Früchte getragen hat, aber niemand bei Asahi Kasei hat uns dafür kritisiert – im Gegenteil: Wir haben bereits mehrere Möglichkeiten identifiziert, Harzmontage-Entwicklungsprojekte mit anderen Kunden voranzutreiben, und jeder erkennt, dass diese Gelegenheiten durch unsere Arbeit mit Nobo möglich wurden.

Wir freuen uns schon darauf, bei der nächsten gemeinsamen Entwicklungsaufgabe erneut mit Nobo zusammenzuarbeiten – und diesmal den OEM dazu zu bewegen, unsere Designs zu übernehmen!

▲ Zwei Mitglieder des Teams von Asahi Kasei in China, die an der Zusammenarbeit mit Nobo beteiligt waren: Feng Jian aus dem Bereich Vertrieb & Marketing, Technische Kunststoffe für die Automobilindustrie (Büro Tianjin) (links) und Jin Jie von der Market Development Group (rechts).

▲ Zwei Mitglieder des Teams von Asahi Kasei in China, die an der Zusammenarbeit mit Nobo beteiligt waren: Feng Jian aus dem Bereich Vertrieb & Marketing, Technische Kunststoffe für die Automobilindustrie (Büro Tianjin) (links) und Jin Jie von der Market Development Group (rechts).

Jian Feng arbeitet mit der Engineering Plastics for Automotive Group zusammen, um OEM- und Tier-1-Kunden in der Region Tianjin zu unterstützen. Er organisierte zahlreiche Diskussionen und Verhandlungen mit Nobo und trug so dazu bei, Vertrauen in die Partnerschaft aufzubauen.

Jin Jie arbeitet mit der Market Development Group zusammen und beaufsichtigt die Bemühungen von Asahi Kasei, Kunden in ganz China technischen Support und technische Angebote zu unterbreiten. Für das Nobo-Projekt war er als LEONA™-Materialingenieur tätig. Zu seinen Hauptaufgaben gehörten das Anbieten von technischem Support für Materialeigenschaften und -bildung, die Auswahl eines Formenherstellers, die Beaufsichtigung des Formenbaus und der Prototypenproduktion sowie das aufmerksame Zuhören bei Kundenfeedback, um Problemlösungen zu ermöglichen.

Feng Jian und Jin Jie teilen ihre Gedanken

Jeder Vorschlag, Metallkomponenten durch Harzäquivalente zu ersetzen, erfordert mehrere Zyklen der Formneugestaltung und Leistungstests – es ist ein langwieriger Prozess, der nicht immer wie erwartet verläuft. Aber es ist wichtig, nicht so schnell aufzugeben: Sie müssen es weiter versuchen, hartnäckig, immer und immer wieder, bis das Design perfekt ist. Außerdem erfordert die Herstellung von etwas wie einer Automobilkomponente und deren ordnungsgemäße Prüfung eine sehr solide Beziehung zum Kunden. Daher freuen wir uns, Asahi Kasei dabei unterstützen zu können, Wir möchten die darin enthaltene Technologie verbessern und zur Lösung von Problemen beitragen, beispielsweise dazu, Elektrofahrzeuge komfortabler und leichter zu machen.

Gerne nehmen wir auch Anfragen und Musterwünsche entgegen. Nehmen Sie gerne Kontakt mit uns auf.

Hier stellen wir Ihnen die technischen Kunststoffe und von Asahi Kasei genauer vor.

Wir liefern Produkt- und Brancheninformationen, die Sie bei Ihren Entscheidungen unterstützen.