„Asahi Kasei Europe Batterieprojekt“

Interviews

NEUER SERVICE!

CAE-DienstleistungenBitte fordern Sie Sicherheitsdatenblätter und verschiedene Zertifikate über ein Handelsunternehmen oder andere Einkaufskanäle an.

Deutliche Verbesserung von Festigkeit und Haltbarkeit, Vermeidung von Fehlern durch Schweißnähte

2024.07.10

Technologien und Produkte

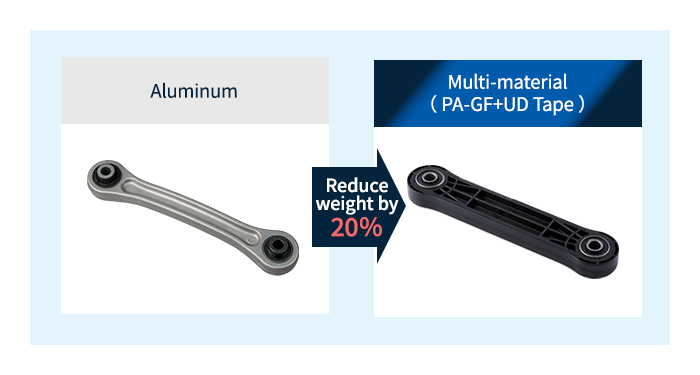

Asahi Kasei schlägt eine Mehrmaterialstruktur vor, die LEONA™-Polyamidharz (PA-GF) und mit Polyamidharz imprägniertes unidirektionales Klebeband (UD-Band) integriert, um eine erhebliche Gewichtsreduzierung bei Automobil-Verbindungsteilen (Aufhängungsarmen) zu erreichen, bei denen hohe Festigkeit und Haltbarkeit erforderlich sind.

Metallersatz für Aufhängungsarme durch Mehrmaterialstruktur aus LEONA™-Polyamidharz + UD-Tape

Metallersatz für Aufhängungsarme durch Mehrmaterialstruktur aus LEONA™-Polyamidharz + UD-Tape

Die Kombination von LEONA™ Polyamidharz mit UD Tape bietet mehrere wichtige Vorteile für die Verbindung von Teilen:

Um die Bruchfestigkeit von aus Harz gefertigten Querlenkern vorherzusagen, führten wir Festigkeitssimulationen unter Berücksichtigung der Materialanisotropie bei 80 °C und 50 % relativer Luftfeuchtigkeit durch, um die heiße, feuchte Umgebung in Benzinfahrzeugen widerzuspiegeln. Die in der folgenden Tabelle zusammengefassten Ergebnisse zeigen, dass Harzteile möglicherweise eine geringere Druckbruchfestigkeit, aber eine höhere Zugbruchfestigkeit aufweisen als Aluminiumteile. Es wird erwartet, dass aus Harz gefertigte Querlenker in Elektrofahrzeugen, bei denen die Erwärmungseffekte der Abgasemissionen nicht auftreten, eine noch höhere Bruchfestigkeit aufweisen.

【Ergebnisse der Festigkeitssimulationen bei 80 °C und 50 % relativer Luftfeuchtigkeit】

| Modell | Zugbruchlast (kN) |

Druckbruchlast (kN) |

|---|---|---|

| Geschmiedetes Aluminium | 44,6 | 58.4 |

| PA-GF+UD-Band | 73,4 | 39,0 |

Hinweis: Harz und UD-Tape werden in diesen Simulationen als anisotrope Materialien behandelt.

Asahi Kasei geht davon aus, dass dieses hybride Bauteil aus mehreren Materialien nicht nur in verschiedenen Arten von Verbindungsteilen im Automobilbereich Verwendung finden wird, die üblicherweise aus Aluminium oder anderen Metallen bestehen (einschließlich Querlenkern, Motoraufhängungen, Drehmomentstützen und Stabilisatoren), sondern auch im strukturellen Rückgrat von Produkten wie Drohnen, Roboterarmen und persönlichen Mobilitätsgeräten wie Elektromotorrädern.

Eine Auswahl der vielen erwarteten Anwendungen für Asahi Kaseis hybride Multimaterialkomponente, LEONA™ Polyamidharz mit UD Tape kombiniert.

Eine Auswahl der vielen erwarteten Anwendungen für Asahi Kaseis hybride Multimaterialkomponente, LEONA™ Polyamidharz mit UD Tape kombiniert.

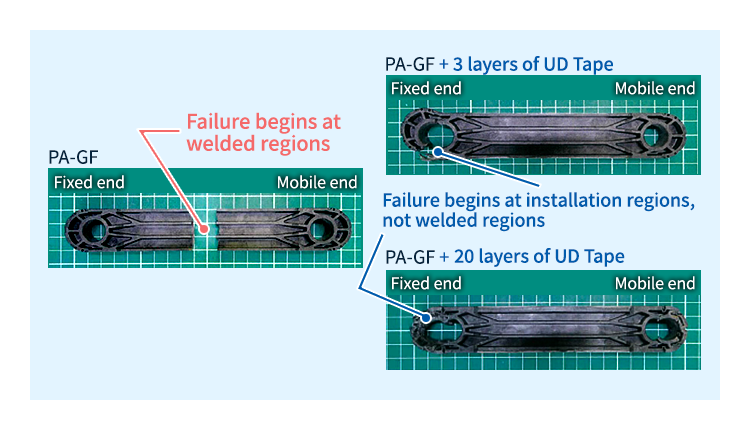

Die festigkeitssteigernde Wirkung von UD Tape verhindert Bauteilfehler durch Bindenähte. Bindenähte sind Defekte, die durch das Zusammenfließen geschmolzener Harzströme während des Spritzgussverfahrens entstehen. Dies trägt dazu bei, Festigkeit und Steifigkeit zu erhöhen und Spannungen zu verteilen.

Die festigkeitsverstärkende Wirkung von UD Tape stellt sicher, dass bei Zugversuchen das Versagen von Bauteilen bereits in den Einbaubereichen und nicht in den Schweißbereichen beginnt.

Die festigkeitsverstärkende Wirkung von UD Tape stellt sicher, dass bei Zugversuchen das Versagen von Bauteilen bereits in den Einbaubereichen und nicht in den Schweißbereichen beginnt.

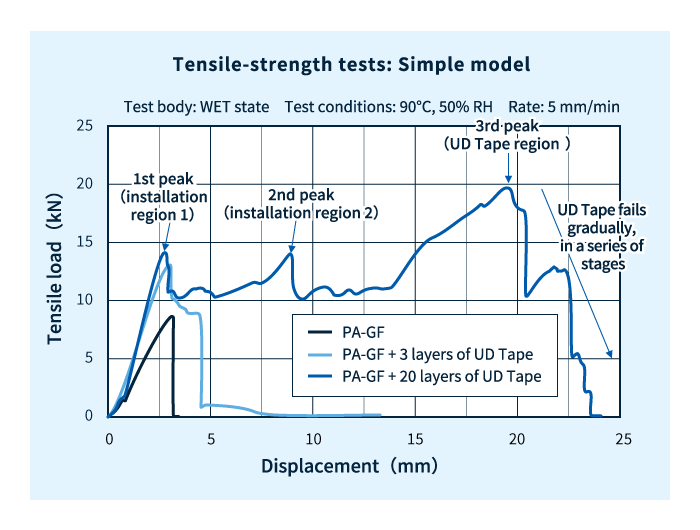

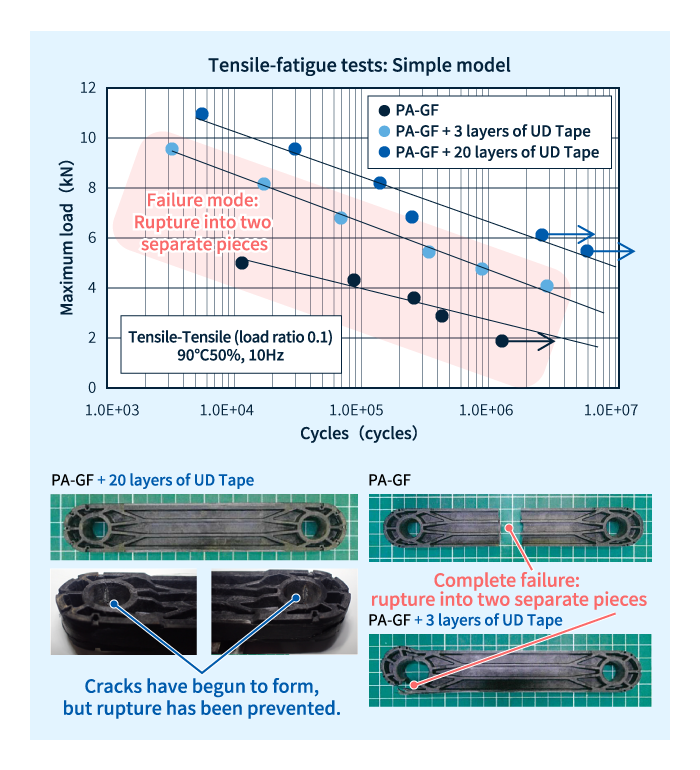

Wie in der folgenden Grafik dargestellt, zeigt ein einfaches Modell, dass Automobil-Verbindungsteile aus einer Kombination von LEONA™ Polyamidharz und UD Tape eine deutlich höhere Festigkeit und Haltbarkeit bieten als Teile, die nur aus GF-verstärktem PA-Harz bestehen.

Festigkeitsverstärkende Effekte von UD-Tape: Vergleich der Materialperformance im Zugfestigkeitstest

Festigkeitsverstärkende Effekte von UD-Tape: Vergleich der Materialperformance im Zugfestigkeitstest

Festigkeitsverstärkende Effekte von UD-Tape: Vergleich der Materialperformance im Dauerzugversuch

Festigkeitsverstärkende Effekte von UD-Tape: Vergleich der Materialperformance im Dauerzugversuch

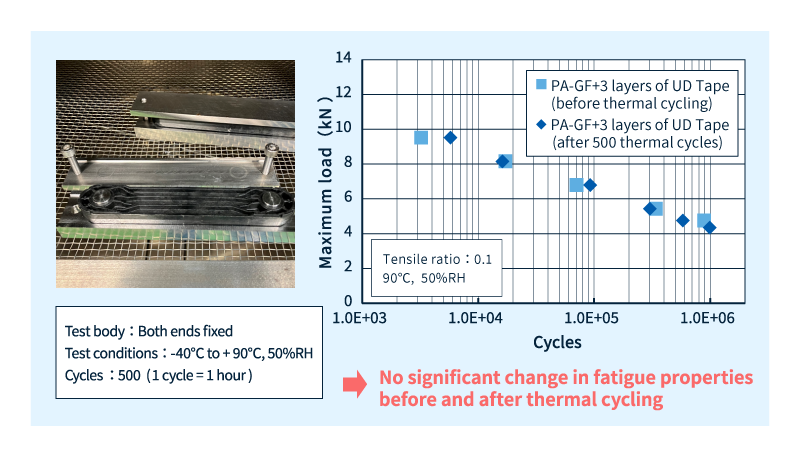

Darüber hinaus ergaben Wärmezyklustests (500 Zyklen, Temperaturbereich -40 °C bis +90 °C, 50 % relative Luftfeuchtigkeit), dass die Teilefestigkeit nahezu nicht nachlässt und dass das UD-Tape aufgrund unterschiedlicher Wärmeausdehnungsraten kaum dazu neigt, sich vom Grundmaterial zu lösen.

Temperaturwechseltests

Temperaturwechseltests

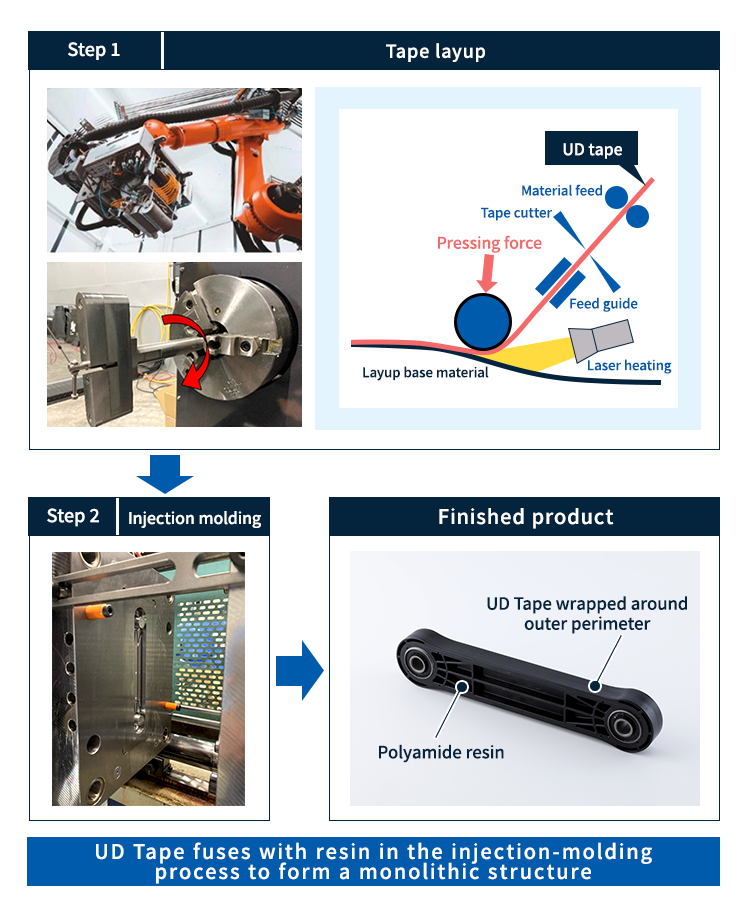

Wie unten dargestellt, wird das UD-Tape zu einem Ring vorgeformt und vor dem Formen in die Form eingelegt. Während des Formprozesses verschmilzt das UD-Tape sofort mit dem GF-verstärkten LEONA™-Polyamidharz und bildet eine monolithische Materialstruktur. Diese Fertigungstechnik gewährleistet eine hocheffiziente Produktion.

Verfahren zur Herstellung hybrider Multimaterialteile aus LEONA™ Polyamidharz und UD-Tape

Verfahren zur Herstellung hybrider Multimaterialteile aus LEONA™ Polyamidharz und UD-Tape

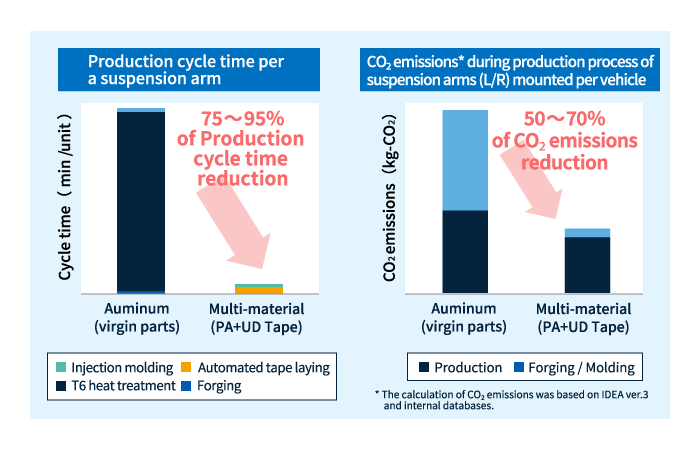

Die Herstellung von Querlenkern auf diese Weise vereinfacht die Produktionsprozesse und reduziert die Prozesssteuerungskosten im Vergleich zum Schmieden von Teilen aus Aluminium (Neuteile). Mit diesem Ansatz können auch die CO₂-Emissionen aus den Produktionsprozessen um 50-70 % reduziert werden.

Vergleich von Zykluszeit und CO₂-Emissionen

Vergleich von Zykluszeit und CO₂-Emissionen

Wenn Sie an unserer Mehrmaterialstruktur aus LEONA™ Polyamidharz + UD-Tape als Alternative zu Metallen für Verbindungsteile interessiert sind, die eine hohe Festigkeit und Haltbarkeit erfordern, können Sie sich gerne an uns wenden.

Bitte kontaktieren Sie uns, um Fragen zu stellen, Bedenken zu besprechen und Muster anzufordern.

Gerne nehmen wir auch Anfragen und Musterwünsche entgegen. Nehmen Sie gerne Kontakt mit uns auf.

Hier stellen wir Ihnen die technischen Kunststoffe und von Asahi Kasei genauer vor.

Wir liefern Produkt- und Brancheninformationen, die Sie bei Ihren Entscheidungen unterstützen.