Technologien und Produkte

NEUER SERVICE!

CAE-DienstleistungenBitte fordern Sie Sicherheitsdatenblätter und verschiedene Zertifikate über ein Handelsunternehmen oder andere Einkaufskanäle an.

13.11.2024

Technologien und Produkte

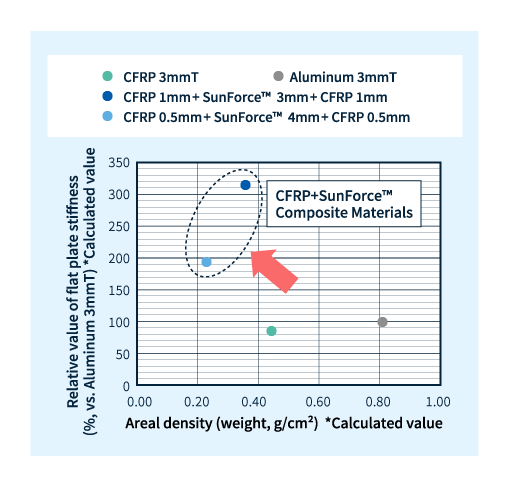

In den letzten Jahren hat die Verwendung von Verbundwerkstoffen aus der Laminierung von faserverstärktem Kunststoff (FRP), einem mit Glasfaser oder Kohlefaser verstärkten Kunststoff, und Schaumstoff zugenommen, um das Gewicht von Teilen für Autos, Flugzeuge und andere Geräte zu reduzieren und ihre Steifigkeit zu erhöhen.

Im Allgemeinen gilt: Je dicker das Bauteil und je stärker die äußere Schicht, desto größer die Steifigkeit. Durch die Herstellung eines Verbundwerkstoffs wie diesem ist es möglich, die Dicke durch die Verwendung von Leichtschaum zu erhöhen und gleichzeitig eine widerstandsfähigere FRP-Schicht auf der Oberfläche anzubringen. Dadurch ist es möglich, ein leichtes und dennoch steifes Bauteil herzustellen.

Vergleich der Plattensteifigkeit zwischen CFK + SunForce™-Verbundwerkstoff und CFK/Aluminium allein (berechnete Werte)

Vergleich der Plattensteifigkeit zwischen CFK + SunForce™-Verbundwerkstoff und CFK/Aluminium allein (berechnete Werte)

Zu den bekannten Kernmaterialien für Verbundwerkstoffe zählen Waben, Balsaholz (eine Holzart) und Schaum, doch Verbundwerkstoffe aus FRP und Schaum erregen die Aufmerksamkeit, da sie keine Festigkeitsanisotropie aufweisen, flexibel in der Form sind, ohne Klebstoffe kombiniert werden können und relativ kostengünstig sind.

Bekannte Verfahren zur Herstellung von Verbundwerkstoffen aus FRP und Schaumkernmaterialien, wie beispielsweise das Autoklavverfahren, das PCM-Verfahren (Prepreg Compression Molding) oder das RTM-Verfahren (Resin Transfer Molding), erfordern allerdings in der Regel eine hohe Hitzebeständigkeit von über 100°C beim Compoundiervorgang.

Daher ist die Anzahl der verwendbaren Schäume begrenzt.Dazu liegen die meisten hochhitzebeständigen Schäume nur in Plattenform vor und müssen vorgeschnitten werden, was Verarbeitungskosten erhöht und die Produktivität beeinträchtigt.

Asahi Kaseis Partikelschaum SunForce™ eignet sich für FVK-Verbundkernmaterialien unter Verwendung der PCM-Methode vor.

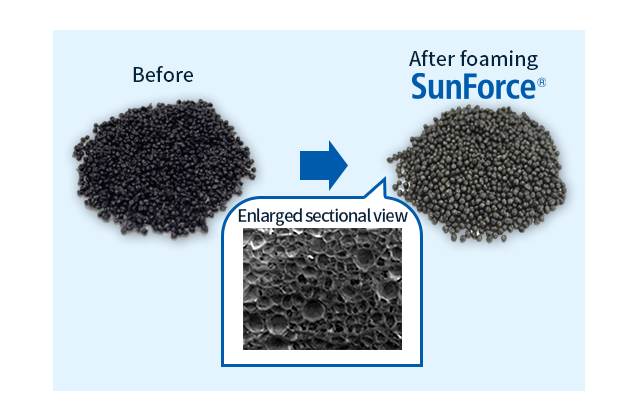

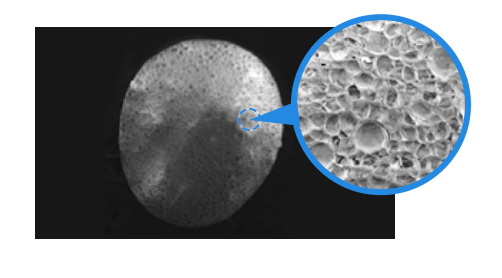

SunForce™ ist ein Schaumperlenmaterial aus modifiziertem PPE-Harz (modifiziertes Polyphenylenetherharz) und kombiniert die Hitzebeständigkeit, Dimensionsstabilität und geringe Wasseraufnahme von modifiziertem PPE mit dem geringen Gewicht, der Wärmeisolierung und der Formbarkeit von Schaumperlen.

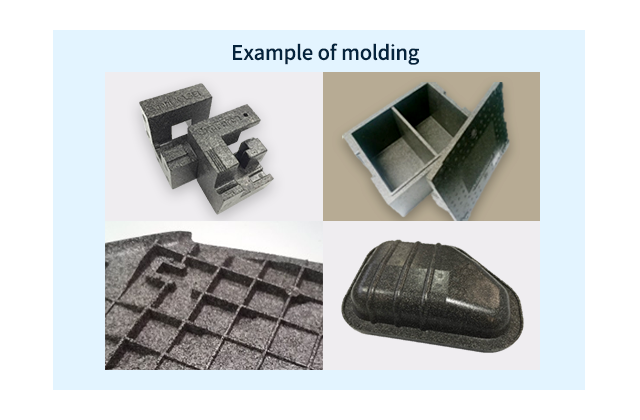

Da Sunforce™ im In-Mold-Foaming-Verfahren hergestellt wird, eignet es sich zudem hervorragend für die Massenproduktion, insbesondere kleiner bis mittelgroßer Teile.

Die Eigenschaften der Verbundwerkstoffe aus Sunforce™ und FRP, die mit der PCM-Methode hergestellt werden, sind wie folgt:

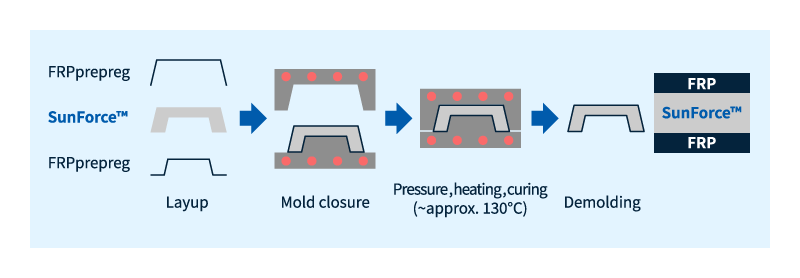

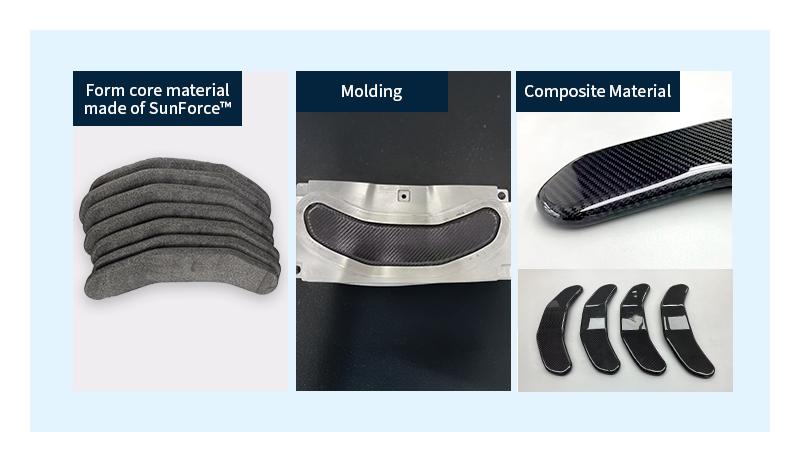

SunForce™ hat eine hohe Hitzebeständigkeit und durchläuft den PCM-Prozess ohne erkennbare Defekte wie Schrumpfung. Seine In-Mold-Formgebung ermöglicht die Herstellung von FVK-Verbundwerkstoffen mit komplexen Formen und gekrümmten Oberflächen.

Verfahren zur Herstellung von SunForce™-Formen und FRP-Verbundwerkstoffen (PCM-Verfahren)

Verfahren zur Herstellung von SunForce™-Formen und FRP-Verbundwerkstoffen (PCM-Verfahren)

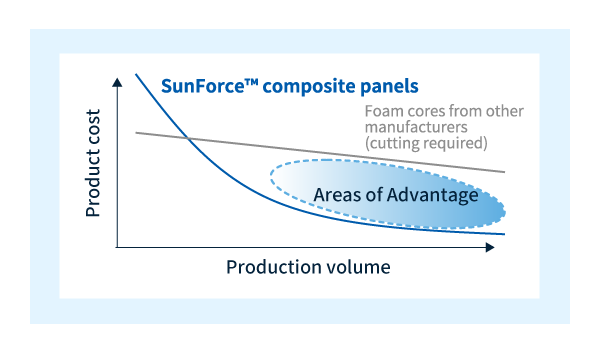

Sunforce™ bietet Vorteile hinsichtlich Kosten und Massenproduktion.

Da Sunforce™ durch In-Mold-Schäumen hergestellt wird, ist keine Vorverarbeitung wie etwa Schneiden erforderlich. Daher bietet es, wie in der folgenden Abbildung dargestellt, erhebliche Vorteile insbesondere für Anwendungen, die eine Formgebung und die Produktion von FVK-Verbundwerkstoffen in mittleren bis großen Stückzahlen erfordern.

Kostenvorteil von SunForce™

Kostenvorteil von SunForce™

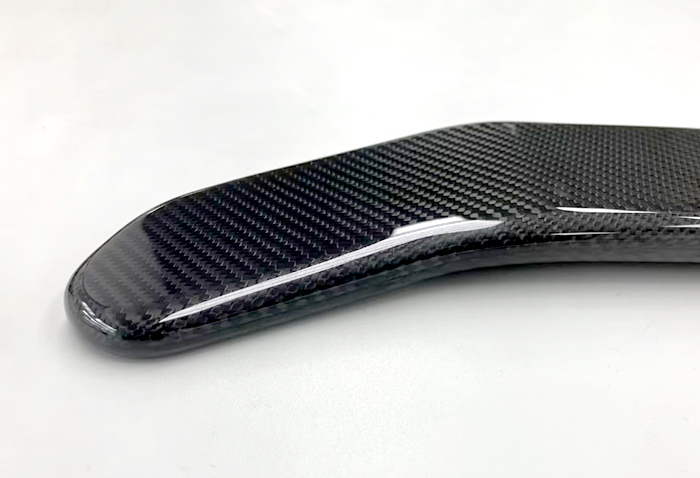

Sunforce™ kann durch In-Mold-Foaming geformt werden, wodurch die Herstellung von FRP-Verbundwerkstoffen in komplexen Formen, wie beispielsweise gekrümmten Oberflächen, möglich ist.

Beispiele für geformte SunForce™-Verbundwerkstoffe

Beispiele für geformte SunForce™-Verbundwerkstoffe

Sunforce™ ist ein Schaum mit geschlossenzelliger Struktur auf Basis von modifiziertem Polyphenylenether (mPPE) und hat eine geringere Wasseraufnahme als andere Schäume, die in Verbindung mit FVK verwendet werden.

Querschnitt von Partikelschaum-Perlen

Querschnitt von Partikelschaum-Perlen

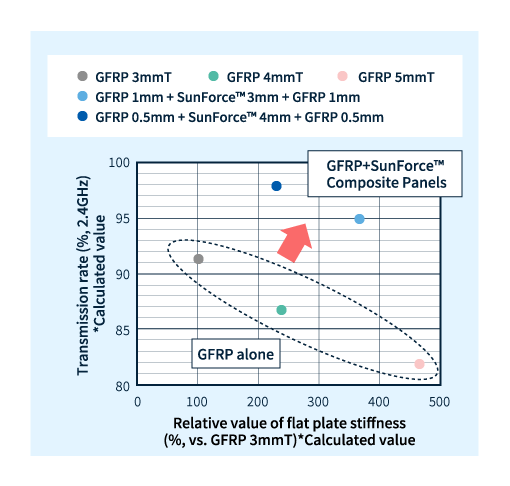

SunForce™ ist ein geschäumtes Material auf Basis von m-PPE-Harz, das niedrige dielektrische Eigenschaften aufweist und daher sehr niedrige dielektrische Eigenschaften hat. Daher ist es bei Verwendung als Kernmaterial für FRP-Verbundwerkstoffe möglich, eine sehr hohe Funkwellendurchlässigkeit bei gleichzeitig geringem Gewicht und Steifigkeit zu erreichen.

Vergleich der Funkwellendurchlässigkeit zwischen GFK + SunForce™-Verbundwerkstoff und GFK allein (berechnete Werte)

Vergleich der Funkwellendurchlässigkeit zwischen GFK + SunForce™-Verbundwerkstoff und GFK allein (berechnete Werte)

Darüber hinaus ist es durch die Steuerung der Dicke jeder Schicht aus SunForce™ und FRP möglich, ein Verbundmaterial mit erhöhter Lichtdurchlässigkeit sowohl in Frontal- als auch in Schrägrichtung zu erzeugen.

Aufgrund dieser Eigenschaften ist es für Anwendungen geeignet, die eine Hochleistungsübertragung und -empfang von Radiowellen erfordern (z. B. Basisstationen, in Autos, Flugzeugen, Drohnen usw. installierte Radarkuppeln und Abdeckungen für die drahtlose Stromversorgung).

→ サンフォース®の誘電特性・通信機器向けの活用提案の詳細はこちら

Wie oben beschrieben, ermöglicht die Verwendung von SunForce™ als Schaumkernmaterial für FVK-Verbundwerkstoffe die Herstellung von leichten, hochsteifen und komplex geformten FVK-Verbundwerkstoffen, die leicht in großen Massen produziert werden können.

Bei Interesse nehmen Sie bitte Kontakt mit uns auf.

Bitte kontaktieren Sie uns bei weiteren Fragen oder bezüglich Musterbestellungen.

Gerne nehmen wir auch Anfragen und Musterwünsche entgegen. Nehmen Sie gerne Kontakt mit uns auf.

Hier stellen wir Ihnen die technischen Kunststoffe und von Asahi Kasei genauer vor.

Wir liefern Produkt- und Brancheninformationen, die Sie bei Ihren Entscheidungen unterstützen.