- ARRIBA

- 技術サポート

- Casos prácticos de CAE

- Validación de precisión del análisis de impacto: cárter de aceite

Análisis de impacto

Validación de precisión del análisis de impacto: cárter de aceite

Resumen

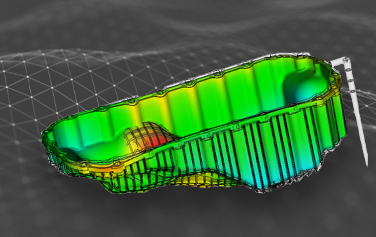

- Validamos el desempeño de un cárter de aceite de plástico cuyo peso se redujo en un 60% respecto a la pieza metálica original a través de la optimización de la topología.

- オイルパンは車体下部にありチッピングという現象が生じやすいため、チッピングを想定した実験や解析をすることで、強度の評価をします。

- Se realizó una simulación del impacto de una bola de metal en un cárter de aceite de plástico y se validó con una prueba real utilizando una cámara de alta velocidad. Ambos resultados se compararon bien con un alto grado de precisión.

Introducción

Reducir el peso del vehículo es crucial para reducir las emisiones de CO2, ya que impacta directamente en el ahorro de combustible.

Evaluamos el desempeño de un

cárter de aceite de plástico cuyo peso se redujo en un 60% respecto a la pieza metálica original a través de la optimización de la topología.

El cárter de aceite, ubicado en la parte inferior de la carrocería del vehículo, es propenso a dañarse por el impacto de piedras.

Hemos comparado los resultados experimentales y analíticos del picado de piedras.

Reducir el peso del vehículo es crucial para reducir las emisiones de CO2, ya que impacta directamente en el ahorro de combustible.

Evaluamos el desempeño de un cárter de aceite de plástico cuyo peso se redujo en un 60% respecto a la pieza metálica original a través de la optimización de la topología.

El cárter de aceite, ubicado en la parte inferior de la carrocería del vehículo, es propenso a dañarse por el impacto de piedras.

Hemos comparado los resultados experimentales y analíticos del picado de piedras.

Fig. 1 Cárter de aceite

Objetivo

Comparación entre los resultados experimentales y analíticos del picado de piedra

Métodos

El análisis de impacto se realizó con LS DYNA (Livermore Software Technology).

Las condiciones de astillado se definieron como una bola de metal que simulaba una piedra al impactar contra un cárter de aceite de plástico a 80 km/h. Los resultados del análisis se compararon con la prueba real utilizando una cámara de alta velocidad.

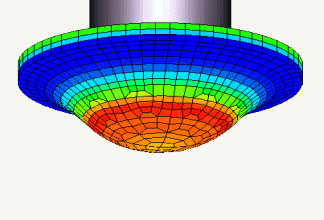

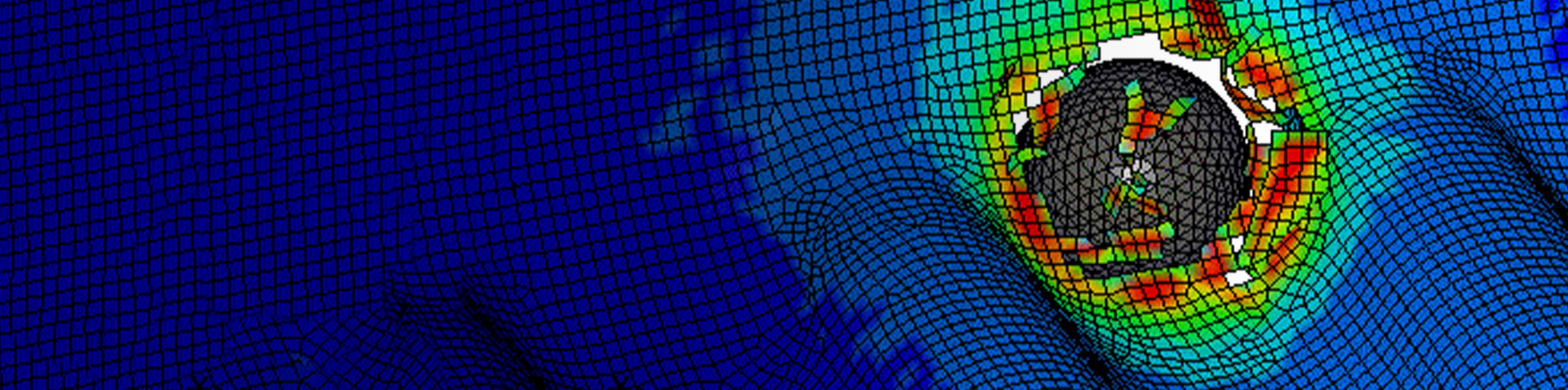

En el análisis de impacto, es importante establecer las condiciones límite correctas sobre cómo se fija el producto.

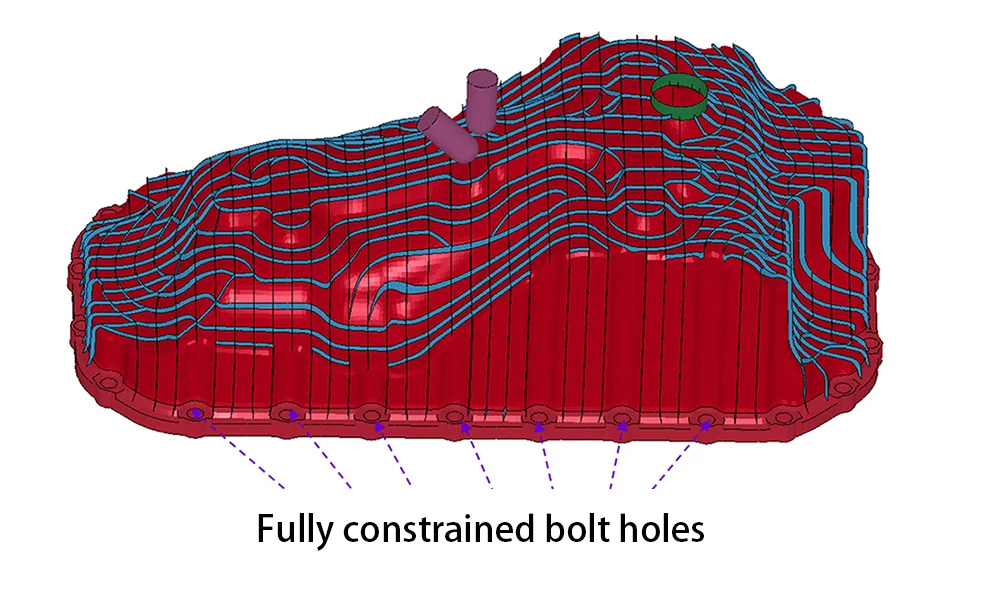

Dado que el cárter de aceite está atornillado alrededor de la brida, los orificios de los pernos quedaron completamente restringidos en el análisis (Fig. 2).

Fig.2 Condición de contorno

Resultados

Comparando el vídeo de la Fig. 3, los resultados de la simulación y del experimento real coinciden bien.

Incluso cuando se aplicó a productos reales que no son muestras de prueba, pudimos predecir los resultados con un alto grado de precisión.

Una de las razones para lograr la alta precisión de la predicción es que hemos utilizado un modelo de deformación posterior a la deformación después del análisis de moldeo por inyección.

Fig.3 Comparación de la simulación y los resultados del experimento real

Modelo material

En este análisis se utiliza LEONA TM 14G33 (PA66, GF33%).

LEONA TM 14G33 es una resina cristalina dentro de los termoplásticos.

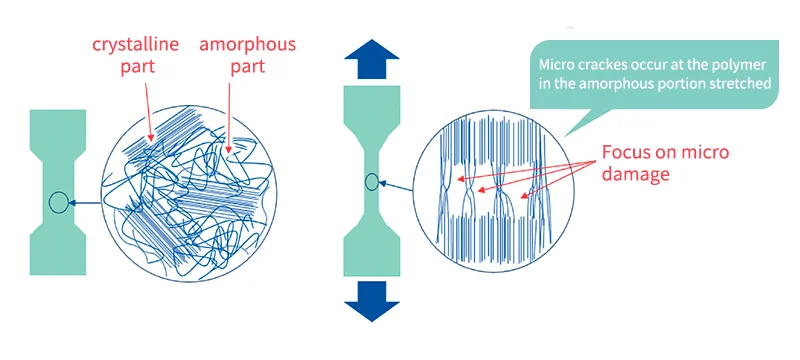

La resina cristalina forma esferulitas mediante un enfriamiento lento a partir del estado fundido. Las esferulitas contienen una mezcla de porciones cristalinas lamelares con cadenas moleculares plegadas de aproximadamente 10 nm de tamaño y porciones amorfas con cadenas moleculares enrolladas aleatoriamente.

Durante el proceso de deformación de las resinas cristalinas, se observan grietas, un daño microscópico característico de las resinas, a medida que avanza la deformación.

En el momento en que se realizó este análisis, existían pocos modelos de materiales para el análisis de impacto de materiales de resina. Algunas simulaciones incluso se realizaron utilizando modelos de materiales para materiales metálicos.

Por lo tanto, hemos desarrollado un nuevo modelo de material original para polímero cristalino basado en el comportamiento de agrietamiento (Fig. 4).

Si está interesado en las ecuaciones utilizadas en el modelo material, consulte la literatura.

Fig. 4 Modelo de material considerando el efecto de grieta

Para obtener más información sobre CAE, contáctenos.

consulta