- ARRIBA

- 技術サポート

- Casos prácticos de CAE

- En busca de resistencia y precisión: diseño de engranajes con resinas reforzadas con fibra

Caso práctico: análisis de moldeo por inyección

En busca de resistencia y precisión: diseño de engranajes con resinas reforzadas con fibra

Contenido

Resumen

- Presentamos un estudio de caso del mundo real en el que se utilizó el análisis CAE de resina para diseñar una rueda helicoidal hecha de poliacetal reforzado con fibra de vidrio.

- Se utilizó un análisis de deformación basado en flujo para caracterizar la redondez del diseño (una medida clave de la precisión dimensional) y confirmar que el diseño cumplía con las especificaciones requeridas.

- Al cambiar a la forma óptima, pudimos reducir el peso en un 23% manteniendo la resistencia.

Introducción

En comparación con los plásticos convencionales no reforzados, los materiales reforzados con fibra de vidrio ofrecen la ventaja de una resistencia superior, pero tienen el inconveniente de una mayor gravedad específica debido a la presencia de las fibras de vidrio. Una complicación adicional del trabajo con materiales reforzados con fibra de vidrio es la necesidad de tener en cuenta la orientación de las fibras de vidrio durante el proceso de diseño.

En este artículo presentamos un caso práctico en el que aplicamos técnicas CAE de resina al rediseño de una rueda helicoidal utilizando poliacetal reforzado con fibra de vidrio. Nuestro proceso de rediseño identificó con éxito una forma modificada del componente que redujo el peso total y mantuvo un rendimiento equivalente al del componente original. Además, debido a que la precisión dimensional es particularmente importante para las ruedas helicoidales, utilizamos un análisis de deformación basado en el flujo para caracterizar la redondez (una medida clave de la precisión dimensional) del componente rediseñado, lo que confirmó que el diseño revisado cumplía con todas las especificaciones del producto.

Objetivo

Modificar la forma del componente para reducir el peso total

Confirme la redondez de la forma revisada del componente

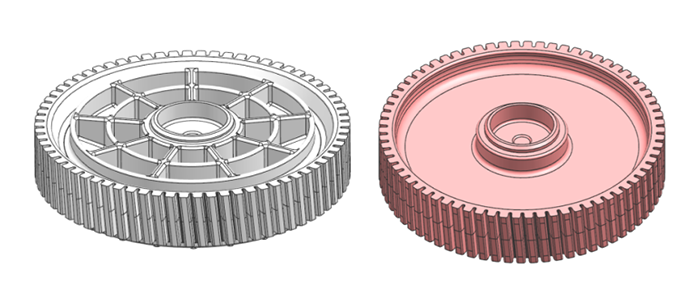

Propuesta de rediseño

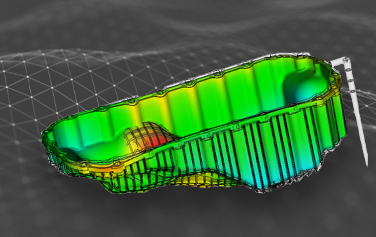

Como se muestra en la Figura 1, el diseño original del componente dependía de nervaduras para lograr la resistencia suficiente. Nuestro diseño revisado pudo eliminar estas nervaduras gracias al uso de poliacetal reforzado con fibra de vidrio, que tiene un módulo elástico 2,8 veces mayor que el del material del componente original. Esto demuestra cómo el uso de materiales de alta rigidez puede simplificar las formas de los componentes.

Aunque la densidad del material del componente aumentó en un 9%, la eliminación de las nervaduras redujo el peso total del componente en un 23%.

Figura 1: Componente original (izquierda) y componente rediseñado (derecha).

Análisis

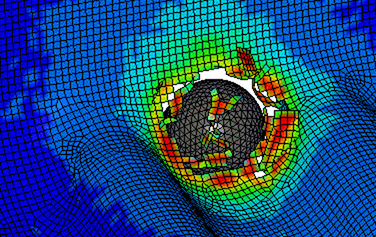

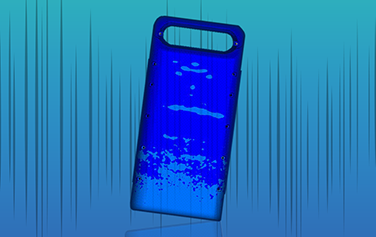

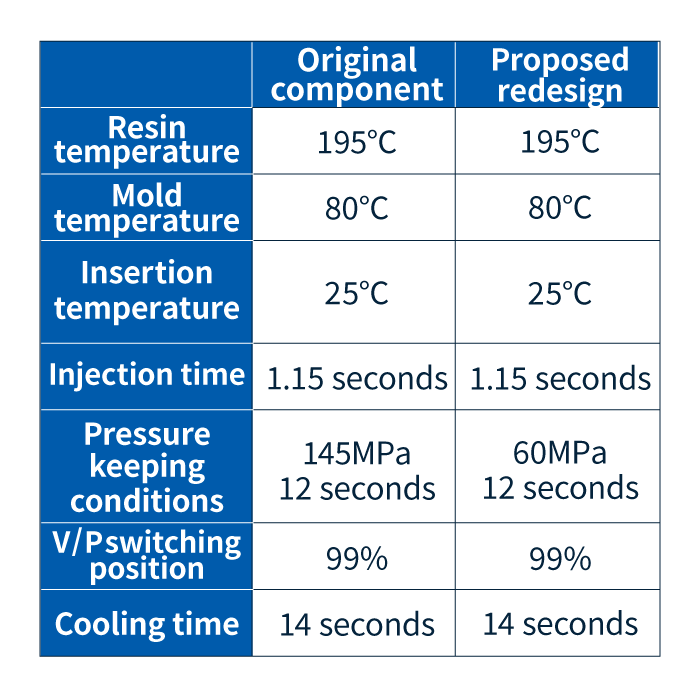

Caracterizamos la redondez utilizando las condiciones de análisis de flujo de fluido enumeradas en la Figura 2.

El componente original se fabricó con un material proporcionado por una empresa externa. El componente rediseñado se fabricó con un grado reforzado con fibra de vidrio de TENAC™-C de Asahi Kasei.

La redondez de un componente casi circular mide la desviación del componente con respecto a un círculo geométricamente perfecto (JIS B 0621-1984). Debido a que los engranajes dependen de un mecanismo extremadamente delicado de transferencia de par, que implica un engrane cuidadoso entre las formas tridimensionales de múltiples dientes de engranaje, las discrepancias en la forma de los dientes pueden degradar el rendimiento de la transferencia de par. Por lo tanto, el diámetro de la punta de cada diente de engranaje debe medirse cuidadosamente para garantizar que los engranajes se asemejen a círculos perfectos lo más posible.

Figura 2: Condiciones de análisis

Resultados

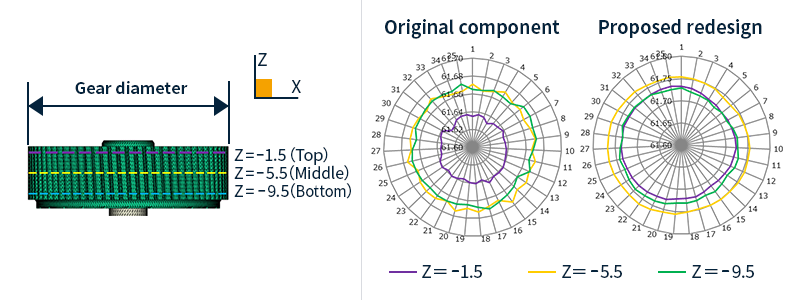

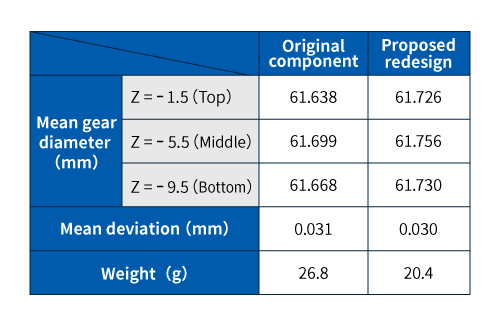

Como se muestra en la Figura 3, caracterizamos la redondez de nuestro componente rediseñado en tres posiciones (superior, central e inferior) y determinamos que la desviación media era de solo 0,03 mm, dentro de la tolerancia especificada para este componente. Por lo tanto, nuestro rediseño propuesto cumplió con todas las especificaciones del producto (Figura 4).

Figura 3: Posiciones (izquierda) y resultados (derecha) de las evaluaciones de redondez.

Figura 4: Resultados de las evaluaciones de redondez.

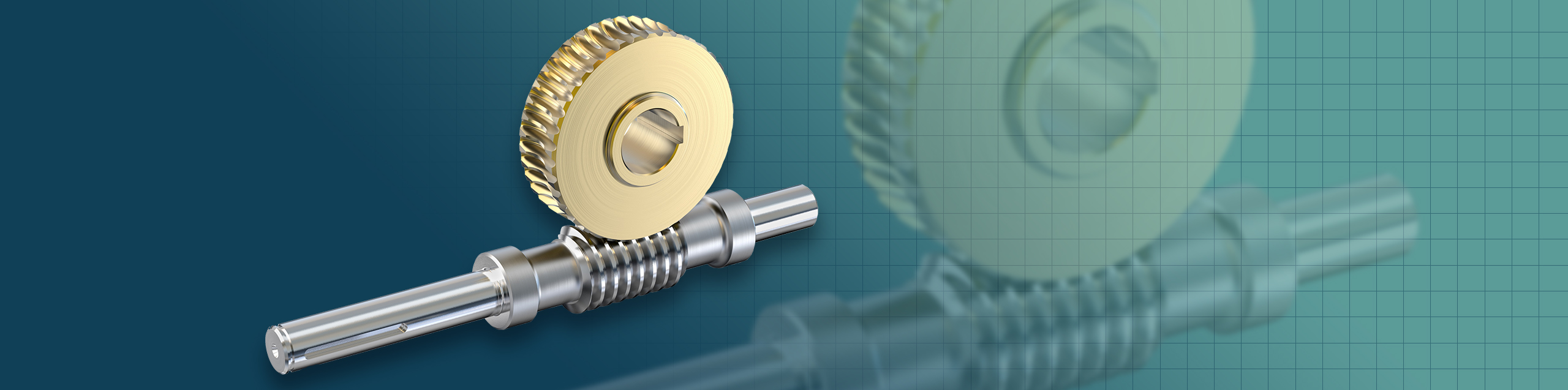

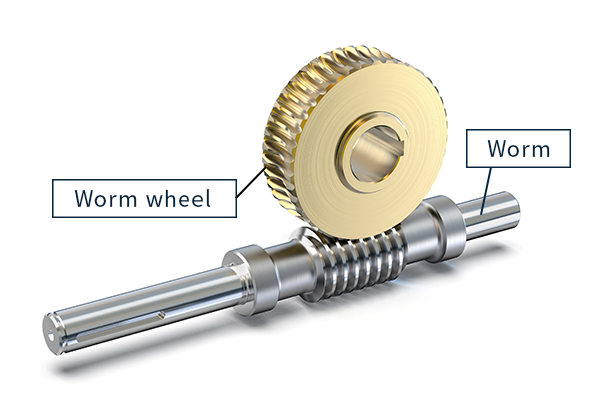

¿Qué son las ruedas helicoidales?

Los engranajes con dientes inclinados que se utilizan en los engranajes sinfín (transmisiones sinfín) se conocen como ruedas helicoidales. Un engranaje sinfín es un conjunto en el que un sinfín (una barra cilíndrica con dientes inclinados que se asemejan a las roscas de un tornillo) engrana en un ángulo de 90 grados con una rueda helicoidal. Las características de las ruedas helicoidales son que sus dientes tienen secciones transversales inusuales (diseñadas como si estuvieran destinadas a devorar lentamente a los sinfines) y están inclinados para engranar con las roscas inclinadas del sinfín. Las ventajas de los engranajes sinfín incluyen sus grandes relaciones de reducción de velocidad y su alto par de salida; sus desventajas incluyen la susceptibilidad a la abrasión y la generación de calor inducida por la fricción.

El grado de resina reforzada con fibra de vidrio utilizado en esta revisión de diseño exhibe una abrasión reducida en comparación con los materiales reforzados convencionales, una propiedad clave que motivó la dirección que tomamos para llegar a nuestro rediseño propuesto.

Figura 5: Engranajes helicoidales

Si tiene más preguntas sobre el análisis CAE o desea analizar los detalles de la revisión de su diseño, no dude en contactarnos.