- ARRIBA

- Fundamentos de los plásticos de ingeniería

- ¿Qué son las resinas de poliacetal (resinas POM)?

¿Qué son las resinas de poliacetal (resinas POM)?

Descripción general de las resinas de poliacetal: propiedades clave y métodos de moldeo y procesamiento

2023.03.15

¿Qué son las resinas de poliacetal (resinas POM)?

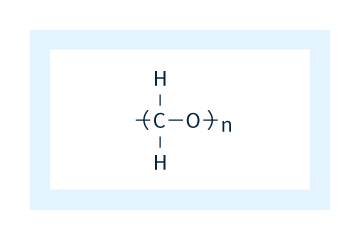

Las resinas de poliacetal (resinas POM) son una familia de plásticos de ingeniería cuyas estructuras químicas consisten en conjuntos ordenados de átomos en los que los grupos metilo (CH2) se alternan con átomos de oxígeno (O) (Figura 1). Debido a la regularidad de su composición química, las resinas de poliacetal forman fácilmente estructuras cristalinas y exhiben la cristalinidad más alta de todos los plásticos de ingeniería. (La cristalinidad de una resina es la fracción de su volumen ocupada por regiones cristalinas).

Figura 1: Estructura química del poliacetal.

Figura 1: Estructura química del poliacetal.

La gravedad específica del POM es de alrededor de 1,4 g/ cm3, que es relativamente alta en comparación con otros plásticos de ingeniería de uso general; esto se debe a las cortas distancias entre las moléculas en la estructura cristalina, lo que le confiere resistencia y estabilidad. Esta alta cristalinidad es responsable de muchas de las propiedades clave del POM. El POM también tiene un alto calor latente de cristalización, una medida de la cantidad de calor necesaria para cristalizar un material a partir de un estado fundido; este hecho tiene ramificaciones para el comportamiento de las resinas POM durante el proceso de moldeo.

En ausencia de aditivos colorantes, los productos moldeados hechos de POM tienen un color blanco lechoso. Esto se debe a la estructura del dominio cristalino: los cuerpos moldeados de POM incorporan regiones cristalinas de alta densidad y regiones no cristalinas de baja densidad, y la luz se propaga a través de los dos tipos de región a diferentes velocidades; esto da como resultado la difracción o reflexión de la luz en los límites entre las regiones cristalinas y no cristalinas, lo que produce un aspecto general blanco. Esto puede considerarse una propiedad común de todas las resinas cristalinas.

Propiedades de la resina de poliacetal (resina POM)

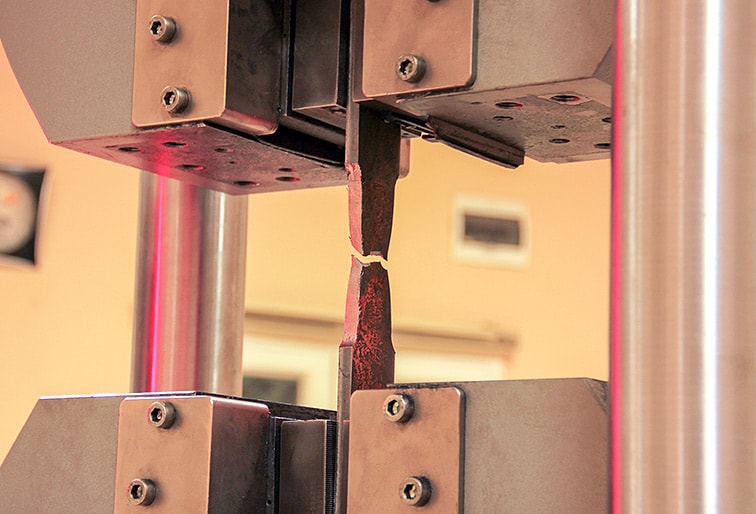

La alta cristalinidad de las resinas de POM proporciona a estos materiales excelentes propiedades mecánicas, incluidas la resistencia y la rigidez. Además, la estructura cristalina tiende a restringir el cambio de posición de las moléculas entre sí, lo que garantiza una alta tasa de recuperación elástica y otorga a las resinas de POM altas calificaciones en las categorías de rendimiento requeridas para los componentes mecánicos, incluida la resistencia a la fatiga repetida (falla del material inducida por estrés repetido, incluso a niveles bajos) y la fluencia (un fenómeno en el que los materiales sometidos a estrés durante largos períodos de tiempo exhiben una distorsión significativa de la forma). Además, las moléculas incrustadas en las estructuras cristalinas no migran cuando entran en contacto cercano con otros materiales, lo que hace que las resinas de POM sean resistentes a la abrasión.

El POM tiene una temperatura de transición vítrea extremadamente baja de -50 °C; a temperaturas de trabajo típicas, el movimiento de las cadenas moleculares en las regiones no cristalinas de los cuerpos de POM produce una consistencia similar al caucho que es robusta y resistente a la ruptura.

En general, las moléculas de disolventes orgánicos tienen dificultades para penetrar en el interior de los materiales cristalinos. Por este motivo, la alta cristalinidad de las resinas de POM las hace muy resistentes a los disolventes orgánicos. Por otro lado, el POM no presenta resistencia a los ácidos y solo una resistencia débil a los álcalis, por lo que se requiere precaución al utilizar POM con sustancias inorgánicas. Una complicación adicional es que, una vez que el POM comienza a descomponerse, los productos de descomposición muestran su propia actividad química y sirven para promover una mayor descomposición. La descomposición del POM se promueve no solo por el calor, sino también, especialmente, por la radiación infrarroja. Por este motivo, para los productos destinados a ser utilizados en exteriores es importante seleccionar grados de POM que hayan sido sometidos a un tratamiento de impermeabilización.

Tipos de resina de poliacetal (resina POM) y cómo seleccionarla

3-1. Homopolímeros y copolímeros

(1) Diferencias en la estructura de la cadena molecular

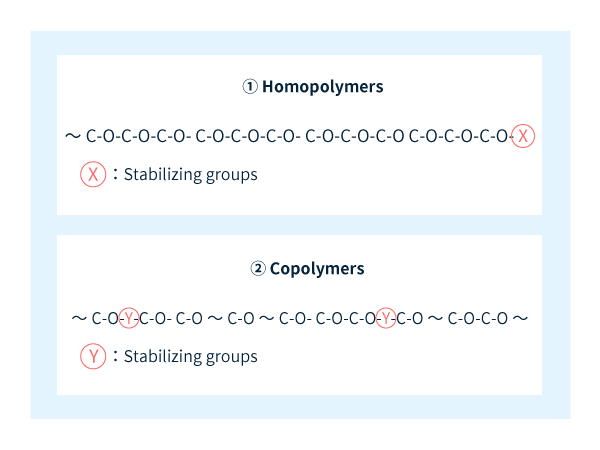

Debido a que las cadenas de poliacetal puro son químicamente inestables, deben modificarse mediante la adición de regiones estabilizadoras (grupos estabilizadores) para obtener materiales útiles en la práctica. Existen dos formas de hacerlo.

El primer enfoque, ilustrado en la Figura 2-1, consiste en añadir grupos estabilizadores (indicados por X en la figura) a los extremos de las cadenas moleculares de poliacetal. Esto produce cadenas moleculares que, además de los grupos estabilizadores en sus extremos, consisten exclusivamente en estructuras de acetal, y el material resultante se conoce como homopolímero. El enfoque alternativo es mezclar sustancias que proporcionan grupos estabilizadores con otros ingredientes crudos antes de la polimerización; como se ilustra en la Figura 2-2 (grupos estabilizadores indicados por Y en la figura), esto produce cadenas moleculares que incorporan grupos estabilizadores en sus interiores, no solo en sus extremos. El material producido de esta manera, conocido como copolímero, contiene una mayor abundancia de grupos estabilizadores en comparación con el homopolímero.

Figura 2: Grupos estabilizadores en estructuras moleculares de homopolímeros (arriba) y copolímeros (abajo)

Figura 2: Grupos estabilizadores en estructuras moleculares de homopolímeros (arriba) y copolímeros (abajo)

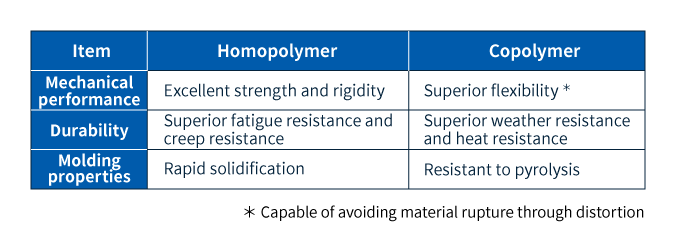

Además de prevenir la degradación del material, los grupos estabilizadores también sirven para retrasar la cristalización y disminuir el punto de fusión; estos fenómenos están relacionados con las diferentes propiedades materiales de los homopolímeros y copolímeros, como se resume en la Tabla 1. En la práctica, la elección del material homopolímero frente al copolímero a menudo está determinada por la naturaleza de la aplicación en cuestión.

Tabla 1: Comparación de propiedades clave de materiales homopolímeros y copolímeros.

Tabla 1: Comparación de propiedades clave de materiales homopolímeros y copolímeros.

(2) Diferencias entre homopolímeros y copolímeros

Los materiales homopolímeros se cristalizan fácilmente y los cuerpos moldeados formados a partir de homopolímeros tienden a exhibir una alta cristalinidad, lo que da como resultado puntos de fusión más altos y mayor resistencia y elasticidad en comparación con los copolímeros. Una consecuencia de estas propiedades es la excelente resistencia a la fluencia y a la fatiga de los materiales homopolímeros. Por otro lado, los copolímeros se distinguen por sus excelentes propiedades ambientales; en comparación con los homopolímeros, los copolímeros exhiben una resistencia superior a la degradación causada por compuestos inorgánicos (incluidos ácidos y álcalis), calor, aire, radiación infrarroja y otros factores.

3-2. Viscosidad fundida

Las propiedades materiales de los polímeros están directamente relacionadas con la longitud de las cadenas moleculares que contienen: en general, las cadenas moleculares más largas producen una mayor resistencia a la fluencia y la fatiga, pero también una mayor viscosidad en estado fundido, lo que hace que los materiales sean más difíciles de moldear en las formas deseadas. Para ofrecer a nuestros clientes una amplia gama de opciones que equilibren el rendimiento y el comportamiento de moldeo, Asahi Kasei desarrolla y vende un espectro completo de grados de materiales con cadenas moleculares de diferentes longitudes. Como la gran mayoría de los productos de POM se producen mediante moldeo por inyección, los grados de materiales optimizados para este propósito constituyen el núcleo de nuestra línea; los grados de baja viscosidad (alta fluidez) con cadenas moleculares más cortas se utilizan normalmente para componentes moldeados por inyección en miniatura, mientras que los grados de alta viscosidad con cadenas moleculares más largas se utilizan para componentes moldeados por extrusión o componentes que requieren alta resistencia mecánica o resistencia.

3-3. Grados reforzados por resistencia

La resistencia y rigidez de los plásticos se puede mejorar añadiendo agentes de refuerzo como fibras de vidrio o micropartículas inorgánicas. Aunque es difícil preservar la afinidad del POM por dichos agentes de refuerzo (y, por lo tanto, el efecto de refuerzo de la resistencia de los aditivos de refuerzo no es tan significativo para el POM como para otras resinas de poliamida), Asahi Kasei ofrece, no obstante, una amplia gama de grados que cuentan con mejoras en la estabilidad dimensional, la conductividad eléctrica y otras propiedades.

3-4. Grados de resistencia a la intemperie

En general, para los productos destinados a su uso en entornos exteriores, Asahi Kasei ofrece grados de material tratados con aditivos resistentes a la intemperie. En algunos casos, también se pueden desarrollar grados especializados, en los que los tipos y volúmenes de estos aditivos están optimizados para entornos de uso específicos. Debido a la amplia variedad de propiedades de reactividad que presentan los aditivos resistentes a la intemperie, los grados resistentes a la intemperie pueden comportarse de manera diferente en diferentes entornos de uso; por lo tanto, se debe verificar cuidadosamente que los grados de material seleccionados funcionen como se espera en los entornos de uso previstos y no presenten otros problemas de rendimiento.

3-5.Grados de lubricación

Debido a que el POM es un material común para engranajes, guías, montajes de ejes y otros componentes destinados a usarse con piezas móviles, Asahi Kasei desarrolla y vende grados de material con propiedades lubricantes mejoradas. Debido a la amplia variedad de movimientos deslizantes y condiciones de uso a las que pueden estar sujetos los componentes, puede que no sea fácil identificar el material óptimo para una aplicación determinada; recomendamos investigar cuidadosamente una variedad de opciones y probar los materiales en condiciones que imiten de cerca los entornos operativos reales antes de tomar la decisión final.

3-6. Propiedades de moldeo de los materiales POM

Los componentes formados a partir de POM a menudo están sujetos a límites estrictos en cuanto a precisión dimensional y requisitos exigentes de rendimiento funcional; estos casos requieren una atención cuidadosa a las siguientes propiedades de moldeo características de los materiales POM.

(1) Las propiedades físicas de los materiales POM pueden degradarse si se mantienen durante mucho tiempo en cilindros de alta temperatura.

(2) En determinadas condiciones de moldeo, la degradación de los materiales POM en los moldes puede generar productos de degradación que contaminan los moldes.

(3) Debido a su alta cristalinidad, los materiales POM exhiben una alta tasa de contracción durante el moldeo.

(4) Debido a su alto calor latente de cristalización, los materiales POM son difíciles de fundir y de solidificar.

Las propiedades (1) y (2), que son comunes a todos los materiales POM, pueden abordarse mediante la mezcla con varios ingredientes, pero aún así requieren una atención cuidadosa durante el proceso de moldeo. La propiedad (3) se deriva de las mismas propiedades de cristalinidad responsables del alto rendimiento del POM y, por lo tanto, es intrínsecamente inevitable. La propiedad (4), que también está relacionada con la cristalinidad, requiere que se suministre calor en cantidades suficientes para la fusión y se elimine en cantidades suficientes para la solidificación. Asahi Kasei también ofrece grados de POM de alto ciclo; estos se someten a un tratamiento que acelera el inicio de la cristalización durante la solidificación, lo que permite una reducción en los tiempos de enfriamiento.

Aplicaciones de la resina de poliacetal (resina POM)

Muchas aplicaciones de POM están diseñadas para aprovechar la alta resistencia y rigidez de los materiales de POM, así como sus propiedades de deslizamiento superiores; ejemplos conocidos de la vida cotidiana incluyen cremalleras de prendas de vestir (Figura 3) y accesorios de equipaje (Figura 4). Estos ejemplos también ilustran cómo el comportamiento similar al de un resorte de los materiales de POM se aprovecha comúnmente en entornos prácticos.

Figuras 3/4: Las aplicaciones comunes de los materiales POM incluyen cremalleras para prendas de vestir (izquierda) y accesorios para equipaje (derecha).

Figuras 3/4: Las aplicaciones comunes de los materiales POM incluyen cremalleras para prendas de vestir (izquierda) y accesorios para equipaje (derecha).

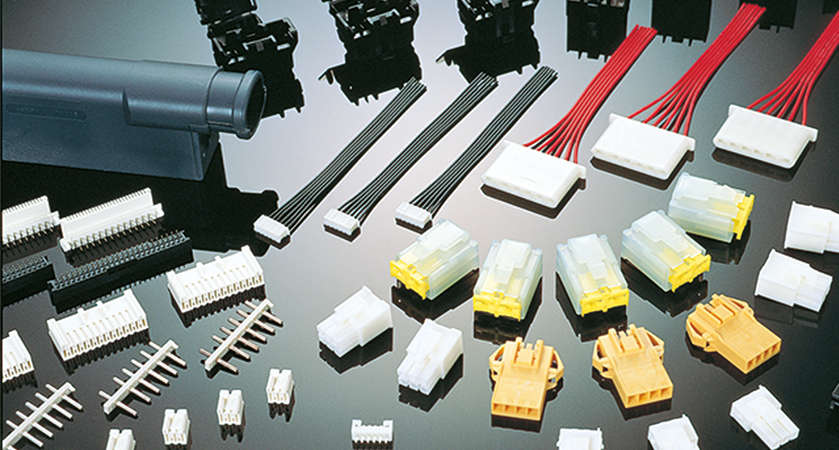

El POM también es una opción común de material para mover componentes en sistemas eléctricos, incluidos deslizadores de interruptores, engranajes y levas. En aplicaciones industriales, los sujetadores hechos de POM pueden reemplazar tornillos y pernos de metal para ayudar a agilizar los procesos de ensamblaje. Debido a que los materiales POM muestran un excelente comportamiento de deslizamiento sin necesidad de lubricación, son una opción ideal para mover componentes que funcionan cerca de sistemas electromagnéticos o vías ópticas, donde el riesgo de contaminación prohíbe el uso de lubricantes.

Las piezas móviles fabricadas con POM también se utilizan en instrumentos de precisión como unidades de disco y mecanismos de alimentación de papel, donde ayudan a reducir el ruido de funcionamiento y a evitar la contaminación causada por aceites lubricantes.

El POM es un material de elección habitual para los componentes de los automóviles, en particular las piezas móviles, como los engranajes del motor, los sistemas de las puertas, las bases de los espejos, los reposacabezas y los ajustadores de los asientos. Las manijas de las puertas son un ejemplo de un componente interior que está integrado monolíticamente con una pieza móvil y para el que es esencial una apariencia atractiva. La excelente resistencia del POM a los solventes orgánicos también lo convierte en un material ideal para los componentes del sistema de combustible.

En la industria de la construcción, el POM se utiliza para componentes de marcos de ventanas, como ruedas de puertas corredizas, componentes de rieles de cortinas y válvulas de suministro de agua. De manera similar, en la maquinaria general, el POM se utiliza ampliamente como material para sistemas de transmisión de fuerza y varios tipos de componentes deslizantes y aglutinantes.

Método de procesamiento de moldeo de resina de poliacetal (resina POM)

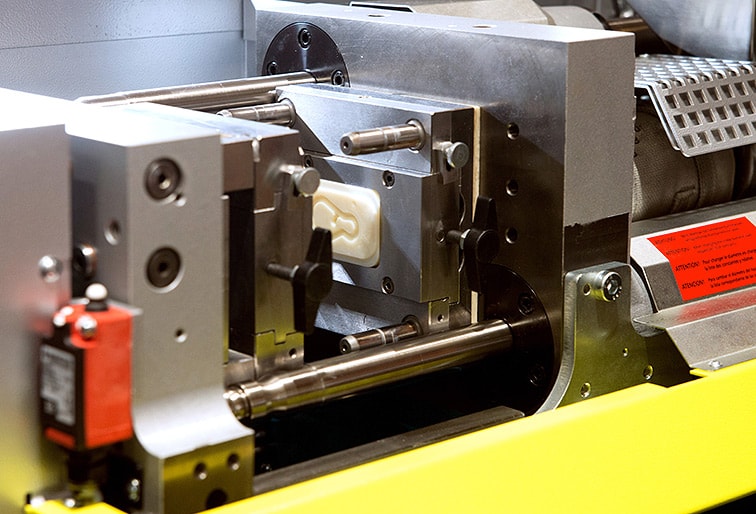

El moldeo por inyección es la técnica más común para fabricar componentes de POM. Dos requisitos previos clave para el éxito del moldeo por inyección son (1) tener en cuenta la probabilidad de que se produzca una contracción significativa durante el moldeo y (2) garantizar que el moldeo se realice en condiciones adecuadas.

La alta cristalinidad de los materiales POM garantiza una tasa de contracción relativamente alta durante el moldeo: alrededor del 2 %. Debido a que las tasas de contracción precisas dependen de las condiciones de moldeo, los productos que exigen una alta precisión dimensional deben moldearse en condiciones cuidadosamente ajustadas y en moldes configurados adecuadamente.

Un parámetro clave que debe ajustarse cuidadosamente es la temperatura a la que se calienta la resina fundida durante el proceso de moldeo: si se establece esta temperatura demasiado alta, se puede producir una degradación térmica del material, mientras que si se establece demasiado baja, puede impedir que la resina se funda por completo, lo que degrada la calidad de los productos moldeados. También es importante que los moldes se desgasifiquen por completo; una ventilación inadecuada de los gases de los moldes no solo puede provocar que las piezas se queden sin material, sino que también puede inducir la degradación del material.

Además del moldeo por inyección, el POM crudo también se puede proporcionar en forma de varillas para cortar o placas para moldeo por extrusión. Debido al cambio significativo en el volumen que acompaña a la cristalización del POM, al formar componentes sólidos se debe tener cuidado de suministrar volúmenes adecuados de resina fundida para evitar la formación de huecos. La baja viscosidad fundida del POM lo hace inadecuado para algunos métodos de moldeo, incluidos el moldeo por soplado y el moldeo al vacío.

Después del moldeado, los componentes de POM pueden someterse a una variedad de tratamientos secundarios; para algunos procesos, como la pintura, la impresión, el enchapado y la unión adhesiva, puede ser necesario un paso de activación de la superficie para lograr un buen rendimiento. Para los productos fabricados con componentes de POM, existen diversas técnicas de ensamblaje, como uniones atornilladas, uniones a presión y uniones soldadas.

Calentamiento global y resina de poliacetal (resina POM)

El desafío del calentamiento global es un problema cada vez más grave que afecta a toda la humanidad. En comparación con los plásticos de uso general, el POM se utiliza en volúmenes relativamente pequeños en todo el mundo y rara vez se utiliza para fabricar plásticos de un solo uso, por lo que rara vez se lo menciona en los debates sobre el medio ambiente de la Tierra. Sin embargo, de todas las diversas formas de plástico que se utilizan en la actualidad, el POM tiene una huella ambiental inusualmente mínima, que podría reducirse aún más en los próximos años.

6-1. Uso del carbono

Como se ha señalado anteriormente, el POM puede describirse mediante la fórmula química (CH2O)n, a partir de la cual un cálculo sencillo arroja una proporción de carbono del 40%, un valor extremadamente pequeño en comparación con otros materiales plásticos. Por ejemplo, el polietileno, un ejemplo típico de plástico de uso general, tiene una proporción de carbono del 85%, más del doble que el POM. Esto significa que los materiales de POM, en cada etapa del ciclo de vida del producto, desde la fabricación hasta el descarte, tienen una huella ambiental categóricamente menor que otros tipos de plásticos.

6-2. Producción de POM a partir de componentes de biomasa

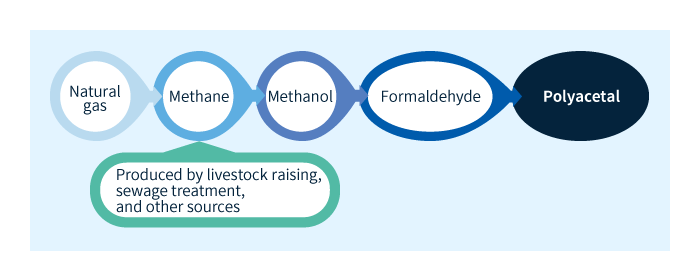

El POM se fabrica mediante procesos industriales como el que se muestra en la Figura 5. El metanol, un ingrediente intermedio en este proceso, se produce más comúnmente mediante la oxidación del metano derivado del gas natural. Sin embargo, también es posible producir metanol mediante la fermentación de biomasa.

En este sentido, es importante señalar que el metano, el precursor a partir del cual se produce el metanol, es un gas con efectos de invernadero aún más significativos que los del CO2; el metano se produce en la cría de ganado, se emite desde lagos, pantanos y arrozales y se genera en plantas de tratamiento de aguas residuales. Por estas razones, los protocolos para restringir las emisiones y garantizar la utilización eficiente del metano (siguiendo disposiciones similares para el CO2) son un foco de investigación activa en la actualidad, y el uso de POM para una gestión eficaz del metano ofrece una vía prometedora hacia un futuro libre de la dependencia de los combustibles fósiles.

Figura 5: Producción de poliacetal

Figura 5: Producción de poliacetal

Columna: Núcleos cristalinos

Cuando las resinas cristalinas están en estado fundido, sus cadenas moleculares exhiben un movimiento molecular activo y se mueven libremente unas alrededor de otras. A medida que la temperatura desciende por debajo del punto de fusión, estas cadenas se asientan en configuraciones alargadas y comienzan a formar cristales con cadenas moleculares vecinas. Estos cristales luego continúan creciendo al incorporar cadenas moleculares cercanas, lo que promueve la solidificación del material.

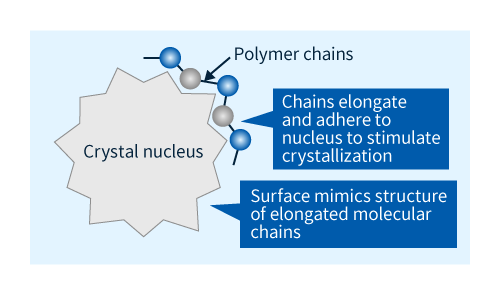

La naturaleza de este mecanismo asegura que la rapidez de la solidificación inducida por enfriamiento se vea afectada por el inicio inicial de la cristalización; las sustancias que promueven este proceso se conocen como núcleos cristalinos. Los núcleos cristalinos son cuerpos sólidos cuyas superficies imitan las estructuras alargadas de las cadenas moleculares; su función es estimular la cristalización incorporando cadenas moleculares cercanas, como se ilustra esquemáticamente en la Figura 6. La adición de núcleos cristalinos tiene las siguientes consecuencias para el proceso de solidificación de la resina:

• La cristalización comienza a temperaturas más altas.

• el número de cristales aumenta

• la cristalización avanza más rápidamente

• la sustancia solidificada tiene mayor cristalinidad

• Los cuerpos moldeados contienen menos defectos internos.

Los núcleos de cristal se utilizan en el moldeo de productos POM para acortar los tiempos de enfriamiento y reducir el número de defectos residuales en los artículos moldeados.

Figura 6: Representación esquemática del papel de los núcleos cristalinos en la estimulación de la cristalización.

Figura 6: Representación esquemática del papel de los núcleos cristalinos en la estimulación de la cristalización.

(Escrito por Isao Sato, Oficina Técnica de Isao Sato)

Asahi Kasei se dedica a proporcionar una línea completa de productos de plástico de ingeniería y a aprovechar nuestra experiencia tecnológica única para mejorar el rendimiento del producto. Comuníquese con nosotros para hacer preguntas, analizar inquietudes y solicitar muestras.

Comuníquese con nosotros para hacer preguntas, discutir inquietudes y solicitar muestras.