- ARRIBA

- Fundamentos de los plásticos de ingeniería

- ¿Qué son los policarbonatos (PC)?

¿Qué son los policarbonatos (PC)?

Descripción general de los policarbonatos (PC): propiedades clave y aplicaciones comunes

2023.10.02

¿Qué son los policarbonatos (PC)?

Los policarbonatos (PC) son una familia de plásticos de ingeniería de uso general no cristalinos y los únicos materiales transparentes entre los diversos tipos de plásticos de ingeniería de uso general. Las resinas de PC son un término colectivo que se utiliza para referirse a los polímeros en los que los monómeros están encadenados entre sí por grupos carbonato a través de enlaces conocidos como enlaces de éster de carbonato. La excelente resistencia al impacto, la transparencia, la resistencia al calor (altas temperaturas de transición vítrea alrededor de Tg ~ 150 °C) y la estabilidad dimensional de los policarbonatos los convierten en una buena opción de material para una amplia gama de aplicaciones. Por otro lado, los enlaces de éster en los policarbonatos los hacen menos resistentes a los productos químicos que otros materiales (con especial susceptibilidad a los álcalis y a los disolventes a base de hidrocarburos aromáticos, como los aceites), y los policarbonatos también son vulnerables a la hidrólisis en entornos cálidos y húmedos.

Producción de policarbonatos (PC)

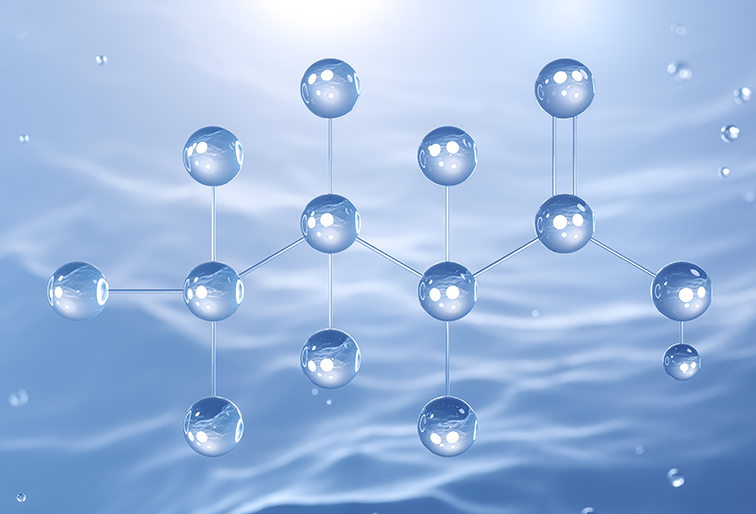

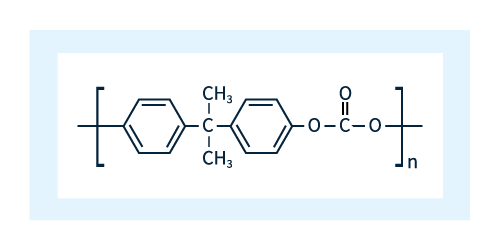

La estructura química básica de los policarbonatos se muestra en la Figura 1.

Figura 1: Estructura química de los policarbonatos

Figura 1: Estructura química de los policarbonatos

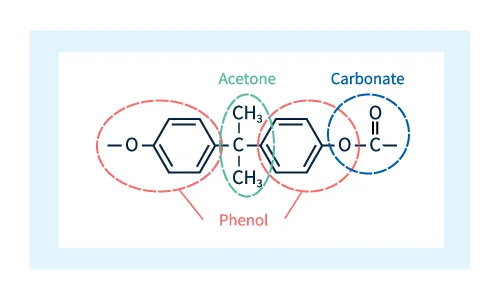

Como se muestra en la Figura 2, la unidad representada en la Figura 1 está compuesta de 4 componentes moleculares: dos fenoles (líneas discontinuas rojas), una acetona (línea discontinua verde) y un carbonato (línea discontinua azul).

Figura 2: Componentes moleculares del policarbonato

Figura 2: Componentes moleculares del policarbonato

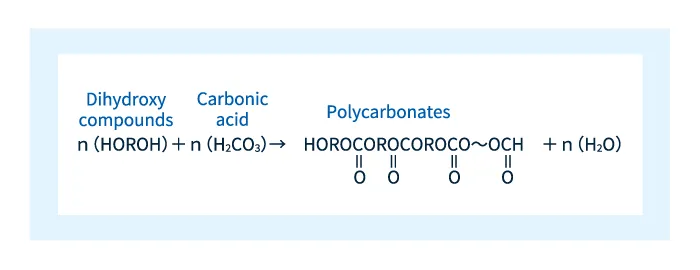

El término policarbonato deriva de la presencia de carbonato en la Figura 2. Más específicamente, los policarbonatos son materiales que consisten en cadenas de polímeros formadas a través de reacciones repetidas de compuestos dihidroxi con moléculas de carbonato, como se muestra en la Figura 3.

Figura 3: Reacción que produce policarbonatos.

Figura 3: Reacción que produce policarbonatos.

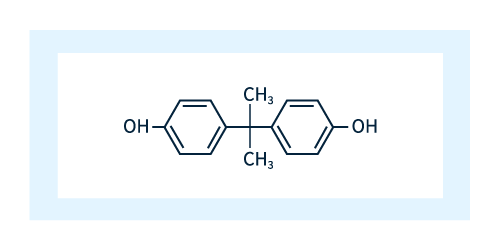

La variación de la unidad marcada con R en la Figura 3 permite la creación de varios policarbonatos distintos; la unidad R elegida para la producción industrial es el bisfenol A (BPA). Como se muestra en la Figura 4, el BPA consiste en dos moléculas de fenol conectadas por una molécula de acetona y es un ingrediente común en productos como pinturas y adhesivos.

Figura 4: Bisfenol A

Figura 4: Bisfenol A

Existen múltiples técnicas para fabricar policarbonatos, que se distinguen según la sustancia con la que se hace reaccionar el BPA. Estos métodos se describen en la siguiente tabla.

| Enfoque interfacial (polimerización interfacial) | El BPA y el fosgeno se mezclan, reaccionan y polimerizan en presencia de catalizadores. Este método permite ajustar fácilmente las masas moleculares y produce policarbonatos de excelente transparencia. |

|---|---|

| Enfoque catalítico (proceso de intercambio de ésteres) | El BPA y el carbonato de difenilo (DPC) se mezclan, reaccionan y polimerizan en presencia de catalizadores. |

| El proceso sin fosgeno de Asahi Kasei | El BPA reacciona con DPC (fabricado a partir de CO2 y óxido de etileno (EO)) y se polimeriza. Entre las ventajas se encuentran el uso de CO2 como ingrediente y la no utilización de fosgeno, un gas altamente tóxico, como ingrediente. Cabe señalar que Asahi Kasei no fabrica PC por sí misma, sino que otorga licencias de esta tecnología a productores de PC de todo el mundo. https://www.asahi-kasei.co.jp/tlb/en/index.html |

Características de los policarbonatos (PC)

·Transparencia:

Entre todos los plásticos de ingeniería de uso general, los policarbonatos son las únicas resinas transparentes. Los tipos de materiales transparentes típicos ofrecen una transmisión de luz visible del 85-90 % (para un espesor de material de 2 mm).

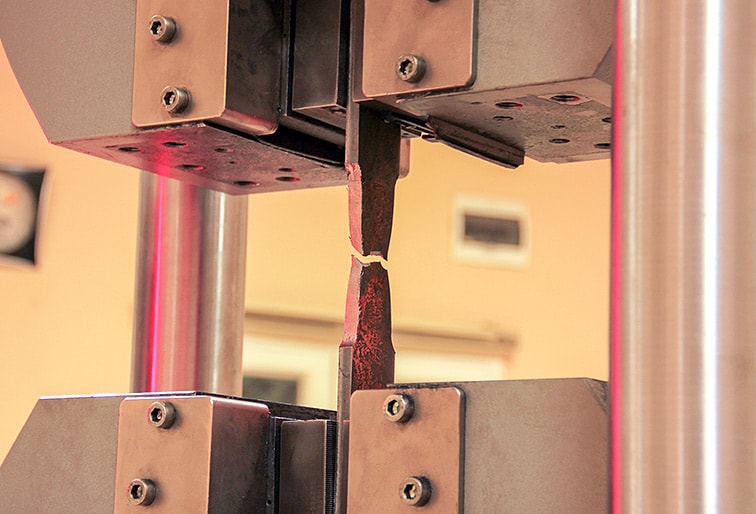

• Resistencia al impacto:

De todos los plásticos, los policarbonatos ofrecen los niveles más altos de resistencia al impacto.

• Resistencia al calor:

Con temperaturas de transición vítrea cercanas a los 150 °C, los policarbonatos ofrecen propiedades mecánicas estables en un amplio rango de temperaturas. Las temperaturas típicas de deflexión térmica (para los grados de materiales generales, no reforzados por resistencia) son de alrededor de 120-130 °C bajo una carga pesada de 1,80 MPa.

• Estabilidad dimensional:

Debido a que los policarbonatos son resinas no cristalinas, presentan una contracción mínima durante el moldeo y una variación dimensional mínima bajo la absorción de agua.

• Propiedades autoextinguibles:

Los grados típicos de policarbonato ofrecen una alta resistencia al fuego según el nivel UL 94 V-2. También se pueden agregar aditivos retardantes de llama para aplicaciones que exigen niveles más altos de resistencia al fuego.

• Los policarbonatos son susceptibles a la influencia de álcalis y disolventes a base de hidrocarburos aromáticos como los aceites.

• Los enlaces éster en los policarbonatos los hacen vulnerables a la hidrólisis en ambientes cálidos y húmedos.

Entre las características más atractivas de los policarbonatos se encuentran su transparencia y sus buenas propiedades mecánicas, en particular su excelente resistencia al impacto. Los policarbonatos también ofrecen una alta precisión dimensional, ya que su estructura no cristalina garantiza una contracción mínima durante el moldeo.

Aplicaciones de los policarbonatos

Considerando el volumen de material utilizado, las principales aplicaciones de los policarbonatos son dispositivos eléctricos y electrónicos, equipos de oficina, películas y láminas y piezas de automóviles.

En los últimos años, la demanda de materiales de iluminación LED para dispositivos eléctricos/electrónicos y equipos de oficina ha crecido significativamente. La excelente transparencia óptica y la resistencia al calor de los policarbonatos los convierten en un material ideal para lentes. En electrodomésticos para el hogar y la oficina, los materiales de aleación que combinan policarbonatos con ABS se utilizan ampliamente como materiales para chasis y cajas de instrumentos. Entre las razones para adoptar los policarbonatos se encuentran sus buenas propiedades de moldeo, la facilidad con la que se pueden colorear, su resistencia al fuego y su resistencia al impacto.

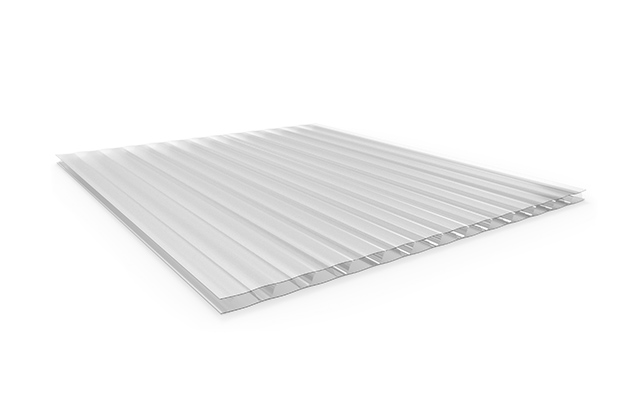

En la construcción de edificios y la ingeniería civil, la alta transparencia y la excelente resistencia al impacto de los policarbonatos los convierten en una opción ampliamente utilizada como material para películas y láminas. Los paneles de visualización de cristal líquido son otra aplicación de gran volumen de los policarbonatos.

En el sector de la automoción, quizás la aplicación más destacada de los policarbonatos sea en los faros de los vehículos (Figura 5). Las fuentes de luz modernas, los avances en el diseño térmico, el desarrollo de técnicas de endurecimiento de superficies y otros factores han llevado al uso de policarbonatos en la mayoría de los vehículos nuevos, donde también ayudan a reducir el peso total. Los policarbonatos también se utilizan para otros componentes transparentes, como paneles de instrumentos y diversos tipos de lentes, y para componentes exteriores como rejillas, así como para componentes interiores y estructurales como botones e interruptores.

Además de las aplicaciones mencionadas anteriormente, los DVD y otros discos ópticos (Figura 5) también se fabrican con policarbonatos; la excelente transparencia y resistencia al calor de las resinas de PC las convierten en un material ideal para esta aplicación, pero la creciente prevalencia de la distribución de contenidos basada en Internet ha provocado una disminución de la demanda.

Figura 5: Las aplicaciones comunes de los policarbonatos incluyen faros de vehículos (izquierda) y discos ópticos (derecha)

Figura 5: Las aplicaciones comunes de los policarbonatos incluyen faros de vehículos (izquierda) y discos ópticos (derecha)

Policarbonatos y resinas EPI modificadas: una comparación de las características clave y las principales aplicaciones

Además de los policarbonatos, la categoría de plásticos de ingeniería no cristalinos también incluye resinas de EPI modificadas. En esta sección, comparamos brevemente las características clave de estas dos familias de materiales y describimos las diferentes formas en que se utilizan.

| Policarbonato | EPI modificado | |

|---|---|---|

| Gravedad específica/reducción de peso | ++++ | +++++ |

| Baja absorción de agua | ++++ | +++++ |

| Resistencia a la hidrólisis | +++ | +++++ |

| Resistencia al fuego | +++++ (dependiendo del grado) | |

| Propiedades de moldeo | +++++ (dependiendo del grado) | |

| Propiedades eléctricas | ++++ | +++++ |

| Resistencia al calor | +++++ (dependiendo del grado) | |

| Propiedades ópticas | Transparencia | Falta de transparencia |

| Coloración / decoloración | Puede ser coloreado | Puede colorearse, pero puede producirse una decoloración amarilla. |

| Resistencia al impacto | +++++ | +++ |

| Resistencia a ácidos y álcalis | +++ | +++++ |

| Resistencia a disolventes orgánicos | ++ | ++ |

Tabla: Propiedades de los policarbonatos y resinas EPI modificadas

Aplicaciones de los policarbonatos

Debido a que los policarbonatos son transparentes y se pueden colorear, se utilizan ampliamente para componentes ópticos y componentes que afectan la apariencia externa de los productos. Los policarbonatos son particularmente ideales para aplicaciones que exigen tanto transparencia como alta resistencia al impacto, y se utilizan comúnmente para componentes automotrices y componentes ópticos que requieren alta resistencia al calor.

Aplicaciones de resinas EPI modificadas

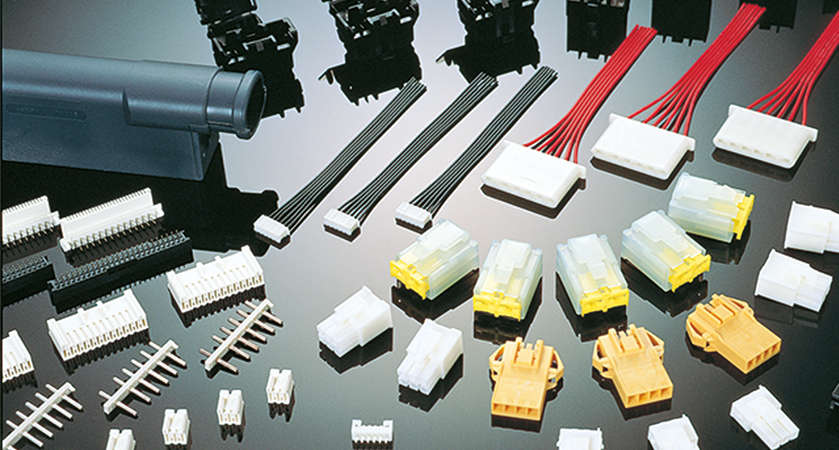

Las resinas de EPP modificadas se utilizan en una variedad de aplicaciones aprovechando sus propiedades ventajosas, que incluyen baja gravedad específica (útil para la reducción de peso), resistencia a la hidrólisis, resistencia química, buen comportamiento eléctrico y alta precisión dimensional. Ejemplos de tales aplicaciones incluyen componentes periféricos de sistemas de baterías de iones de litio, conectores para generadores de energía solar, productos necesarios para sistemas de comunicación 5G y otras aplicaciones que, aunque quizás no sean prominentemente visibles en la vida cotidiana, son, no obstante, omnipresentes en el mundo moderno.

Método de procesamiento de policarbonato (PC)

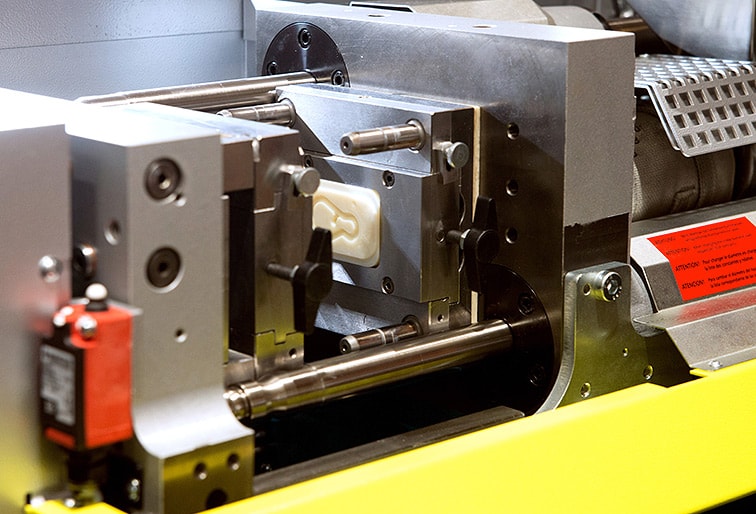

Debido a que los policarbonatos se utilizan con frecuencia en campos que exigen una alta precisión dimensional y una baja distorsión de la forma, los métodos para facilitar el flujo de material en los moldes para el moldeo por inyección (y las técnicas para mejorar las propiedades de transferencia de las superficies de los cuerpos moldeados) son un foco de esfuerzos de desarrollo continuo. Un ejemplo es la técnica de moldeo por compresión por inyección desarrollada para discos ópticos; en este enfoque, la cavidad se ensancha durante el relleno de material para permitir que la resina fundida fluya más fácilmente, y luego se restaura a su espesor original para garantizar una transferencia de superficie de alta precisión. Otro ejemplo es el desarrollo de tratamientos de endurecimiento de superficies para componentes automotrices que requieren una alta resistencia al daño por abrasión.

Puntos a tener en cuenta al utilizar policarbonato (PC)

La alta viscosidad fundida de los policarbonatos requiere ciertas disposiciones especiales para los moldes y procedimientos de moldeo, sin las cuales los productos moldeados pueden contener defectos, distorsiones de forma o grietas.

La resistencia química de los policarbonatos, aunque relativamente alta entre los materiales transparentes, está limitada en última instancia por sus estructuras no cristalinas y sus enlaces de carbonato, por lo que requiere un ajuste cuidadoso de las condiciones de moldeo para minimizar la distorsión de la forma. También se debe tener cuidado de evitar la adhesión de lubricantes de la máquina durante las etapas de procesamiento y de seleccionar agentes desmoldantes que garanticen un impacto residual mínimo. De manera similar, al utilizar productos de policarbonato moldeado, se debe tener cuidado de seleccionar solo aerosoles y productos de limpieza que eviten efectos secundarios indeseables.

Policarbonatos (PC) y sostenibilidad ambiental

Como se explicó en la Sección 2, Producción de policarbonatos, Asahi Kasei ha desarrollado un proceso práctico sin fosgeno para fabricar policarbonato utilizando CO2 y EO como ingredientes. Este proceso, que no utiliza fosgeno, un gas altamente tóxico, ni cloruro de metileno, un supuesto carcinógeno, está diseñado para priorizar la seguridad, y su tecnología ha sido licenciada a productores de PC de todo el mundo.

Asahi Kasei también ofrece grados de policarbonato basados en métodos de balance de masa para compatibilidad con biomasa. Aunque el BPA, un ingrediente utilizado para fabricar policarbonato, se produce a partir de fenol, estos métodos utilizan sustancias derivadas de ingredientes de biomasa para este fenol.

El método principal para reciclar el policarbonato es el reciclaje de materiales, en el que el material de resina usado se muele hasta convertirlo en polvo, se funde y se vuelve a moldear. Este enfoque es particularmente útil para artículos como los discos ópticos usados, que tienden a ser de alta calidad y son relativamente fáciles de agrupar en grandes cantidades.

Columna: Fenómenos de fusión en plásticos cristalinos y no cristalinos

Cuando un material plástico no cristalino se funde al calentarlo por encima de una temperatura determinada, las moléculas vecinas dentro del plástico quedan libres para moverse por todo el material. La temperatura a la que esto ocurre se conoce como temperatura de transición vítrea y se denota con el símbolo Tg; a temperaturas superiores a Tg, el material comienza a mostrar fluidez. La temperatura de transición vítrea del policarbonato es Tg~150 °C.

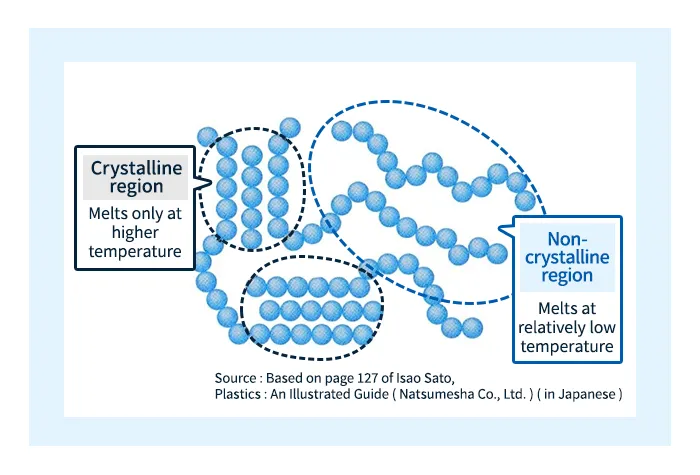

La fusión de plásticos cristalinos es un poco más complicada. Un vistazo a la estructura microscópica de los plásticos cristalinos revela la presencia de regiones no cristalinas que coexisten con regiones cristalinas; a temperaturas más altas, las moléculas en regiones no cristalinas son las primeras en comenzar a moverse, mientras que las regiones cristalinas, en las que las moléculas están unidas por fuertes fuerzas intermoleculares y permanecen incapaces de moverse, continúan existiendo en estado sólido. A medida que la temperatura aumenta aún más, las moléculas en las regiones cristalinas también comienzan a moverse libremente y el material comienza a exhibir fluidez. La temperatura a la que las moléculas en las regiones no cristalinas comienzan a moverse libremente se conoce como temperatura de transición vítrea (Tg), el mismo término utilizado para los plásticos no cristalinos. En contraste, la temperatura a la que las moléculas en las regiones cristalinas comienzan a moverse libremente se conoce como punto de fusión y se denota Tm.

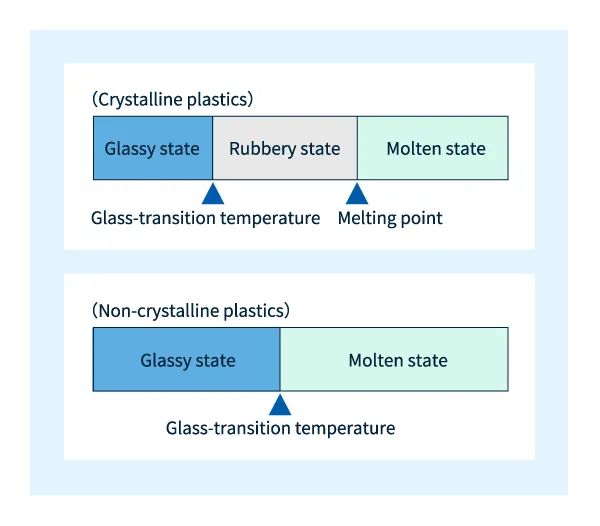

Se dice que los plásticos cristalinos a temperaturas inferiores a Tg existen en un estado vítreo, mientras que entre Tg y Tm se habla de un estado gomoso. Aunque tanto los plásticos vítreos como los gomosos son sólidos, sus propiedades difieren significativamente: el comportamiento molecular en el primer estado recuerda las propiedades familiares del vidrio en la vida diaria, mientras que el comportamiento en el segundo estado recuerda al comportamiento del caucho, lo que explica la elección de la terminología. No hace falta decir que para los plásticos no cristalinos no existe un análogo del estado gomoso. La relación entre la temperatura y el estado de plasticidad se representa gráficamente en la Figura 7.

Figura 6: Punto de fusión y temperatura de transición vítrea

Figura 6: Punto de fusión y temperatura de transición vítrea

Figura 7: Relación entre la temperatura y el estado de plasticidad.

Figura 7: Relación entre la temperatura y el estado de plasticidad.

(Escrito por Isao Sato, Oficina Técnica de Isao Sato)

¡Le ofrecemos noticias sobre la industria de los plásticos de ingeniería de una sola vez! Presentamos “Temas de plástico sobre plásticos de ingeniería”

Asahi Kasei se dedica a proporcionar una línea completa de productos de plástico de ingeniería y a aprovechar nuestra experiencia tecnológica única para mejorar el rendimiento del producto. Comuníquese con nosotros para hacer preguntas, analizar inquietudes y solicitar muestras.

Comuníquese con nosotros para hacer preguntas, discutir inquietudes y solicitar muestras.