- ARRIBA

- Fundamentos de los plásticos de ingeniería

- ¿Qué es el tereftalato de polibutileno (PBT)?

¿Qué es el tereftalato de polibutileno (PBT)?

Descripción general del tereftalato de polibutileno (PBT): propiedades clave y aplicaciones comunes

Tabla de contenido

- ¿Qué es el tereftalato de polibutileno (PBT)?

- Características principales del tereftalato de polibutileno (PBT)

- Aplicaciones del tereftalato de polibutileno (PBT)

- Métodos de moldeo de tereftalato de polibutileno (PBT)

- Comparación de tereftalato de polibutileno (PBT) y poliamida66

- Calentamiento global y tereftalato de polibutileno (PBT)

¿Qué es el tereftalato de polibutileno (PBT)?

El tereftalato de polibutileno (PBT) es un material cristalino clasificado como un plástico de ingeniería de uso general. El PBT, un tipo de poliéster elaborado a partir de ácido tereftálico y 1,4-butanodiol, ofrece una serie de excelentes propiedades (incluida una fuerte resistencia química, propiedades eléctricas deseables y una gran idoneidad para el moldeado y otros procesos industriales) que lo han convertido en una opción común de material en una amplia gama de dominios de aplicación, incluidos dispositivos eléctricos y electrónicos, piezas de automóviles y moldeo por extrusión para películas. Por otro lado, la prevalencia de enlaces éster en el PBT lo hace susceptible a la degradación en presencia de álcalis fuertes y vulnerable a la hidrólisis en entornos cálidos y húmedos.

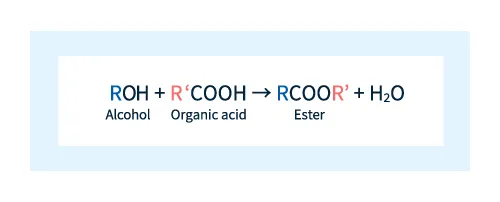

Los ésteres se describen mediante la fórmula química RCOOR' y pueden formarse al reaccionar un alcohol con un ácido orgánico, como lo ilustra el esquema de reacción que se muestra a continuación.

Figura 1: Esquema de reacción para la formación de ésteres.

Figura 1: Esquema de reacción para la formación de ésteres.

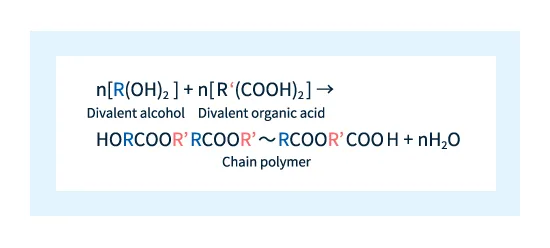

Los plásticos están formados por polímeros con forma de cadena; para producir cadenas largas de ésteres, se utilizan como ingredientes un alcohol divalente y un ácido orgánico divalente. Esto da como resultado la formación repetida de enlaces de éster mediante el esquema de reacción que se muestra a continuación, lo que da como resultado un polímero con forma de cadena.

Figura 2: Esquema de reacción para la formación de polímeros en cadena.

Figura 2: Esquema de reacción para la formación de polímeros en cadena.

La investigación orientada a las aplicaciones prácticas de los poliésteres comenzó con el estudio de poliésteres grasos para fibras sintéticas; sin embargo, los materiales formados de esta manera no podían soportar la temperatura de las planchas calientes para ropa (un requisito clave para las fibras) y, por lo tanto, no podían comercializarse.

Algún tiempo después, surgió la idea de mejorar la resistencia al calor mediante la adición de anillos aromáticos, lo que dio lugar a un material que podría utilizarse para fibras: el tereftalato de polietileno (PET), elaborado a partir de ácido tereftálico y etilenglicol. Hoy en día, el PET se utiliza ampliamente no solo para fibras sintéticas, sino también para películas, botellas y muchos otros productos.

Aunque el PET se utiliza a veces como material para productos moldeados, la relativa dificultad de cristalizar este material hace que sea difícil moldearlo en formas complejas. Para obtener un material que pudiera moldearse de manera eficiente en productos de alto rendimiento, era necesario estimular de alguna manera el proceso de cristalización, tal vez, por ejemplo, mezclando aditivos que promovieran la cristalización en el material de moldeo a base de PET.

Sin embargo, con el tiempo se descubrió que al sustituir los grupos etileno (C2) del PET por butileno (C4), obteniéndose así tereftalato de polibutileno (PBT), se obtenía un material que cristalizaba fácilmente sin necesidad de aditivos que promovieran la cristalización. Esto ha convertido al PBT en una opción habitual de material para aplicaciones de moldeo por inyección en particular. Hoy en día, el PBT se fabrica a partir de ácido tereftálico y 1,4-butanodiol.

Características principales del tereftalato de polibutileno (PBT)

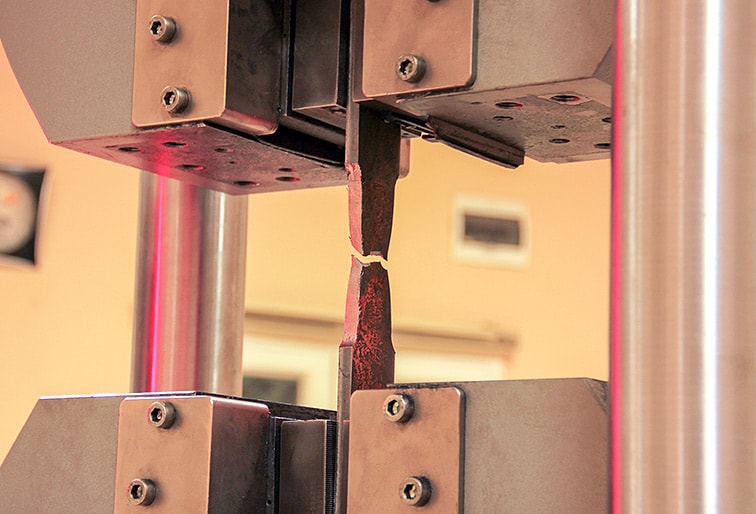

Los enlaces éster y los anillos aromáticos en PBT garantizan una fuerte resistencia química y buenas propiedades eléctricas, mientras que el PBT también se mezcla comúnmente con fibras de vidrio u otros rellenos para mejorar las propiedades mecánicas y la resistencia al calor.

- Excelentes propiedades mecánicas, especialmente resistencia y tenacidad.

- Se puede reforzar con fibras de vidrio u otros rellenos para mejorar la rigidez, la resistencia y la temperatura de deflexión térmica.

- Baja absorción de agua

- Excelentes propiedades eléctricas.

- Excelente resistencia química (incluida resistencia a solventes orgánicos, ácidos débiles, álcalis débiles y otros agentes)

- La baja absorción de agua garantiza una variación dimensional mínima.

Asahi Kasei también ofrece grados de PBT especializados para diversos propósitos, incluidos grados reforzados con rellenos, grados retardantes de llama, grados resistentes al impacto, grados mezclados con varios aditivos estabilizadores y grados de alto ciclo.

Las consideraciones prácticas que se deben tener en cuenta al considerar el uso de PBT incluyen el hecho de que la exposición prolongada a altas temperaturas en presencia de humedad puede provocar la hidrólisis del PBT debido a los enlaces éster que contiene. Además, el PBT no es muy resistente a soluciones ácidas o alcalinas fuertes. En consecuencia, el uso de PBT en entornos que presentan estos peligros requiere una atención cuidadosa a todos los factores de riesgo relevantes.

Aplicaciones del tereftalato de polibutileno (PBT)

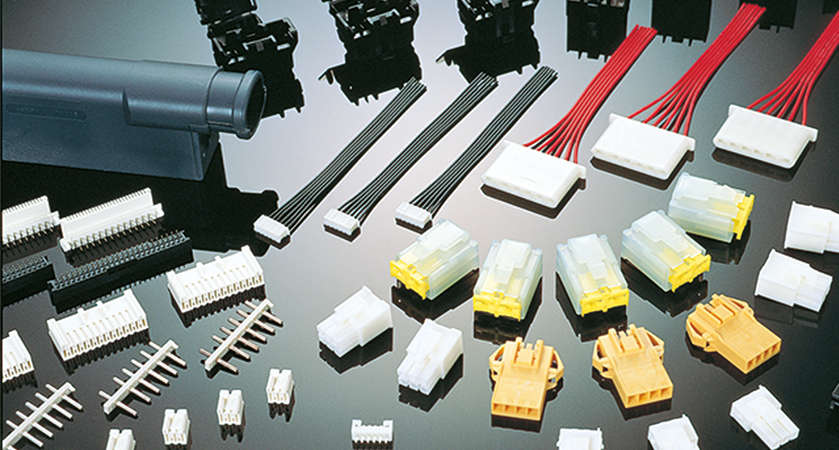

Las ventajas descritas en la sección anterior han hecho que el PBT sea una opción de material ampliamente utilizada para una variedad de aplicaciones, incluidos dispositivos eléctricos y electrónicos, componentes automotrices y sistemas eléctricos automotrices y moldeo por extrusión para películas.

Figura 3: Ejemplo de aplicación de materiales PBT: Conector para unidad de control montada en vehículo

Figura 3: Ejemplo de aplicación de materiales PBT: Conector para unidad de control montada en vehículo

Figura 4: Ejemplo de aplicación de materiales PBT: Carcasa de interruptor

Figura 4: Ejemplo de aplicación de materiales PBT: Carcasa de interruptor

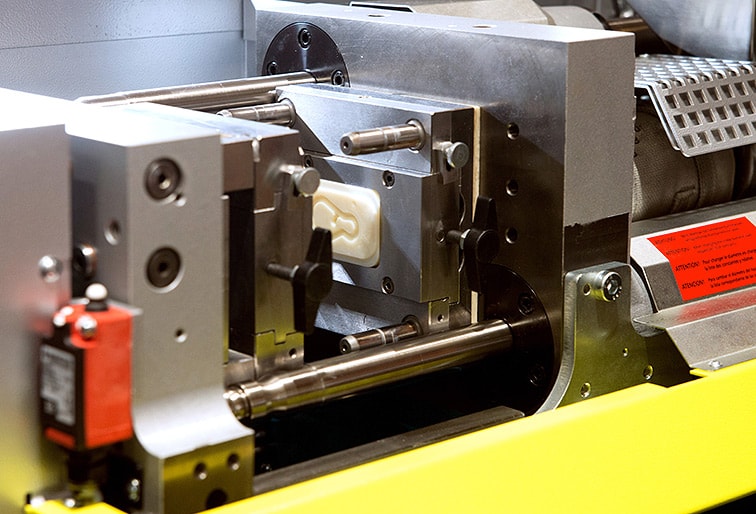

Métodos de moldeo de tereftalato de polibutileno (PBT)

La presencia de agua residual durante el moldeo de PBT inducirá la hidrólisis. Por este motivo, el contenido de agua del material a moldear debe reducirse por debajo del 0,03%, lo que a su vez requiere un secado durante tiempos suficientemente largos a alta temperatura (3 horas o más a 130 °C). Se utilizan habitualmente secadores de vacío o secadores desecantes.

El PBT es un material cristalino con un punto de fusión de 230 °C, por lo que para el moldeo por inyección la temperatura del cilindro debe ajustarse a una temperatura de resina de 240-250 °C.

Además, para garantizar que los cuerpos moldeados cristalicen lo suficiente y exhiban el alto rendimiento esperado de los productos PBT, la temperatura del molde debe mantenerse por encima de los 40 °C. Debido a la estructura cristalina del PBT, es aconsejable mantener una presión suficiente para evitar marcas de hundimiento y deformaciones.

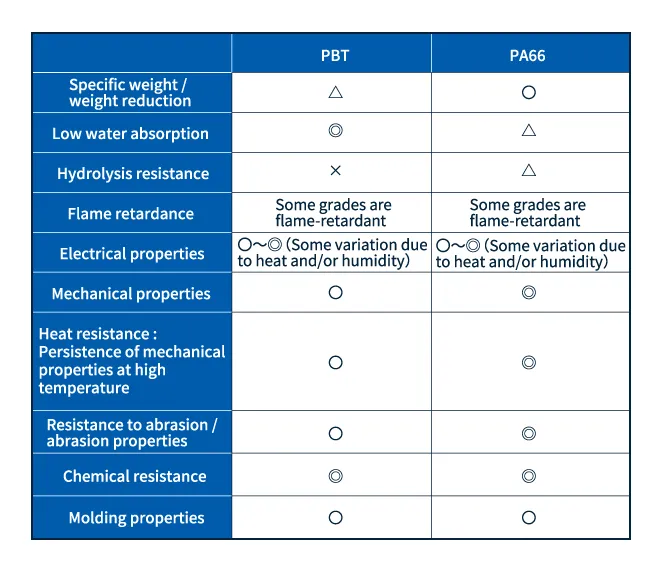

Comparación de tereftalato de polibutileno (PBT) y poliamida66

Tanto el PBT como la poliamida 66 (PA66) son plásticos de ingeniería cristalinos muy utilizados para aplicaciones que exigen buena resistencia al calor, alto aislamiento eléctrico, fuerte resistencia química y otras propiedades relacionadas. En la práctica, la elección correcta para una aplicación determinada depende de las diferentes propiedades físicas de estos dos materiales, como se resume en la Tabla 1.

Tabla 1: Comparación de las propiedades clave de PBT y PA66

Tabla 1: Comparación de las propiedades clave de PBT y PA66

Fuente: Elaborado por Isao Sato a partir de fuentes que incluyen la página 520 del Plastic Databook (Kogyo Chosakai Publishing Co., Ltd., en japonés)

y las páginas 3 y 4 del Manual LEONA de Asahi Kasei

Aplicaciones del PBT

Como se señaló anteriormente, la alta resistencia al calor y las excelentes propiedades eléctricas del PBT lo convierten en un material ampliamente utilizado para componentes eléctricos y electrónicos.

Aplicaciones del PA66

El PA66 reforzado con relleno presenta una mayor resistencia mecánica y resistencia al calor que el PBT, lo que hace que este material sea una opción común para aplicaciones que exigen una resistencia y una fuerza térmicas inusualmente altas, incluidos los componentes eléctricos y electrónicos, así como los componentes estructurales de automóviles. Debido a que los materiales PA66 tienen buenas propiedades de deslizamiento, a menudo se utilizan para fabricar piezas móviles que deben presentar una alta resistencia al calor.

En definitiva, las propiedades materiales del PBT y del PA66 son bastante similares, y cada fabricante de materiales desarrolla su propia línea de grados de materiales en los que se potencian las ventajas mencionadas anteriormente o se mitigan los inconvenientes mencionados anteriormente. Por lo tanto, la elección adecuada del material para una aplicación determinada a menudo debe determinarse caso por caso.

Calentamiento global y tereftalato de polibutileno (PBT)

Las técnicas para obtener los componentes del PBT (ácido tereftálico y 1,4-butanodiol) a partir de material de biomasa son el centro de atención de las investigaciones actuales. Además, el hecho de que los poliésteres puedan polimerizarse mediante procedimientos relativamente sencillos sugiere la gran posibilidad de diseñar sistemas de reciclado de alto rendimiento capaces de recuperar los residuos con niveles reducidos de contaminantes o materias extrañas.

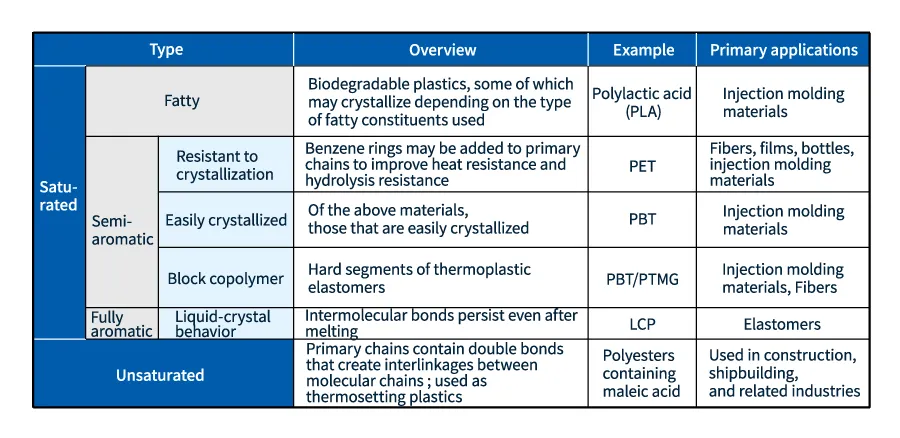

Columna: Las múltiples variedades de poliésteres

Como se ha comentado anteriormente, los poliésteres se producen mediante la unión de un alcohol divalente con un ácido orgánico divalente. La elección del alcohol que se va a combinar con el ácido orgánico puede realizarse de diversas maneras, lo que da lugar a una variedad de materiales de poliéster distintos cuyas propiedades se resumen en la Tabla 2.

El PBT se sintetiza a partir de un alcohol graso y un ácido que contiene anillos aromáticos. Esto lo clasifica como un poliéster semiaromático, en el que los anillos aromáticos aportan una alta resistencia al calor y buenas propiedades eléctricas. El PET, ampliamente utilizado para fabricar fibras, películas y botellas, también entra en esta categoría.

El poliéster también se utiliza para fabricar elastómeros termoplásticos: copolímeros en bloque cuyas moléculas contienen segmentos blandos fácilmente deformables y segmentos duros resistentes a la deformación. En los elastómeros termoplásticos a base de poliéster (también conocidos como copoliésteres termoplásticos o TPC), el segmento duro suele ser un poliéster aromático (a menudo PBT), mientras que el segmento blando suele ser un poliéter (a menudo PTMG), lo que garantiza una excelente resistencia al calor.

Cuando tanto el ácido como el alcohol utilizados para fabricar un poliéster son grasos, el poliéster resultante es biodegradable. El ácido poliláctico (PLA) es un ejemplo de resina que ha despertado un gran interés como material ecológico.

Por otra parte, cuando tanto el ácido como el alcohol utilizados para fabricar un poliéster son aromáticos, el poliéster resultante puede presentar un comportamiento de cristal líquido. Los poliésteres de cristal líquido (LCP, también conocidos como polímeros de cristal líquido) tienen una resistencia al calor extraordinariamente alta. A medida que el punto de fusión de un material se acerca a la temperatura en la que el material comienza a descomponerse, el material se vuelve difícil de moldear en formas específicas, pero puede usarse como un material de alto rendimiento resistente al calor o como un material de fibra.

Los poliésteres cuyas cadenas moleculares incorporan enlaces dobles se denominan poliésteres insaturados. Los enlaces dobles de los poliésteres insaturados pueden inducir enlaces cruzados entre cadenas moleculares, lo que produce plásticos termoendurecibles que se utilizan ampliamente como materiales para componentes moldeados de gran tamaño en las industrias de la construcción y la construcción naval.

Tabla 2 Diversos poliésteres

Tabla 2 Diversos poliésteres

Creado por Isao Sato basado en los siguientes documentos, etc.

¿Qué es el poliéster? – Asociación Ambiental de Materiales Plásticos de Resina (jushiplástico.com)

Manual de resina de poliéster saturado, editado por Kazuo Yuki – Nikkan Kogyo Shimbun –

Manual de resina de poliéster, Eiichiro Takiyama/autor – Nikkan Kogyo Shimbun –

Estructura y biodegradabilidad del poliéster alifático, Masatsugu Mochizuki/Autor – Textiles e Industria, Sociedad Japonesa de Ciencias Textiles –

(Escrito por Isao Sato, Oficina Técnica de Isao Sato)

Asahi Kasei se dedica a proporcionar una línea completa de productos de plástico de ingeniería y a aprovechar nuestra experiencia tecnológica única para mejorar el rendimiento del producto. Comuníquese con nosotros para hacer preguntas, analizar inquietudes y solicitar muestras.

Comuníquese con nosotros para hacer preguntas, discutir inquietudes y solicitar muestras.