- ARRIBA

- Fundamentos de CAE

- Parte 4 ¿Qué es el moldeo por inyección?

Serie: Fundamentos del análisis CAE para el diseño de productos plásticos

Parte 4 ¿Qué es el moldeo por inyección?

Del 4 al 9, presentaremos secuencialmente la simulación de moldeo por inyección desde los datos del material que se utilizarán hasta los contenidos de la aplicación específica, como las contramedidas de defectos de moldeo.

En este artículo nos centraremos en el moldeo por inyección.

Contenido

| 1. ¿Qué es el moldeo por inyección? |

| 2. Estructura del molde para moldeo por inyección |

| 3. Métodos especiales de moldeo por inyección |

| 4. Otros métodos de moldeo importantes |

| 5. Resumen |

¿Qué es el moldeo por inyección?

El moldeo por inyección es un método para moldear "termoplásticos" en las formas deseadas. Los materiales plásticos se funden mediante calor, se inyectan bajo presión en un molde y se enfrían para solidificar la resina.

Es posible moldear formas complejas, lo que permite producir una amplia variedad de productos. Además, el corto tiempo de moldeo por pieza y la facilidad de automatización de todo el proceso lo hacen adecuado para la producción en masa.

Fig. 1 Ejemplo de máquina de moldeo por inyección horizontal

Fig. 1 Ejemplo de máquina de moldeo por inyección horizontal

Una máquina de moldeo por inyección consta de una unidad de inyección y una unidad de sujeción del molde. Primero, en la unidad de inyección, las materias primas de plástico granular (pellets) se introducen desde la tolva y se funden mediante calentamiento en el cilindro. La resina fundida se extruye a alta presión con un tornillo y se inyecta en el molde a través de una boquilla. En la unidad de sujeción del molde, después de cerrar el molde y de inyectar la resina, esta se enfría y se endurece. Luego se abre el molde y se saca el producto moldeado. El ciclo de moldeo por inyección consta de sujeción del molde → inyección → presión de mantenimiento → enfriamiento → apertura del molde → expulsión. La presión de mantenimiento es un proceso en el que la resina se expande cuando se calienta y se contrae cuando se enfría, por lo que la contracción se compensa aplicando presión y alimentando más resina.

Estructura del molde para moldeo por inyección

El molde para moldeo por inyección tiene la forma de un molde taiyaki. El lado que se abre cuando se abre el molde se llama lado móvil (núcleo) y el lado que no se mueve se llama lado fijo (cavidad).

Fig. 2 Movimiento al abrir y cerrar el molde

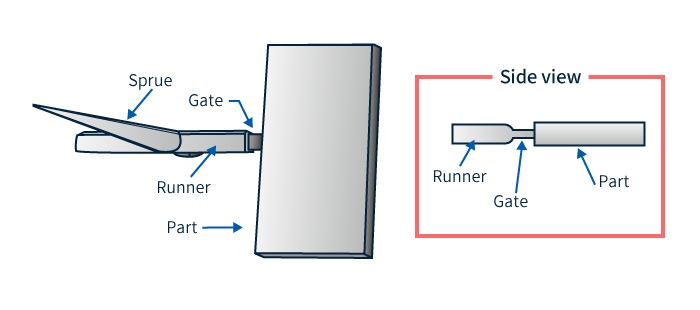

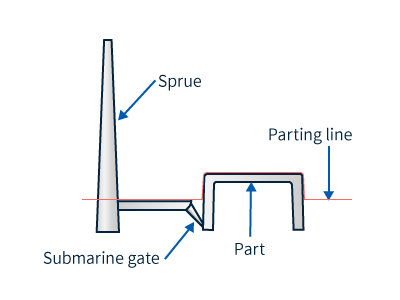

El bebedero es la parte que se inyecta desde la boquilla de la máquina de moldeo por inyección cuando se observa el producto moldeado que se saca del molde. Tiene una forma cónica para que se pueda sacar fácilmente del molde. La resina fundida fluye desde el bebedero a través de un canal de flujo llamado canal y fluye hacia el producto. El límite entre el canal y el producto se llama compuerta y se seleccionan varias formas según el producto. Los modelos de plástico se venden con las piezas unidas al canal, pero en los productos normales, las piezas del bebedero y del canal son innecesarias y deben eliminarse. Además, la costura entre el lado fijo y el lado operativo se llama línea de pieza (PL).

Fig. 3. Bebedero, canal y compuerta del producto moldeado.

Fig. 3. Bebedero, canal y compuerta del producto moldeado.

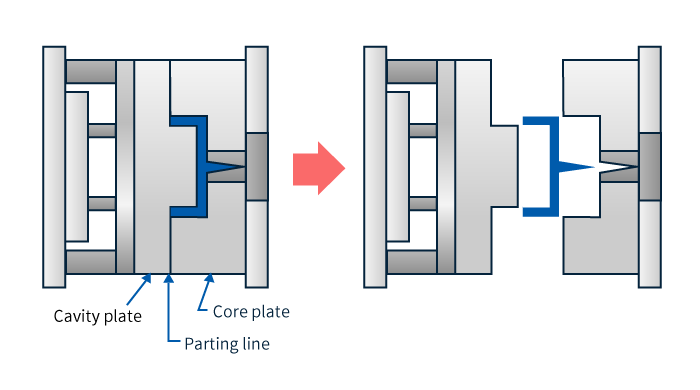

■ Molde de dos placas

Un molde que consta de un lado fijo y un lado móvil. Dado que el número de piezas es pequeño y simple, el costo del molde se puede mantener bajo, pero como el producto moldeado se descarga con bebederos y canales aún adheridos, se requiere un tratamiento posterior llamado corte de compuerta (tratamiento de canales) para eliminarlos.

Fig. 4 Imagen de molde de dos placas

Fig. 4 Imagen de molde de dos placas

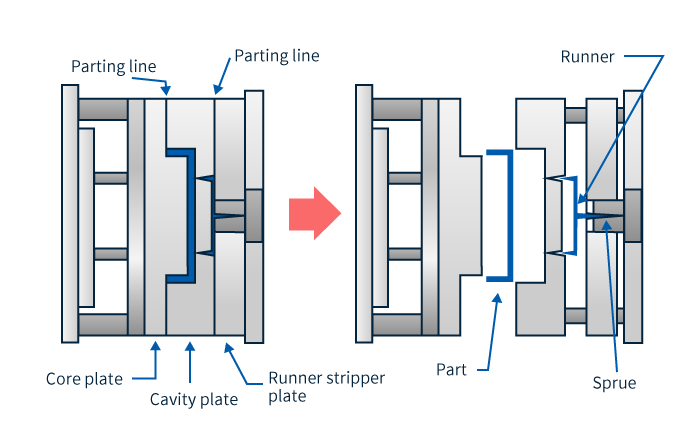

■ Molde de tres placas

Este molde consta de tres partes: el lado fijo, el lado móvil y la placa de extracción del canal. Dado que la colada y el canal se retiran del producto cuando se abre el molde, es adecuado para la automatización.

Fig. 5 Imagen de molde de tres placas

Fig. 5 Imagen de molde de tres placas

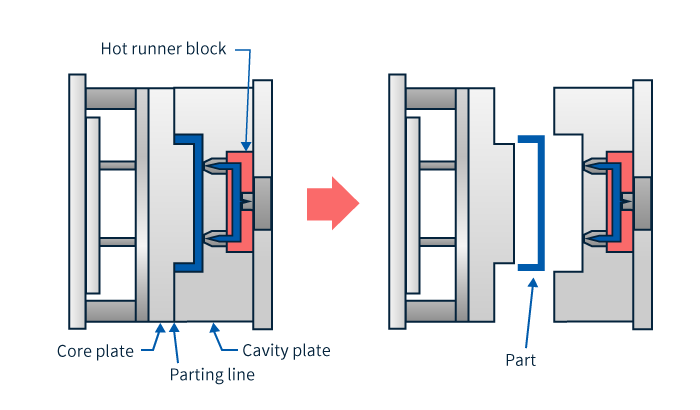

■ Molde de canal caliente

Se trata de un molde que calienta las piezas de la colada y del canal con un calentador y permite que solo se expulse la parte del producto. Esto no solo elimina la necesidad de procesar las coladas y los canales después del moldeo, sino que también reduce el desperdicio de materias primas plásticas, lo que lo hace adecuado para la automatización y la producción en masa. El costo del molde es alto porque la estructura del molde es complicada, incluido el calentador incorporado que calienta la colada.

Fig. 6 Imagen del molde de canal caliente

Fig. 6 Imagen del molde de canal caliente

■ Tipo de puerta

Hay varios tipos de formas de compuerta, y se debe seleccionar la más adecuada según la forma del producto, la aplicación, el método de moldeo, etc. Aquí presentaremos algunos tipos típicos.

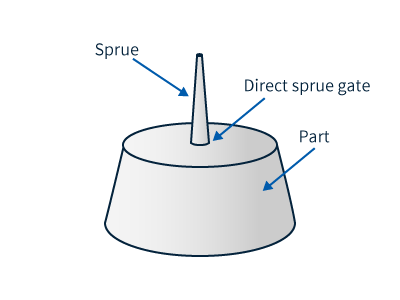

・Puerta directa

Fig. 7 Ejemplo de compuerta directa

Fig. 7 Ejemplo de compuerta directa

Este es un método que fluye directamente desde la mazarota hacia el producto moldeado sin pasar por un canal. Es adecuado para productos moldeados de gran tamaño, pero se requiere un posprocesamiento ya que quedan grandes marcas de entrada. Se utiliza a menudo para moldear objetos como baldes.

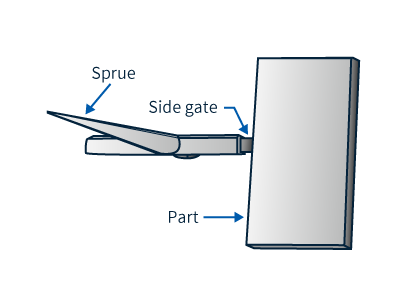

・Puerta lateral

Fig. 8 Ejemplo de puerta lateral

Fig. 8 Ejemplo de puerta lateral

Este es un método para colocar una compuerta en el lateral del producto. Se utiliza a menudo porque se pueden obtener múltiples productos moldeados y el procesamiento es fácil. Dado que se requiere un posprocesamiento y quedan rastros de la compuerta, es necesario considerar la posibilidad de instalar la compuerta en un lugar poco visible.

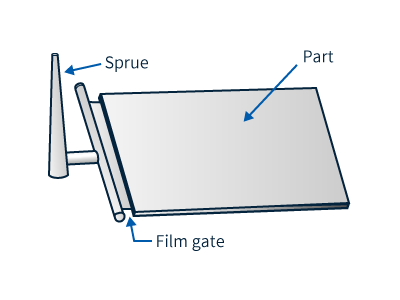

・Puerta de la película

Fig. 9 Ejemplo de compuerta de película

Fig. 9 Ejemplo de compuerta de película

Este método consiste en colocar una compuerta alargada similar a una película delgada a lo largo del producto moldeado. Dado que el ancho de la compuerta es amplio y la resina fluye de manera uniforme, es adecuado para productos moldeados con forma de placa delgada que son propensos a deformarse y distorsionarse. También se utiliza para evitar defectos de moldeo debido a la orientación de resinas que contienen rellenos, como fibras de refuerzo. Dado que la compuerta es delgada y ancha, es difícil eliminar las marcas de la compuerta y requiere un posprocesamiento.

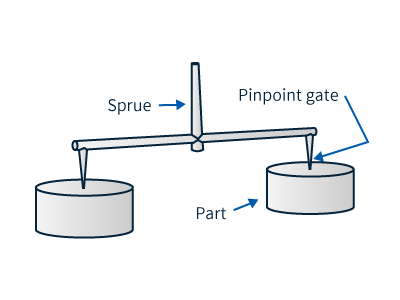

・Puerta de pasador

Fig. 10 Ejemplo de compuerta de pines

Fig. 10 Ejemplo de compuerta de pines

Compuertas utilizadas en moldes de tres placas. Son adecuadas para la automatización porque la compuerta se rompe cuando se abre el molde y la pieza se separa del canal. Se pueden colocar varias compuertas o tomar varias piezas. En ese caso, es necesario considerar el equilibrio y determinar la posición para que la resina se pueda verter en cada producto moldeado al mismo tiempo. Dado que es necesario hacer la compuerta más pequeña, puede resultar difícil para resinas con baja fluidez o rellenos.

・Puerta submarina

Fig. 11 Ejemplo de compuerta submarina

Fig. 11 Ejemplo de compuerta submarina

Este método es similar al de compuerta lateral, pero consiste en verter la resina como si se estuviera deslizando por debajo del producto. También se denomina compuerta de túnel. No se requiere ningún posprocesamiento, ya que la compuerta se rompe cuando se abre el molde. Al igual que con las compuertas de pasador, puede resultar difícil para resinas con baja fluidez o resinas rellenas.

Método especial de moldeo por inyección

En la actualidad, se han desarrollado diversos métodos de moldeo especiales para resolver problemas y mejorar la calidad en el moldeo por inyección. A continuación, se muestran algunos ejemplos representativos.

■ Inyección de gas

La inyección de gas (moldeo asistido por gas) es un proceso de presión de mantenimiento en el que se aplica presión hasta que el producto se enfría y se solidifica después de llenarse con resina en el proceso normal de moldeo por inyección. Se pueden eliminar las marcas de hundimiento (abolladuras que aparecen en la superficie cuando la resina se enfría y se encoge) y la deformación de los productos moldeados, lo que mejora la precisión dimensional.

■ Espuma supercrítica

Cuando el nitrógeno o el dióxido de carbono se colocan en condiciones de alta temperatura y presión, se convierten en un estado en el que están presentes tanto el gas como el líquido. Una sustancia en este estado se llama fluido supercrítico. Este es un método de moldeo en el que se inyecta un fluido supercrítico en una resina como agente espumante y se funde, y luego se aplican cambios abruptos de presión y temperatura para generar espumas microscópicas. Como resultado, el interior del producto moldeado se convierte en una estructura microcelular. Se puede esperar el efecto de reducir el peso de los productos moldeados. Además, dado que se mejora la fluidez, es posible hacer que la pared sea más delgada y reducir la cantidad de resina utilizada. Además, al generar burbujas de aire uniformes dentro de la resina, se aplica presión de manera uniforme, lo que se puede esperar que evite deformaciones y marcas de hundimiento y mejore la precisión dimensional. Reduce la fuerza de sujeción del molde de la máquina de moldeo y elimina la necesidad de mantener la presión, lo que permite acortar el ciclo de moldeo.

■ Calor y frío

Cuando se introduce resina fundida en un molde, si la temperatura del molde es baja, la resina se enfriará rápidamente y se endurecerá en el lugar donde entra en contacto, lo que da como resultado defectos de apariencia como líneas de soldadura (ranuras que se forman donde la resina se une dentro del molde). Por lo tanto, el interior del molde se calienta con un calentador u otro dispositivo para garantizar que la resina tenga la temperatura óptima para transferir la forma del molde. Además, al enfriar rápidamente el molde para endurecer la resina, este método puede mejorar la calidad de la apariencia del producto moldeado, como eliminar las líneas de soldadura y las marcas de flujo.

Otros métodos de moldeo importantes

Además del moldeo por inyección, existen muchos otros tipos de métodos de moldeo para termoplásticos. A continuación se describen brevemente algunos de los principales métodos de moldeo.

■ Moldeo por extrusión

Este método de moldeo es adecuado para fabricar productos con forma de tubo, como mangueras y pajitas, así como productos largos con formas de sección transversal uniformes, como rieles y marcos. El moldeo se realiza extruyendo resina calentada y fundida desde un molde (matriz) con un orificio en la sección transversal. La resina extruida se enfría con agua o aire para endurecerse. Dependiendo de la forma de la matriz, es posible formar continuamente tubos con varias formas de sección transversal.

■ Moldeo por soplado

Este método de moldeo es adecuado para moldear formas huecas como botellas PET. La resina fundida se extruye en una forma cilíndrica, se coloca en un molde y se infla como un globo inyectando aire a alta presión desde la boca. Se moldea presionando la resina contra el molde desde el interior con la fuerza del aire y haciendo que se adhiera. No es adecuado para moldear formas complejas.

■ Formación al vacío

Se trata de un método para moldear cartones de huevos, paquetes para productos diversos y alimentos. Se calienta una lámina de resina, se la ablanda, se la coloca en un molde y se le succiona el aire para crear un vacío, que luego se adhiere al molde para el moldeado. Se pueden utilizar para los moldes materiales distintos del metal, como yeso y madera, que son fáciles de procesar, y se pueden moldear a un coste relativamente bajo. Aunque es posible moldear objetos grandes, como salpicaderos de automóviles, parachoques y bañeras, no es adecuado para moldear formas precisas y complicadas.

Resumen

En el diseño de la producción en masa de productos plásticos, es necesario conocer los conceptos básicos de la estructura del molde y el moldeo por inyección. Esto se debe a que es necesario seleccionar moldes y formas de compuerta que coincidan con la aplicación y las características del producto. En la simulación de moldeo por inyección, puede simular todo el proceso de moldeo por inyección y verificar los fenómenos de defectos en el moldeo real, lo que puede ser útil para diseñar el molde y establecer las condiciones de moldeo. Explicaremos en detalle cómo se puede utilizar a partir de la siguiente parte.

Próxima parte: "Aprendamos sobre los elementos de datos de materiales utilizados para la simulación de moldeo por inyección"

Para obtener más información sobre CAE, contáctenos.

Descargar diapositivas CAE