- ARRIBA

- Fundamentos de CAE

- Parte 6: Cómo utilizar los resultados del análisis de moldeo por inyección

Serie: Fundamentos del análisis CAE para el diseño de productos plásticos

Parte 6 Cómo utilizar los resultados del análisis de moldeo por inyección

Explicaremos los resultados de salida del análisis de moldeo por inyección y cómo se puede utilizar la información obtenida en el diseño de productos/moldes y en el proceso de moldeo.

2023.02.21

Contenido

| 1. Introducción |

| 2. ¿Qué nos puede decir un análisis de moldeo por inyección? |

| 3. ¿Cómo se utilizarán los resultados del análisis? |

| 4. Algunos de los defectos de moldeo más comunes |

| 5. Resumen |

Introducción

¿Cuál es el resultado de una simulación de moldeo basada en el análisis de moldeo por inyección? Los resultados de la simulación se presentan generalmente como animaciones o gráficos de contorno para facilitar su comprensión visual. Este artículo presenta los tipos de información de salida y cómo se utiliza en el diseño y los procesos posteriores.

¿Qué nos puede decir un análisis de moldeo por inyección?

Aunque se le denomina análisis de moldeo por inyección, el análisis que se debe realizar difiere según lo que se desee saber. Existen cuatro análisis principales: análisis de enfriamiento, análisis de llenado, análisis de presión de retención y análisis de deformación.

El análisis de enfriamiento es una simulación de transferencia de calor que se utiliza para analizar el flujo de calor en un molde de inyección. Se utiliza para determinar la temperatura dentro de la cavidad llena de resina, la temperatura de todo el molde y el tiempo de enfriamiento.

El

análisis de llenado predice el flujo de resina en el molde durante el proceso de llenado. El análisis de llenado calcula el frente de flujo en la cavidad del molde, que se extiende progresivamente desde la posición de inyección hasta que se alcanza la posición de conmutación V/P.

El análisis de empaquetamiento predice el flujo de resina en el molde durante el proceso de empaquetamiento. Es posible verificar si la cavidad está completamente llena de resina al ejecutar el análisis de llenado y el análisis de retención de presión en el orden indicado.

El análisis de deformación identifica la causa de la deformación y considera soluciones como cambiar la ubicación de las compuertas, cambiar los parámetros de diseño y reducir las variaciones del espesor de la pared.

La siguiente información de salida se puede obtener de estos análisis.

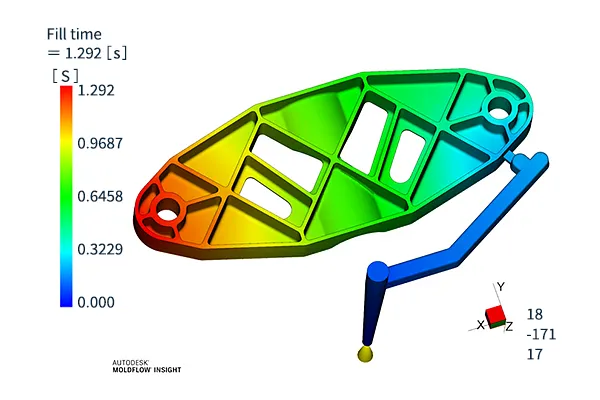

■ Patrón de relleno

Un patrón de llenado es el resultado de verificar cómo fluye la resina en un producto moldeado mediante el análisis de llenado. La posición de la compuerta, el tipo de resina y las condiciones de análisis se establecen en el modelo de malla, y se puede verificar el patrón de llenado de resina. Como se muestra en la Figura 1, el gradiente muestra cómo se llena la resina a través de la compuerta hacia el interior del modelo.

Como sabemos dónde tarda la resina en llenarse, podemos reflejarlo en el diseño, por ejemplo, considerando ubicaciones de compuertas apropiadas o cambiando formas como secciones de paredes delgadas que son difíciles de fluir.

Fig. 1 Ejemplo de patrón de relleno

Fig. 1 Ejemplo de patrón de relleno

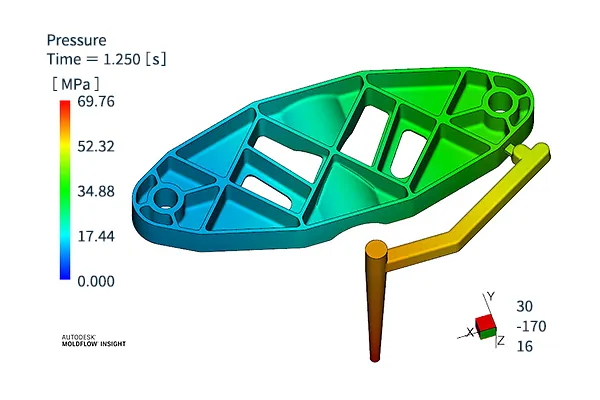

■ Distribución de la presión de la resina al finalizar el llenado

El análisis de llenado permite visualizar cómo se distribuye la presión dentro de la cavidad cuando esta se llena completamente con resina. Una presión desigual puede provocar la deformación del producto moldeado. Además, los productos que requieren una presión alta pueden romper el molde. Saber dónde y cómo se aplica la presión puede utilizarse en el diseño del molde.

Fig. 2 Ejemplo de distribución de la presión de resina al finalizar el llenado

Fig. 2 Ejemplo de distribución de la presión de resina al finalizar el llenado

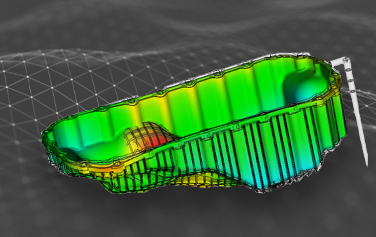

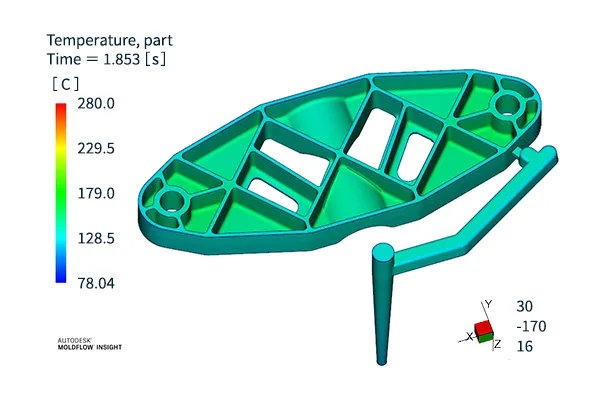

■ Distribución de la temperatura de la resina al finalizar el llenado

Este es el resultado de una simulación de análisis de enfriamiento y llenado de cómo se distribuye la temperatura de la resina cuando el molde está completamente lleno de resina. Las variaciones en la temperatura de la resina pueden causar una contracción desigual y provocar deformaciones en el producto moldeado. Este análisis se utiliza para estudiar la eficiencia de enfriamiento y la disposición de las tuberías de agua de enfriamiento para garantizar un enfriamiento lo más uniforme posible.

Fig. 3 Ejemplo de distribución de temperatura de la resina al finalizar el llenado

Fig. 3 Ejemplo de distribución de temperatura de la resina al finalizar el llenado

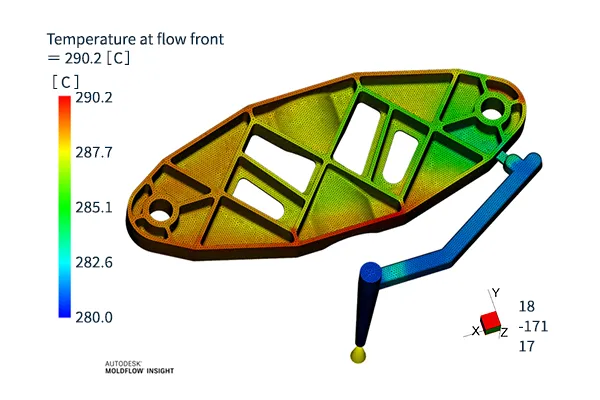

■ Temperatura en el frente de flujo

El frente de flujo se refiere al borde delantero del flujo de resina inyectada en el molde e indica la temperatura a la que la resina llega a cada parte del producto moldeado. Se calcula en un análisis de enfriamiento. El molde suele estar configurado a una temperatura más baja que la resina fundida y la temperatura de la resina disminuye durante el proceso de llenado. Si la temperatura del frente de flujo es demasiado baja durante el proceso de llenado, pueden producirse defectos de moldeo.

Fig. 4 Ejemplo de temperatura de la resina en el frente de flujo

Fig. 4 Ejemplo de temperatura de la resina en el frente de flujo

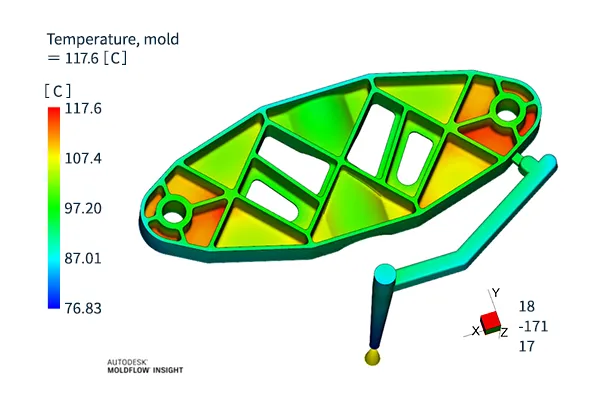

■ Distribución de la temperatura de la superficie del molde

Se puede confirmar la distribución de la temperatura en la superficie del producto moldeado (superficie del molde) después del enfriamiento. Esto se puede utilizar para determinar la causa de la deformación al verificar si el enfriamiento es desigual y si hay grandes diferencias de temperatura entre los lados fijos y móviles del molde.

Fig. 5 Ejemplo de distribución de temperatura de la superficie del molde

Fig. 5 Ejemplo de distribución de temperatura de la superficie del molde

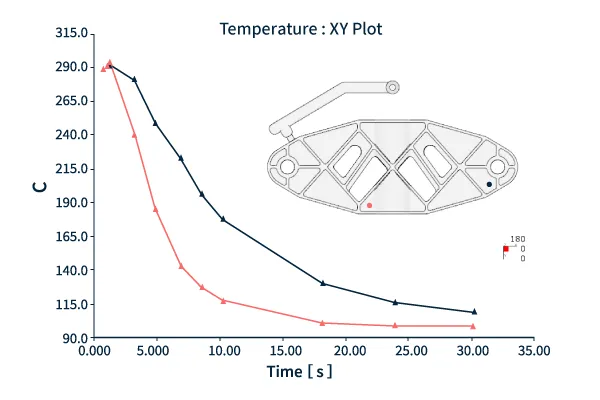

■ Variación temporal de la temperatura de cada parte del producto moldeado

El análisis de enfriamiento muestra la variación de temperatura de cada parte del producto moldeado a lo largo del tiempo. Este análisis verifica las desviaciones de temperatura, como puntos calientes y puntos fríos, que pueden causar deformaciones y deformaciones, y también verifica si la compuerta se solidifica antes que el producto moldeado. También es posible verificar el enfriamiento uniforme.

Fig. 6 Ejemplo de variación temporal de la temperatura de cada parte de un producto moldeado

Fig. 6 Ejemplo de variación temporal de la temperatura de cada parte de un producto moldeado

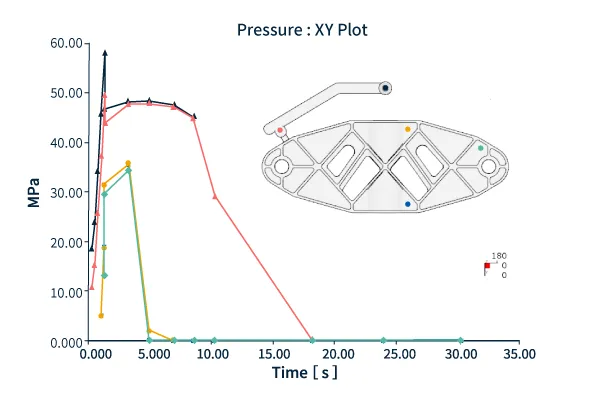

■ Variación temporal de la presión en cada parte del producto moldeado

La variación de presión en todo el producto moldeado se puede analizar mediante el análisis de llenado. La presión normalmente comienza en 1 atm y aumenta una vez que se alcanza el frente de flujo. La presión aumenta en áreas con flujo restringido y la fluidez difiere según el tipo de resina. Esto permite verificar si el flujo de resina es adecuado y conocer la presión máxima es útil para seleccionar el tamaño de la máquina de moldeo.

Fig. 7 Ejemplo de variación temporal de la presión en cada parte de un producto moldeado

Fig. 7 Ejemplo de variación temporal de la presión en cada parte de un producto moldeado

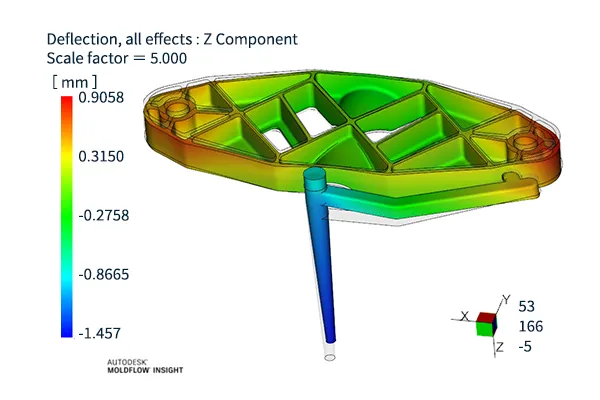

■ Deformación por deformación

El análisis de deformación utiliza los resultados del análisis de enfriamiento y llenado para predecir cómo se producirá la contracción y la deformación del producto moldeado. También simula el grado de deformación que se producirá. La forma y la posición de la compuerta que minimizan la deformación se pueden tener en cuenta y reflejar en la etapa de diseño del producto.

La deformación por alabeo se produce cuando los productos no se encogen de manera uniforme. Existen tres causas principales de alabeo: diferencias de enfriamiento, diferencias de contracción y diferencias de orientación. Moldlfow genera información sobre las causas principales activando la opción Especificar causa de alabeo. La figura 8 muestra el resultado de generar información sobre todos los factores.

Fig. 8 Ejemplo de deformación por urdimbre

Fig. 8 Ejemplo de deformación por urdimbre

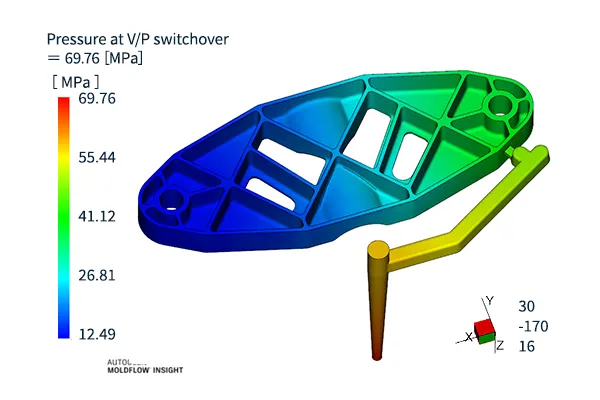

■ Presión en el cambio V/P

El cambio V/P se refiere al cambio del proceso de inyección (control de velocidad) al proceso de mantenimiento de presión (control de presión) cuando se inyecta resina fundida en el molde mediante el tornillo.

La presión en el cambio de V/P indica hasta qué punto se llena la resina durante el proceso de llenado controlado por velocidad. Durante el proceso de control de velocidad, la cavidad no debe llenarse completamente con resina, y las áreas no llenadas se rellenan completamente mediante el control de presión. Si la presión de retención en este momento es demasiado baja, puede causar marcas de hundimiento, y si es demasiado alta, puede causar rebabas y rotura del molde.

Las condiciones de moldeo adecuadas se obtienen mediante el análisis de llenado.

Fig. 9 Ejemplo de presión en el cambio V/P

Fig. 9 Ejemplo de presión en el cambio V/P

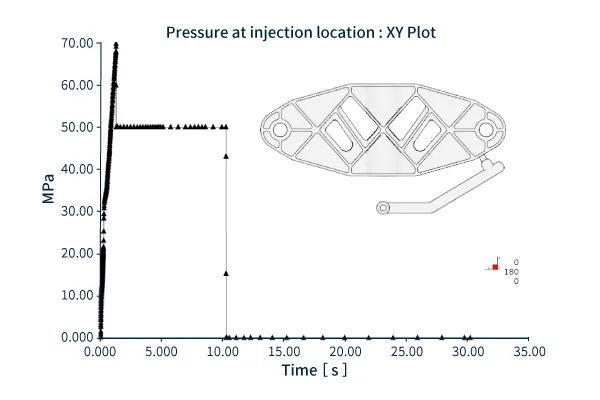

■ Presión en el lugar de la inyección

Analiza la variación temporal de la presión en cada parte del producto moldeado durante los procesos de llenado y mantenimiento de la presión. Si hay una presión desigual en una parte particular del producto moldeado o en algunas partes del producto moldeado en un proceso de moldeo de múltiples cavidades, puede haber un desequilibrio de flujo. Verifique si hay problemas de flujo y una retención adecuada de la presión.

Fig. 10 Ejemplo de presión en el lugar de inyección

Fig. 10 Ejemplo de presión en el lugar de inyección

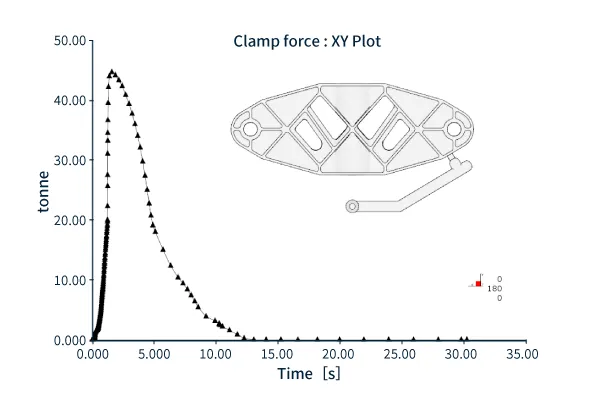

■ Fuerza de sujeción del molde

La fuerza de sujeción del molde es la cantidad de fuerza necesaria para mantener el molde apretado al llenarlo con resina. El valor adecuado se obtiene a partir de la distribución de la presión en todo el producto moldeado. En función de la fuerza de sujeción del molde necesaria para el moldeo, es necesario seleccionar una máquina de moldeo del tamaño adecuado.

Fig. 11 Ejemplo de fuerza de sujeción del molde

Fig. 11 Ejemplo de fuerza de sujeción del molde

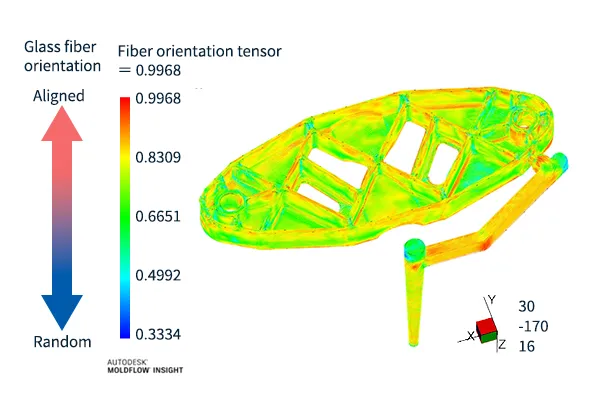

■ Tensor de orientación de la fibra

En las resinas que contienen fibras de vidrio, la orientación de las fibras puede provocar problemas como una contracción desigual y una resistencia débil en algunas direcciones. En el caso de las resinas reforzadas con fibras, el análisis de la orientación de las fibras se puede utilizar para determinar la orientación de las fibras y el tensor de orientación (grado de orientación) una vez finalizado el proceso de moldeo. Para aprovechar las propiedades de las resinas reforzadas con fibras, es importante comprender las tendencias de orientación con antelación.

Fig. 12 Ejemplo de tensor de orientación de fibra

Fig. 12 Ejemplo de tensor de orientación de fibra

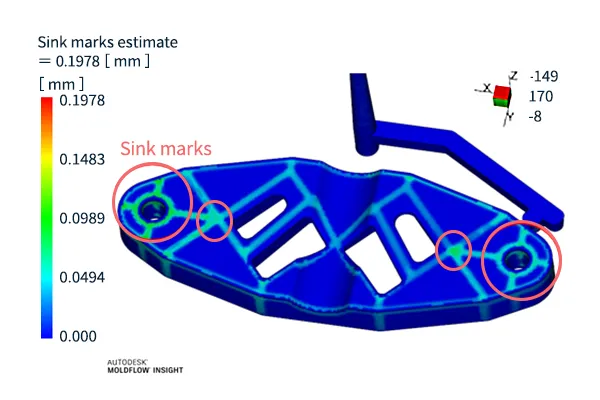

■ Estimación de marcas de hundimiento

Con base en el análisis de llenado y el análisis de retención de presión, podemos predecir dónde es probable que aparezcan marcas de hundimiento en un producto moldeado y su profundidad. Las marcas de hundimiento generalmente ocurren en el lado opuesto de las paredes gruesas del producto moldeado, nervaduras, protuberancias y filetes internos. Al analizar diferentes condiciones de moldeo, como la forma, la posición de la compuerta, el molde y la reducción de temperatura de la resina, se puede identificar la causa de las marcas de hundimiento y se pueden tomar contramedidas.

Fig. 13 Ejemplo de predicción de marca de hundimiento

Fig. 13 Ejemplo de predicción de marca de hundimiento

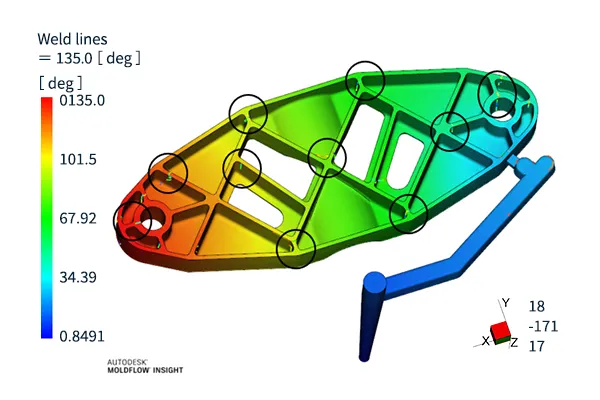

■ Estimación de línea de soldadura

El análisis de llenado predice dónde se producirán las líneas de soldadura. Las líneas de soldadura aparecen donde la resina se encuentra con la resina. Dado que las líneas de soldadura pueden provocar falta de resistencia y defectos de apariencia, se pueden hacer menos visibles ajustando la posición de la compuerta a una ubicación que sea menos visible desde el exterior o moderando el ángulo de encuentro (el ángulo en el que la resina choca con la resina).

Fig. 14 Ejemplo de predicción de línea de soldadura

Fig. 14 Ejemplo de predicción de línea de soldadura

¿Cómo se utilizarán los resultados del análisis?

Explicaremos cómo la información obtenida del análisis de moldeo por inyección se puede aplicar al diseño de productos/moldes y a los procesos de moldeo. Los datos del análisis se pueden utilizar para obtener indicadores racionales y objetivos en situaciones en las que se requiere juicio.

■ Tamaño de la máquina de moldeo requerida

Para conocer el tamaño adecuado de la máquina de moldeo, es importante conocer la magnitud adecuada de la fuerza de sujeción del molde, la presión de inyección, etc. Mediante el uso del análisis de moldeo por inyección, se pueden conocer esos valores y se puede considerar de antemano el tamaño de la máquina de moldeo. El tamaño de la máquina de moldeo está directamente relacionado con el cronograma y el costo del moldeo, por lo que es necesario para la planificación de la producción.

■ Determinación de la liquidez

En función del patrón de llenado, la presión, la temperatura de la resina y otros factores, verificamos si el producto moldeado se puede llenar con resina sin exceso ni deficiencia. Contribuimos a reducir los problemas durante la etapa de moldeo estudiando y tomando contramedidas con anticipación, como ajustar las áreas de paredes delgadas o canales que son difíciles de fluir o cambiar el tipo de resina.

■ Ubicación óptima de la puerta

En función del patrón de llenado, la soldadura, etc., verificamos qué posición de la compuerta facilitará el moldeo y evitará la aparición de defectos. También es importante comprobar si el cambio de posición de la compuerta no provocará otros problemas y determinar la posición óptima mediante la priorización y el juicio.

■ condiciones óptimas de moldeo

Las condiciones óptimas de moldeo se derivan de la presión de conmutación V/P, la posición de inyección, la temperatura del molde y la velocidad de enfriamiento. Establecer las condiciones de moldeo requiere experiencia y conocimiento, por lo que a menudo se deja en manos del ingeniero de moldeo.

■ enfriamiento óptimo del molde

En función de la distribución de la temperatura del molde y de la variación de la temperatura a lo largo del tiempo, se ajusta la posición de la tubería de agua y la temperatura del agua de refrigeración para enfriar el molde de la forma más uniforme posible. Una refrigeración adecuada es importante porque una refrigeración insuficiente o desigual puede provocar defectos en el molde. Si se producen problemas de moldeo una vez iniciada la producción, es difícil realizar cambios importantes en el molde, como cambiar los tubos de agua, por lo que es importante considerarlo en profundidad y tomar contramedidas con antelación.

■ Mejora de la deformación de la urdimbre mediante la optimización anterior

La presión desigual, el enfriamiento desigual y la orientación de las fibras pueden provocar deformaciones en los productos moldeados. En especial, en el caso de productos que requieren una precisión dimensional estricta, se puede utilizar el análisis de moldeo por inyección para verificar todo lo posible con antelación y se pueden tomar contramedidas para minimizar la deformación.

Algunos de los defectos de moldeo más comunes

El análisis del moldeo por inyección se puede utilizar para predecir posibles defectos y fallas en el moldeo. Los defectos en el moldeo son un problema inevitable en el moldeo de producción en masa, y el análisis del moldeo por inyección puede ayudar a minimizar su ocurrencia. A continuación, se enumeran algunos de los defectos de moldeo más comunes.

■ Planos cortos

Los disparos cortos se refieren a un defecto de moldeo en el que la resina fundida no llena completamente la punta del molde. Los productos moldeados con disparos cortos no se pueden recuperar. Los disparos cortos se deben a un flujo de resina insuficiente, una presión de inyección insuficiente o una presión de retención insuficiente. Controle la aparición ajustando la posición de la presión de conmutación V/P, la presión de inyección y la posición de la compuerta.

Fig. 15 Ejemplo de planos cortos

Fig. 15 Ejemplo de planos cortos

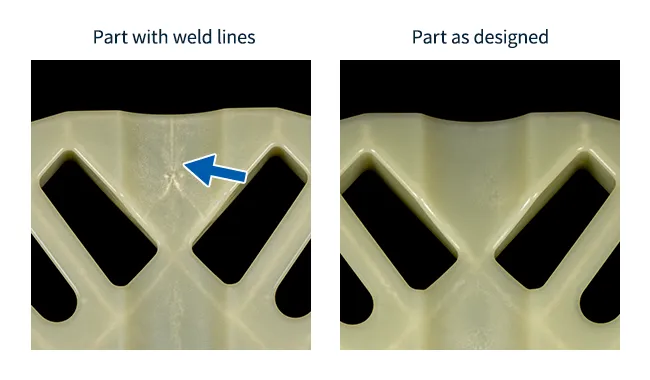

■ Líneas de soldadura

La confluencia de resina fundida que se introduce en un producto moldeado puede formar una fina línea similar a un rasguño, llamada línea de soldadura. Estas líneas de soldadura son débiles y pueden dañarse durante las pruebas de resistencia. También pueden parecer rasguños en el exterior, lo que puede generar quejas de los consumidores. Las contramedidas incluyen cambiar la posición de la compuerta para que las líneas de soldadura no aparezcan en áreas prominentes, ajustar la temperatura del molde y ajustar el espesor del producto moldeado para controlar el ángulo de encuentro entre dos frentes de fusión. .

Fig. 16 Ejemplo de líneas de soldadura

Fig. 16 Ejemplo de líneas de soldadura

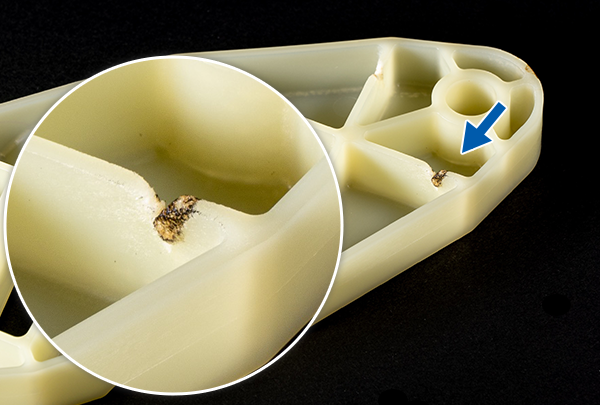

■ Marcas de quemaduras

Las marcas de quemaduras son un fenómeno en el que una parte de un producto moldeado se quema y se vuelve negra y carbonizada. Esto ocurre cuando la resina fundida se inyecta a alta presión, lo que hace que el aire en la cavidad pierda su lugar y se comprima, generando un calor elevado. Las marcas de quemaduras tienden a producirse no en las primeras etapas del moldeo, sino cuando se pone en marcha la producción en masa, y el proceso de moldeo a menudo se ve afectado por la necesidad de prevenir las marcas de quemaduras. Además de reducir la velocidad de inyección, es eficaz proporcionar respiraderos para liberar el gas y controlar el flujo de resina modificando la posición de la compuerta y el espesor de la pared.

Fig. 17 Ejemplo de marcas de quemaduras

Fig. 17 Ejemplo de marcas de quemaduras

■ Marcas de hundimiento

Las marcas de hundimiento son un tipo de defecto en la apariencia y son causadas por diferencias en las tasas de contracción en diferentes partes del producto moldeado, como diferentes espesores de pared. Esto se puede solucionar ajustando las posiciones de las compuertas, aumentando la presión de inyección, la eficiencia de enfriamiento y ajustando el espesor de pared. Dado que este defecto tiende a ocurrir en secciones más gruesas, como nervaduras y protuberancias, es importante tomar contramedidas en la etapa de diseño.

Fig. 18 Ejemplo de marcas de hundimiento

Fig. 18 Ejemplo de marcas de hundimiento

Resumen

Es importante simular y tomar contramedidas ante posibles problemas en el proceso de moldeo durante las etapas de diseño del producto y del molde. Para ello, los diseñadores también deben tener conocimientos sobre moldeo. Diseñar teniendo en cuenta la moldeabilidad reducirá la repetición de trabajos y conducirá directamente a tiempos de desarrollo más cortos. No todos los problemas de moldeo se pueden eliminar solo en el proceso de moldeo. Es necesario tomar contramedidas desde la etapa de diseño, aprender a utilizar los resultados de la simulación CAE y aprovecharlos al máximo en el diseño.

Parte siguiente: “Predicción de defectos de moldeo”

Para obtener más información sobre CAE, contáctenos.

Descargar diapositivas CAE