- ARRIBA

- Fundamentos de CAE

- Parte 7: Predicción de defectos de moldeo mediante análisis de moldeo por inyección

Serie: Fundamentos del análisis CAE para el diseño de productos plásticos

Parte 7: Predicción de defectos de moldeo mediante análisis de moldeo por inyección

El análisis de moldeo por inyección es una herramienta valiosa para predecir defectos de moldeo en la etapa de diseño y tomar contramedidas con anticipación.

En esta parte, presentaremos varios tipos de defectos de moldeo y elementos de evaluación de análisis.

Contenido

Introducción

En la segunda mitad de la Parte 6, presentamos que el análisis de moldeo por inyección también puede predecir defectos de moldeo, como marcas de hundimiento, deformaciones y líneas de soldadura. En la Parte 7, nos centraremos en los defectos de moldeo y explicaremos con más detalle qué elementos de evaluación del análisis de moldeo por inyección se pueden utilizar para qué fenómenos de defectos.

Elementos de evaluación en análisis y defectos de moldeo

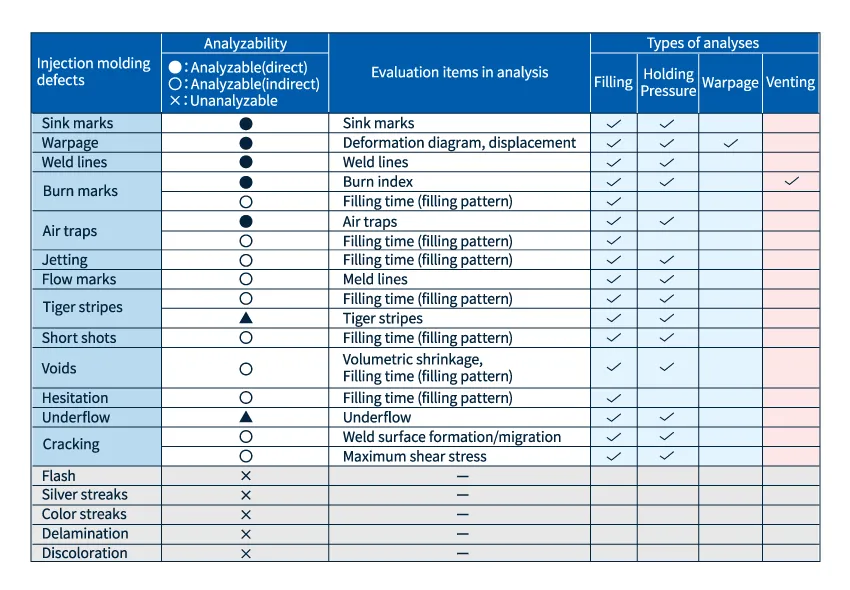

Algunos defectos de moldeo se pueden identificar y desarrollar contramedidas con antelación mediante la realización de un análisis en la etapa de diseño, mientras que otros no. Además, algunos defectos se pueden inferir a partir de los resultados del análisis incluso si no están incluidos en los elementos de evaluación del software, y conocer estos elementos le permitirá hacer un mejor uso de los resultados del análisis.

La siguiente tabla resume los fenómenos de falla de moldeo y los elementos de evaluación de análisis que se pueden utilizar para cada uno.

Los símbolos en la columna "Analizabilidad" indican lo siguiente:

●:Salida directa de herramientas de simulación

〇:Se puede evaluar infiriendo a partir de los elementos de evaluación de la derecha.

▲:Actualmente los fabricantes de software están considerando su desarrollo

×:Difícil de predecir a partir de simulaciones

Fig. 1 Tabla de correspondencia entre defectos de moldeo y elementos de evaluación en el análisis de moldeo por inyección

Fig. 1 Tabla de correspondencia entre defectos de moldeo y elementos de evaluación en el análisis de moldeo por inyección

Permítame explicar cada uno de estos defectos de moldeo.

Defectos de moldeo que se pueden eliminar directamente

■ Marcas de hundimiento

Las marcas de hundimiento son defectos de moldeado que se producen cuando el espesor de las molduras es diferente, especialmente en el lado frontal, donde hay nervaduras, protuberancias, etc. en el lado posterior. Dado que la superficie del producto moldeado está hundida, se debe prestar atención a este defecto en productos donde la apariencia es importante, como en el diseño. (Si las marcas de hundimiento son grandes, la precisión dimensional puede ser un problema.

Las marcas de hundimiento se producen por diferencias en las tasas de contracción durante la contracción térmica durante el enfriamiento. La ubicación y la profundidad de los hundimientos se pueden simular y evaluar a partir del análisis de presión de llenado y mantenimiento.

Fig. 2 Ejemplo de marcas de hundimiento

Fig. 2 Ejemplo de marcas de hundimiento

■ Deformación

Se trata de un fenómeno en el que los productos moldeados se deforman debido a las diferencias de contracción entre las secciones de paredes delgadas y las de paredes gruesas, las diferencias de contracción durante el enfriamiento, la orientación de los materiales de composición de las fibras, la tensión residual y otros factores. Este fenómeno puede producirse después de un largo período de tiempo después del moldeo, por lo que se debe tener cuidado para evitarlo. Además de los defectos de moldeo, también puede provocar defectos dimensionales y un ajuste deficiente de las piezas que requieren montaje.

El análisis de deformación se puede utilizar para simular diagramas de deformación y desplazamientos.

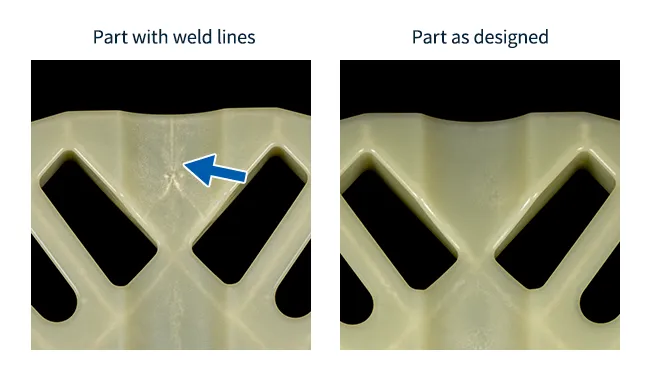

■ Líneas de soldadura

Las líneas de soldadura son defectos de moldeo que aparecen como líneas en la confluencia de la resina fundida que se introduce en el producto moldeado. La apariencia delgada y similar a un rasguño de las líneas de soldadura puede provocar defectos de moldeo y la resistencia del producto se reduce en el lugar donde aparecen las líneas de soldadura, lo que puede provocar roturas.

El análisis de llenado se puede utilizar para predecir dónde se producirán las líneas de soldadura. Aunque es difícil eliminarlas por completo, se pueden tomar medidas para trasladarlas a lugares donde sean menos visibles o hacerlas más delgadas ajustando las posiciones de las compuertas, etc.

Fig. 3 Ejemplo de líneas de soldadura

Fig. 3 Ejemplo de líneas de soldadura

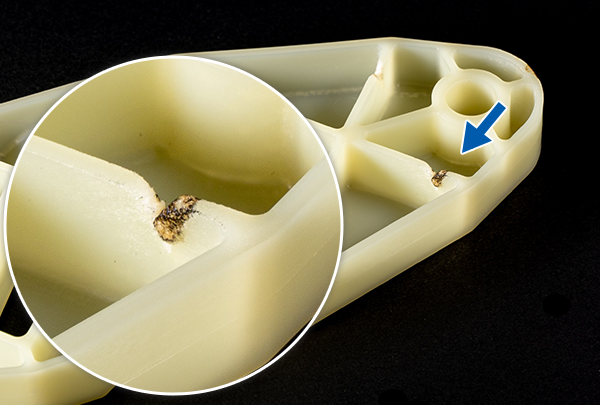

■ Marcas de quemaduras

Las marcas de quemadura son defectos de moldeo en los que una parte del producto moldeado se quema y se carboniza de color negro. Esto también se denomina quemadura por gas o gas. Esto ocurre cuando el aire y los gases volátiles del material de resina quedan atrapados dentro del molde durante el moldeo y se comprimen a una temperatura alta, lo que hace que la resina se queme.

El análisis de ventilación generará resultados de índice de combustión. Esta es una simulación muy compleja porque requiere ingresar información de liberación de gas en el molde sin omisiones.

Fig. 4 Ejemplo de marcas de quemaduras

Fig. 4 Ejemplo de marcas de quemaduras

■ Trampas de aire

Cuando se fusionan varias resinas fundidas, el aire y los gases quedan atrapados en una trampa de aire. Esto puede generar burbujas de aire, que pueden causar pequeños orificios en la superficie del producto moldeado, así como una resistencia insuficiente. En casos graves, pueden producirse quemaduras.

La trayectoria del flujo tiende a estar desequilibrada o el flujo es desigual, y la ubicación de la trayectoria del flujo se puede predecir verificando los resultados del tiempo de llenado.

Defectos de moldeo que se pueden inferir a partir de otros elementos de evaluación

■ Chorro

El chorro es un defecto de moldeo en el que la resina inyectada en el molde serpentea y fluye en un patrón superpuesto sobre la superficie del producto moldeado. El chorro tiende a producirse alrededor del área de la compuerta y puede provocar falta de resistencia.

La formación de chorros se puede predecir verificando el flujo serpenteante de resina en el área de llenado según los resultados del análisis de llenado.

■ Marcas de flujo

Las marcas de flujo son patrones de flujo de resina que se producen durante la inyección. Existen varios tipos de marcas de flujo, pero un patrón concéntrico en forma de ondulación que aparece alrededor de la compuerta es un defecto de moldeo. Las bajas temperaturas del molde, las temperaturas de la resina y la retención insuficiente de la presión son causas de las marcas de flujo.

Se puede predecir indirectamente a partir de las líneas de fusión en el análisis de llenado. Una línea de fusión es una línea en la que el ángulo de encuentro es mayor que la línea de soldadura cuando se fusiona la resina. Esto significa que pueden aparecer marcas de flujo en este punto.

■ Rayas de tigre

Las rayas de tigre son un patrón repetido de áreas de alto y bajo brillo que se alternan en la superficie de un producto moldeado. En comparación con las marcas de flujo simples, las marcas de flujo son causadas por un flujo complejo, por lo que se requiere experiencia para verificar el patrón de flujo.

Los fabricantes de software están desarrollando herramientas de análisis para que puedan mostrarse como resultados de análisis.

■ Planos cortos

Las inyecciones cortas son defectos de moldeo en los que la resina fundida no llena completamente el molde hasta la parte superior. Este es un defecto de moldeo grave que da como resultado una falla en la forma.

Los disparos cortos se pueden predecir comprobando que la ruta de flujo esté completamente llena con el análisis de llenado.

Fig.5 Ejemplo de tomas cortas

Fig.5 Ejemplo de tomas cortas

■ Vacíos

Se trata de un defecto de moldeo en el que se generan huecos (burbujas) en el producto moldeado. Si el producto moldeado es transparente, se trata de un defecto de moldeo. También puede provocar grietas y falta de resistencia debido a la concentración de tensiones. Las burbujas se producen cuando la resina es atraída por una superficie que es fácil de enfriar durante el proceso de enfriamiento. Las burbujas son burbujas de vacío inmediatamente después de que se producen, pero a medida que pasa el tiempo, puede entrar aire. Las burbujas tienden a formarse dentro de áreas de paredes gruesas.

Se puede simular indirectamente a partir de la contracción volumétrica, el patrón de llenado y el tiempo de llenado del análisis de llenado. Dado que la causa de aparición es similar a las marcas de hundimiento, las medidas básicas son las mismas que las de las marcas de hundimiento.

■ Vacilación

La vacilación es una condición en la que la resina no fluye hacia las piezas de paredes delgadas porque las piezas de paredes gruesas, donde la resina fundida fluye fácilmente, se llenan primero cuando se inyecta la resina. La vacilación puede causar defectos de moldeo, como inyecciones cortas y marcas de hundimiento, así como variaciones en la calidad de la apariencia.

Se pueden verificar los resultados del tiempo de llenado para ver si puede haber dudas.

■ Desbordamiento

Cuando la resina fundida se fusiona desde dos direcciones, una de ellas fluye hacia atrás, lo que se denomina flujo inverso. La fusión de la resina ya solidificada puede causar problemas con el aspecto y la resistencia del producto moldeado.

Una animación del patrón de llenado permite comprobar si hay una inversión de la dirección del flujo en la confluencia del frente de flujo. Actualmente, esto se predice mediante la comprobación mediante la animación del patrón de llenado, pero los fabricantes de software están desarrollando esta opción para que pueda confirmarse como resultado de un análisis.

■ Agrietamiento

Se trata de un fenómeno en el que un producto moldeado se rompe o agrieta. Puede ocurrir después de un largo período de tiempo después del moldeado.

Si el agrietamiento es causado por una resistencia insuficiente en la línea de soldadura, se puede predecir verificando la dirección del espesor de la línea de soldadura (superficie de soldadura) en 3D. Si el agrietamiento es causado por tensión residual en el producto moldeado, se puede predecir verificando la tensión de corte máxima en la dirección del espesor de la pared.

Defectos de moldeo difíciles de predecir a partir de simulaciones

■ Destello

Se trata de un defecto de moldeo en el que la resina se expulsa a través de los huecos de las superficies de contacto del molde, lo que da lugar a una fina película de moldeo. Se requieren procesos adicionales, como la eliminación manual.

Una fuerza de sujeción del molde insuficiente, demasiada presión, etc. pueden causar este problema, pero a menudo se debe a problemas físicos con el molde y es difícil de predecir mediante simulación.

■ Vetas plateadas

Un defecto de moldeo en el que aparecen estrías o patrones en la superficie del producto moldeado.

Es causada por el aire, los gases volátiles y la humedad que contienen los materiales de resina. Como se deriva de la resina, es difícil predecirla mediante simulación.

■ Rayas de color

Las rayas de color se caracterizan por la aparición de un patrón similar a una raya de color de resina desigual en la superficie del producto moldeado.

Es difícil de predecir mediante simulación porque a menudo es causado por el material colorante del material de resina.

■ Delaminación

La delaminación es un defecto de moldeo en el que se forma una capa similar a una película sobre el producto moldeado y luego se desprende. Se trata de un defecto de moldeo o de forma.

Esto puede deberse a contaminación por resina incompatible, etc. Es difícil de predecir mediante simulación.

■ Decoloración

La decoloración es un defecto de moldeo en el cual el producto moldeado cambia el color de la resina original.

Los materiales de moldeo son a menudo la causa, como la mala dispersión de los colorantes o el amarilleamiento debido a la degradación térmica de la resina, que son difíciles de predecir mediante simulación.

Resumen

Es difícil solucionar todos los defectos de moldeo solo en el lugar de moldeo, y es necesario tomar tantas contramedidas como sea posible en la etapa de diseño. Para ello, los diseñadores también deben conocer las características de las resinas y los defectos de moldeo, y comprender las causas y los principios de su aparición.

Además, algunos defectos de moldeo se pueden identificar y desarrollar contramedidas con antelación mediante la realización de análisis en la etapa de diseño, mientras que otros no. Algunos defectos de moldeo se pueden inferir a partir de los resultados del análisis incluso si no están en los elementos de evaluación del software, por lo que conocer estos aspectos le ayudará a hacer un mejor uso de los resultados del análisis.

Si tiene alguna pregunta sobre las contramedidas para detectar defectos de moldeo mediante el análisis de moldeo por inyección, no dude en "Contactarnos".

Siguiente parte: "Aplicación al moldeo por inyección asistido por gas".

Para obtener más información sobre CAE, contáctenos.

Descargar diapositivas CAE