Información técnica

Detalles del análisis del moldeo por inyección

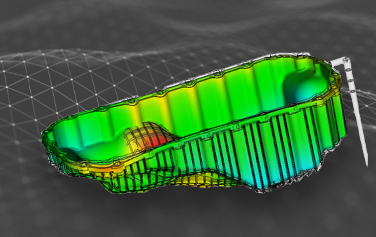

En el análisis de moldeo por inyección, el análisis de llenado y empaquetamiento y el análisis de deformación son simulaciones importantes en el proceso de moldeo por inyección.

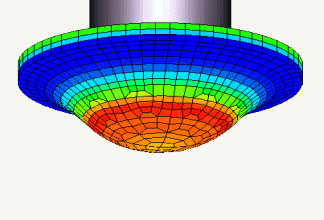

Análisis de llenado y embalaje

El análisis de llenado y empaquetamiento es un análisis que simula cómo fluye la resina hacia el molde (proceso de llenado) y la etapa de empaquetamiento posterior (aplicando presión de retención para suprimir la contracción de la resina). En concreto, se centra en los siguientes puntos:

- Análisis de llenado: Simula cómo se inyecta la resina y se llena la cavidad dentro del molde (el espacio que determina la forma del producto moldeado). Determina si el moldeo es posible o no y las condiciones óptimas de moldeo en función del flujo de resina, velocidad de flujo, distribución de temperatura, distribución de presión, etc.

- Análisis de empaquetamiento: una vez completado el llenado, se simula el proceso de aplicación de presión de empaquetamiento para compensar el enfriamiento y la contracción de la resina. Verifique si hay marcas de hundimiento, huecos y pérdidas de material.

- Análisis de refrigeración: simula el comportamiento de refrigeración dentro del molde debido a la conducción y transferencia de calor. Calcula la temperatura de la superficie del molde y la distribución de la temperatura de la resina, y considera el diseño del circuito de refrigeración y la temperatura del refrigerante. Puede combinarse con un análisis de llenado y empaquetamiento.

.png)

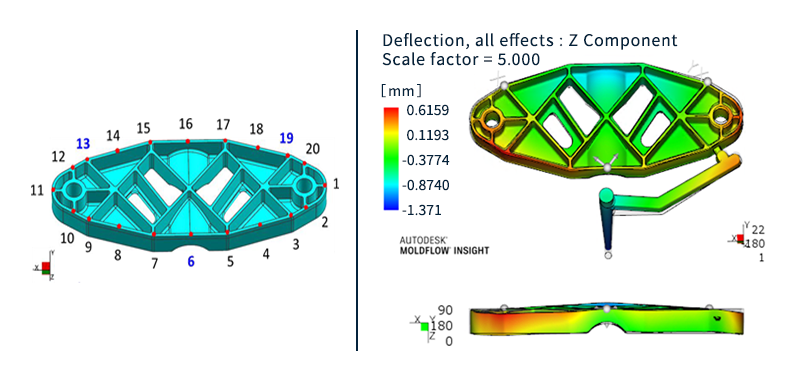

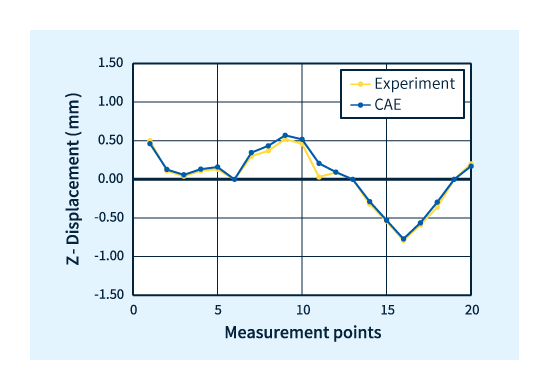

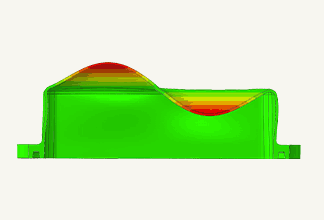

Análisis de deformación

Además del análisis de llenado y empaquetamiento mencionado anteriormente, el análisis de deformación analiza la deformación que se produce durante el proceso de enfriamiento del producto moldeado. Simula la deformación y la deformación que se produce debido a la contracción desigual cuando la resina se enfría y se solidifica después del moldeo por inyección.

- Análisis de deformación: predice la contracción y la deformación de los productos moldeados después de la liberación del molde en función de los resultados del análisis de llenado, empaquetado y enfriamiento. Las causas de la deformación se pueden clasificar en tres factores: diferencia de enfriamiento, diferencia de contracción y diferencia de orientación. Una vez que se identifica la causa, se pueden considerar soluciones como cambiar la posición de la compuerta o las condiciones de moldeo.

.png)

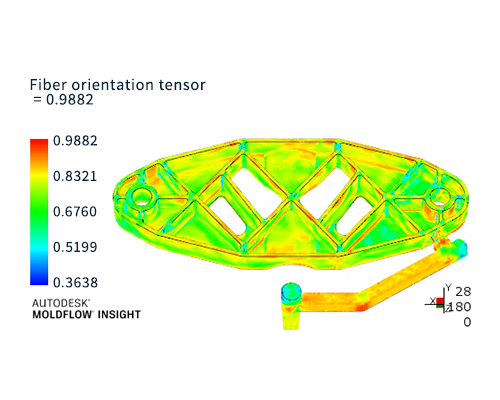

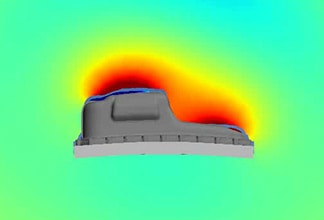

Evaluación de la orientación de las fibras

En el caso de resinas reforzadas con fibra que contienen fibra de vidrio, es importante tener en cuenta la orientación de la fibra, ya que esto puede tener un efecto significativo en el rendimiento del producto.

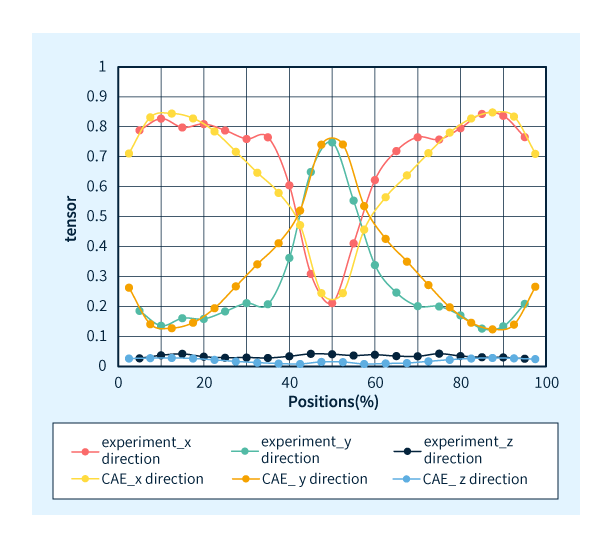

Para conocer la información de orientación de la fibra, el tensor de orientación de la fibra se genera a partir del análisis de moldeo por inyección.

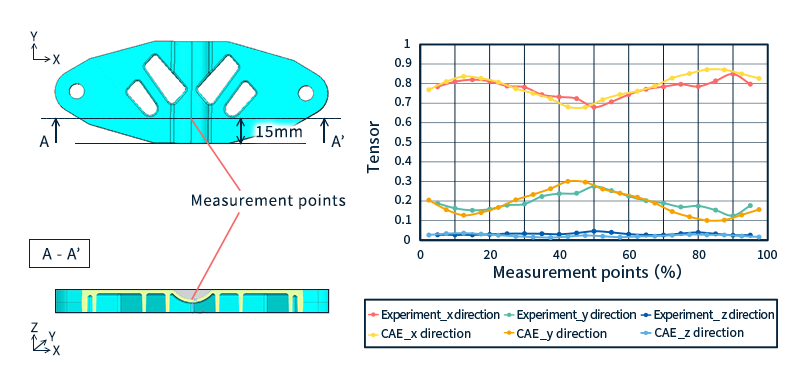

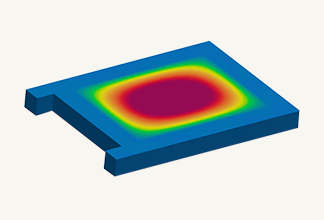

Aquí mostramos cómo se realiza una evaluación utilizando una pieza de prueba plana (Figura 4).

El tensor de orientación de la fibra es una distribución de probabilidad (0 a 1) de la orientación de la fibra. Aquí, el tensor de orientación de la fibra se evalúa en tres direcciones: eje x, eje y y eje z. A medida que aumenta el valor del tensor (se acerca a 1), significa que las fibras están más alineadas en cada dirección.

El valor medido del tensor de orientación de la fibra se calculó utilizando un método único a partir de la imagen de la sección transversal del producto en la posición de evaluación observada con un microscopio óptico. El tensor de orientación de la fibra se calculó a intervalos del 5 % en la dirección del espesor del producto moldeado. Los objetos en forma de varilla y circulares en la imagen ampliada de la Figura 4 son fibra de vidrio.

La figura 5 muestra las mediciones del tensor de orientación de la fibra y los resultados analíticos obtenidos del análisis de moldeo por inyección.

Se puede decir que el análisis fue capaz de predecir el tensor de orientación de la fibra real.