Comunicados de prensa

¡NUEVO SERVICIO!

Servicios CAESolicite SDS y diversos certificados a través de una empresa comercial u otros canales de compra.

2023.11.14

Entrevistas

En 2022, celebramos el centenario de la fundación de Asahi Kasei e inmediatamente comenzamos a trabajar hacia nuestros próximos 100 años con iniciativas desafiantes para construir sociedades sostenibles y crear nuevo valor.

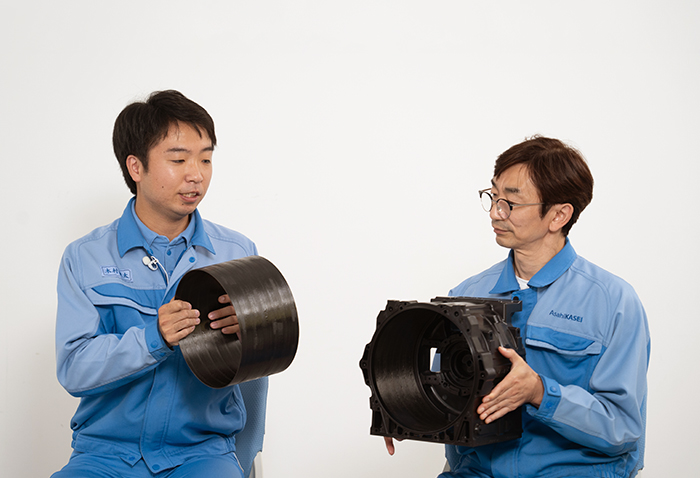

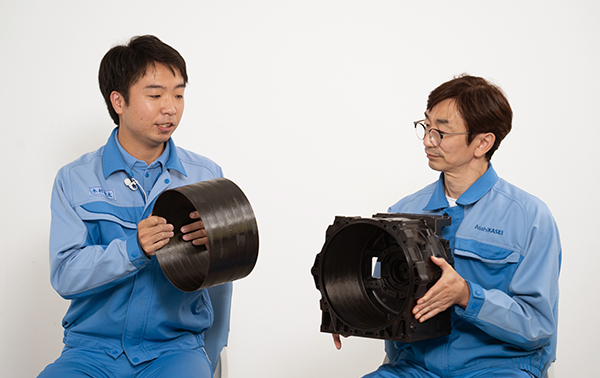

Hoy le hemos preguntado a dos ingenieros: Shunta Kimura, que ha trabajado en el desarrollo de productos como telas no tejidas. y UD tape(cinta unidireccional, un material reforzado con fibra unidireccional), y Yuki Mori, un tecnólogo experto que ha estado contribuyendo al desarrollo de poliamida en Asahi Kasei durante muchos años, para contarnos sobre UD tape y cómo Asahi Kasei llegó a desarrollarla.

Kimura Shunta (izquierda) y Mori Yuki (derecha) participan en el desarrollo de UD tape

Kimura Shunta (izquierda) y Mori Yuki (derecha) participan en el desarrollo de UD tape

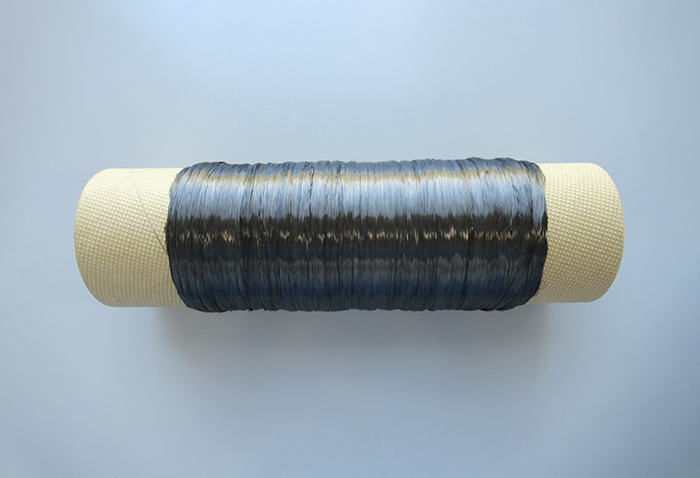

Mori: UD tape («cinta unidireccional», un material reforzado con fibra unidireccional) que hemos desarrollado en Asahi Kasei es un material reforzado con fibra fabricado mediante la impregnación de fibras de carbono con resina de poliamida (PA, nailon), lo que da como resultado una sustancia en la que las fibras de carbono representan aproximadamente la mitad del volumen. La resina de poliamida utilizada para esta impregnación se basa en la tecnología de polímeros utilizada para producir las resinas de poliamida LEONA™ de Asahi Kasei. La característica clave de UD tape es que sus fibras de refuerzo presentan una estructura de contigüidad unidireccional, lo que permite que las fibras maximicen su efecto de refuerzo.

UD tape: una resina de poliamida reforzada con fibra de carbono

UD tape: una resina de poliamida reforzada con fibra de carbono

Mori: Nuestra UD tape ofrece tres ventajas cruciales: impregnación densa de resina de poliamida entre fibras de carbono, fuerte adhesión y variación mínima en las propiedades físicas debido a la absorción de agua. En primer lugar, la resina de poliamida especializada que utilizamos tiene una viscosidad extremadamente baja cuando se calienta a su estado fundido, lo que le permite fluir libremente a través de los espacios entre las fibras de carbono para lograr una penetración profunda y una impregnación densa. Esto produce un material en el que las fibras de carbono y la resina están compactadas juntas en una estructura altamente monolítica, lo que maximiza el impacto de refuerzo de las fibras de carbono. Si la impregnación es insuficientemente densa, el material termina incorporando una gran cantidad de regiones vacías, llamadas huecos. Los huecos degradan las propiedades del material al servir como sitios de origen para fallas del material cuando los productos moldeados hechos de UD tape rica en huecos se someten a carga.

También hemos mejorado las propiedades adhesivas controlando el comportamiento de fusión y solidificación de nuestra resina de poliamida especializada. La resina de poliamida utilizada en UD tape exhibe una propiedad conocida como termoplasticidad, lo que significa que se puede fundir calentándola dentro de un molde y luego solidificarla enfriándola para producir productos moldeados. Cuando los productos moldeados se fabrican apilando múltiples capas de UD tape en una prensa térmica, las capas de UD tape se adhieren entre sí bastante bien. De manera similar, para los procesos de moldeo por inyección que involucran materiales calentados al estado fundido en UD tape, observamos una buena adhesión entre la UD tape y los materiales moldeados por inyección. Finalmente, las resinas de poliamida típicas tienen el problema de que sus propiedades materiales se degradan por la absorción de agua, pero esta es un área en la que nuestra tecnología de polímeros LEONA™ se ha aprovechado bien.

Kimura: Los componentes formados a partir de UD tape, cuando se utilizan en combinación con técnicas de moldeo por inyección, nos permiten producir componentes moldeados por inyección que están reforzados en resistencia y tienen la forma de los productos finales. Por ejemplo, al insertar un anillo de cinta UD preformado en un molde de inyección antes del proceso de moldeo por inyección, podemos fabricar componentes complejos con regiones de entrada reforzadas en resistencia por la presencia del anillo.

Anillo realizado con UD tape

Anillo realizado con UD tape

Componente moldeado por inyección con entrada reforzada mediante anillo de cinta UD

Componente moldeado por inyección con entrada reforzada mediante anillo de cinta UD

En el caso de los componentes fabricados a partir de la propia UD tape, un método de moldeo habitual es el "moldeo por prensado en caliente": se cortan varias copias de una forma deseada a partir de láminas de materia prima, se colocan unas sobre otras en un molde, se calientan por encima de la temperatura de fusión de UD tape y, a continuación, se enfrían bajo presión aplicada, fusionando las capas de cinta en un componente moldeado monolítico. Otro enfoque, que explota una de las ventajas exclusivas de la UD tape (la contigüidad de las fibras de carbono), consiste en cortar láminas de material en fragmentos rectangulares, con longitudes laterales de quizás unos pocos centímetros, y luego empaquetar aleatoriamente estos fragmentos en un molde para el moldeo por prensado en caliente. Esta técnica se puede utilizar para producir productos con formas tridimensionales complicadas.

Fragmentos rectangulares, con lados de unos pocos centímetros de longitud, que forman una cinta UD en forma de lámina.

Fragmentos rectangulares, con lados de unos pocos centímetros de longitud, que forman una cinta UD en forma de lámina.

Componente formado mediante moldeo por prensado en caliente de múltiples capas de cinta UD en forma de lámina (imagen de la izquierda)

Componente formado mediante moldeo por prensado en caliente de múltiples capas de cinta UD en forma de lámina (imagen de la izquierda)

Otro método es el "moldeo por laminación", en el que UD tape se funde mediante calentamiento por láser mientras se fija a un componente. Esto permite que la UD tape se aplique solo en las regiones y direcciones donde es necesaria, lo que garantiza un uso eficiente de los recursos materiales. Por último, el método conocido como "bobinado" implica envolver UD tape alrededor de un eje giratorio mientras se calienta para fundir la cinta. Esto permite la fabricación de tubos, anillos y otras formas que son difíciles de lograr mediante el moldeo por prensado.

Tubo de alta resistencia fabricado con cinta UD

Tubo de alta resistencia fabricado con cinta UD

Mori: Tendré que empezar desde hace mucho tiempo. Asahi Kasei venía fabricando varios tipos de poliamidas mezclando distintas variedades de monómeros con una base de poliamida 66. A finales de los años 90, esto dio lugar a la creación de la serie LEONA™ 90G, que sin duda fue una de nuestras líneas de productos más exitosas. Estas resinas se basaban en polímeros de poliamida 66 cuasiaromáticos, que fabricamos mezclando poliamida 66 con ingredientes aromáticos, y nos permitieron desarrollar grados de moldeo por inyección reforzados mediante la mezcla de altas concentraciones de fibras de vidrio y otros reforzadores.

En ese momento, yo estaba a cargo del soporte técnico para clientes nacionales y extranjeros, con el objetivo de promover las ventas de los productos de la serie 90G. Y, efectivamente, estábamos aumentando las ventas de manera bastante constante, pero con el tiempo comenzamos a escuchar quejas sobre los costos de clientes en lugares alejados de Japón, como Estados Unidos y Europa. La razón era que la planta de producción en la que mezclábamos los polímeros base estaba ubicada en Nobeoka, en la prefectura de Miyazaki, Japón, y enviábamos los productos desde allí a nuestros clientes en el extranjero. Eso nos motivó a diseñar e implementar un esquema de producción local para minimizar los costos. Más tarde, en 2018, unos 20 años después de la creación de la serie LEONA™ 90G, surgió un nuevo tipo de polímero de poliamida cuasiaromático con una proporción aún mayor de componentes aromáticos, que forma la base de la serie LEONA™ SG que actualmente estamos lanzando al mercado.

Mori: Resulta que la idea de combinar materiales compuestos con moldeo por inyección era algo que ya habíamos estado considerando para nuestro plan de investigación de 2017. Luego, en 2019, estaba charlando con un buen amigo que dirige el desarrollo de una empresa alemana, y mi amigo me dijo: "De hecho, hemos estado tratando de hacer algo así..." y me mostró un video que describe las aplicaciones de UD tape. Ese fue realmente el impulso que puso en marcha nuestros esfuerzos de desarrollo. Porque, cuando vi ese video, algo hizo clic y se me ocurrió que combinar UD tape con los materiales de moldeo por inyección de Asahi Kasei proporcionaría una solución oportuna para los clientes que buscan reemplazar componentes metálicos con alternativas basadas en resina. Este enfoque no solo eliminaría los largos ciclos de desarrollo de materiales, sino que también aumentaría el valor agregado de nuestros materiales de moldeo por inyección, promoviendo así las ventas. También representó un cambio de estrategia respecto de la venta convencional de productos, como el desarrollo de nuevos materiales en respuesta a las solicitudes de los clientes, hacia un nuevo espíritu de venta de soluciones, como ayudar a los clientes a reemplazar componentes metálicos por alternativas basadas en resina. Personalmente, encuentro que este tipo de trabajo más activo y creativo es mucho más interesante y mucho más gratificante.

Mori: Sí, es cierto. Los productores de fibra de carbono fueron los primeros en entrar en el juego y nosotros no nos unimos hasta bastante tiempo después. Pero pensé que, si Asahi Kasei no asumía nuevos retos como este, nunca seríamos capaces de crecer significativamente en el futuro. Por eso, yo, como responsable del desarrollo, subí a la sala de dirección e intenté poner las cosas en marcha: no podemos seguir pidiendo instrucciones a nuestros clientes sobre lo que tenemos que hacer; ¡muy pronto no podremos valernos por nosotros mismos! ¡Tenemos que empezar a afrontar retos mayores! Y a nuestros ingenieros les dije: "¡Eh, reunámonos y desarrollemos cosas más interesantes!".

Kimura: He estado reportando a Mori-san desde 2019, y el desarrollo de UD tape es algo en lo que hemos trabajado juntos. Pero, antes de eso, había estado trabajando con fibra de carbono reciclada (rCF) desde que me uní a Asahi Kasei en 2017. Uno de mis proyectos era desarrollar aplicaciones para grados de material de moldeo por inyección reforzados con rCF, que ofrece una excelente resistencia específica y rigidez específica. Como proyecto secundario, para facilitar el cambio de la cartera de negocios de plásticos de ingeniería más allá del moldeo por inyección, estaba trabajando en el desarrollo de telas no tejidas. mediante la combinación de fibras LEONA™ con rCF de fibra larga, que presenta longitudes de fibra del orden de unos pocos centímetros

Las técnicas de moldeo y los procedimientos de evaluación necesarios para los materiales híbridos de este tipo son totalmente diferentes de los que se utilizan para los materiales de moldeo por inyección, y yo intentaba aprender todo lo que podía: revisando la literatura académica, asistiendo a seminarios y conferencias de investigación e incluso sentándome con operadores de equipos en las plantas de producción para intentar optimizar las condiciones del proceso. ¡Fue bastante agotador! Pero, al mirar atrás ahora, no cambiaría esa experiencia por nada del mundo: las cosas que aprendí durante ese proceso y las conexiones que hice con los fabricantes de moldeo y las instituciones de investigación todavía están dando sus frutos hasta el día de hoy para nuestro desarrollo de UD tape.

Mori: En la actualidad, nuestro programa de desarrollo se basa en planes para llevar UD tape al mercado en 2025 o 2026. Esperamos ampliar nuestra perspectiva para abarcar dispositivos eléctricos y electrónicos, productos deportivos y de ocio y materiales de construcción, y, eventualmente, también componentes automotrices y aeroespaciales. Por ejemplo, en el ámbito deportivo creemos que habrá aplicaciones en productos como palos de golf y calzado deportivo.

También creo que encontrar nuevos socios corporativos con los que colaborar será crucial en el futuro, en particular empresas, ya sean grandes o pequeñas, que se dediquen al moldeado de plástico. La gente puede tener una imagen de Asahi Kasei como una empresa grande, madura y establecida, pero nosotros nos consideramos una startup con poca experiencia. Por encima de todo, mi objetivo es utilizar UD tape para crear propuestas comerciales atractivas con empresas que buscan hacer cosas interesantes y dejar una huella en el mundo.

Y espero que la generación de Kimura-san afronte los nuevos desafíos que harán avanzar Asahi Kasei como empresa y la impulsarán durante sus próximos 100 años.

Comuníquese con nosotros para hacer cualquier pregunta, discutir cualquier inquietud y solicitar muestras sobre UD Tape.

También aceptamos consultas y solicitudes de muestras. No dude en ponerse en contacto con nosotros.

Te presentaré con más detalle los productos y tecnologías de plásticos de ingeniería de Asahi Kasei.

Entregamos información sobre productos e industrias para ayudarle a recopilar información.