Comunicados de prensa

¡NUEVO SERVICIO!

Servicios CAESolicite SDS y diversos certificados a través de una empresa comercial u otros canales de compra.

Colaboración entre múltiples sitios para brindar a nuestros clientes soporte total desde el desarrollo del producto hasta la producción en masa.

2024.02.13

Entrevistas

En países en rápido desarrollo como Indonesia y la India, donde la grave congestión del tráfico se ha convertido en un problema social grave, las motocicletas son una parte esencial de la vida diaria. Con la necesidad de alcanzar la neutralidad de carbono, los fabricantes están intensificando sus esfuerzos para fabricar motocicletas eléctricas. El fabricante con sede en Singapur Giken Sakata (S) Limited fabrica motocicletas eléctricas, principalmente dirigidas al mercado del sudeste asiático. La Iso UNO-X es la primera motocicleta eléctrica producida por la filial Giken Mobility. Está fabricada con resina PPE modificada XYRON™ de Asahi Kasei y resina de poliamida LEONA™.

Yeung Kin Bond, Sydney, presidente ejecutivo de Giken Sakata (S) Limited y Natarajan (Raj) Srinivasan de Giken Renewable Energy Solutions Pte Ltd (subsidiaria de Giken Sakata (S) Limited y ambas compañías son parte del Grupo Giken) nos contaron sobre el negocio del Grupo Giken Sakata (S) Limited, cómo se desarrolló Iso UNO-X y la participación de Asahi Kasei. Masato Sone y Christopher Ong de Asahi Kasei Plastics Singapore(APS), quienes apoyaron el proyecto Iso UNO-X detrás de escena, también hablaron sobre la experiencia de trabajar con el Grupo Giken.

Yeung Kin Bond, Sydney, presidente ejecutivo de Giken Sakata (S) Limited

Yeung Kin Bond, Sydney, presidente ejecutivo de Giken Sakata (S) Limited

Yeung:Giken Sakata (S) Limited es un fabricante de productos y piezas de ingeniería de precisión, fundado en 1979. Somos una subsidiaria de propiedad absoluta de GSS Energy, una empresa que cotiza en la Bolsa de Singapur (SGX). Nuestras actividades comerciales incluyen moldeo por inyección de plástico, ensamblaje de PCB, diseño y fabricación de ejes de precisión y ensamblaje de productos terminados. Giken Sakata tiene sus raíces en Japón. Fue fundada por el Sr. S. Yokota, con la sede en Japón antes de mudarse a Singapur en 1992. Actualmente tenemos un total de más de 2000 empleados, con instalaciones en Indonesia y China, así como en Singapur. También tiene un centro de desarrollo en Tailandia.

El fundador de Giken Sakata (S) Limited, el Sr. Sakae Yokota, tenía cincuenta y tantos años cuando fundó la empresa y, hoy, tiene 95. Se retiró de la empresa a los 78 años. Siempre que estoy en Japón, me reúno con el Sr. Yokota. Sigo beneficiándome de sus conocimientos y consejos. En el futuro, seguiremos valorando la tecnología de fabricación basada en la experiencia en ingeniería de precisión, así como el compromiso de "ofrecer siempre a nuestros clientes y socios los mejores productos y la mejor tecnología".

Durante muchos años, nuestro negocio principal ha sido la fabricación de ejes de precisión y otros productos OEM (fabricación de equipos originales). En 2019 comenzamos a trabajar en proyectos ODM (fabricación de diseño original). Una de nuestras principales áreas objetivo para ODM son los vehículos eléctricos (VE). El proyecto de Giken Mobility Pte Ltd (filial de propiedad absoluta de Giken Sakata (S) Ltd) y el desarrollo del Iso UNO-X son parte de esto.

Yeung: La Iso UNO-X es el primer modelo de motocicleta eléctrica de Giken Mobility, producida bajo la marca Iso Motorcycles. Tiene una autonomía de 92 km (WMTC), aunque hemos observado que puede recorrer más de 130 km a una velocidad constante de 45 km/h en condiciones reales, un motor eléctrico con una potencia máxima de 11 CV (8,5 kW) y una aceleración rápida de 0 a 50 km/h en menos de 4 segundos. Se ha lanzado inicialmente en Hong Kong y se extenderá a otros países. Tailandia será el próximo. También planeamos expandirnos a Indonesia, el mercado más grande de la región de la ASEAN.

La motocicleta eléctrica "Iso UNO-X"

La motocicleta eléctrica "Iso UNO-X"

Yeung: Desde hace algún tiempo, hemos estado trabajando de manera proactiva para abordar la desigualdad educativa, la movilidad y la brecha digital en el sudeste asiático, donde la pobreza poblacional es un problema cada vez mayor. Las motocicletas son más que un modo de transporte conveniente para la vida cotidiana; son una forma importante para que las personas salgan de la pobreza, mejorando las oportunidades educativas y laborales. Creemos que podemos aprovechar nuestras fortalezas y hacer una contribución a la sociedad mediante la producción de motocicletas eléctricas de alta calidad a precios asequibles.

Yeung: Al desarrollar el Iso UNO-X, la seguridad fue nuestra máxima prioridad, por lo que nos centramos en utilizar componentes de alta calidad. Las carcasas que protegen la batería y el motor son extremadamente importantes para maximizar la seguridad en todas las situaciones. Utilizamos XYRON™ de Asahi Kasei para la carcasa de la batería, ya que ofrece un excelente aislamiento eléctrico y resistencia al fuego. El Iso UNO-X también tiene una carcasa de motor refrigerada por líquido. La carcasa está hecha de LEONA™, que proporciona la resistencia al agua necesaria y otros requisitos.

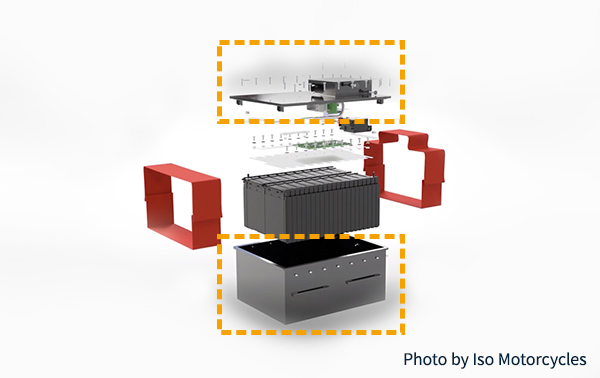

"XYRON™ 443Z" para cubiertas de baterías de iones de litio (LIB)

"XYRON™ 443Z" para cubiertas de baterías de iones de litio (LIB)

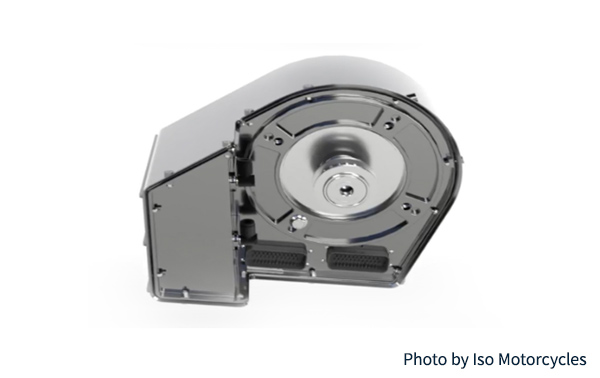

LEONA™ 53G33 para cubiertas de motor

LEONA™ 53G33 para cubiertas de motor

Sone:Asahi Kasei Plastics Singapore(APS) se estableció en 2002 como una base global para la producción de EPI, la resina base de XYRON™. En la actualidad, tenemos una amplia gama de responsabilidades, desde la composición de las tres principales marcas de plásticos de ingeniería de Asahi Kasei XYRON™, LEONA™ y TENAC™) hasta las ventas, el soporte técnico y la I+D en la región ASEAN/India. Además de Singapur, también tenemos instalaciones de composición, ventas y soporte técnico de plásticos de ingeniería en Tailandia( Asahi Kasei Plastics Thailand(APT), oficinas de marketing en Indonesia e India, y nuestro sitio en Vietnam(Asahi Kasei Plastics Vietnam(APV)), especializado en CAE, todos trabajando juntos a diario.

Nuestra misión en APS es “abordar problemas sociales y ayudar a mejorar la vida de las personas en la región ASEAN/India”. Nuestro objetivo es convertirnos en un “proveedor de soluciones” valioso en el mercado en expansión de las motocicletas eléctricas. Nuestro trabajo diario se sustenta en el deseo de ser reconocidos como un buen socio comercial, creando un entorno para crear continuamente productos junto con nuestros clientes. Hemos desarrollado ese tipo de relación con Giken Sakata (S) Limited. Ahora estamos trabajando juntos en el desarrollo de productos, con el objetivo de expandir el negocio de las motocicletas eléctricas en la región ASEAN/India.

Masato Sone (izquierda) y Christopher Ong (derecha) de Asahi Kasei Plastics Singapore

Masato Sone (izquierda) y Christopher Ong (derecha) de Asahi Kasei Plastics Singapore

Sone: Durante el proceso de desarrollo, los miembros de APT en Tailandia colaboraron primero en el desarrollo de los paquetes de baterías de iones de litio y las carcasas de los motores. Después, APS se unió al proyecto y ahora Giken Sakata Singapur, APT y APS están trabajando juntos en el proyecto. APS se ha estado comunicando con Raj y otras personas de Giken Sakata (S) Limited. Por nuestra parte, Chris actuó como centro de coordinación de los diferentes equipos dentro de Asahi Kasei, proponiendo productos de plásticos de ingeniería, brindando soporte técnico, simulación CAE (ingeniería asistida por computadora) de plásticos, etc.

Raj: Trabajamos con muchas empresas y asumimos retos difíciles. A menudo consultamos a Chris y a su equipo o les pedimos consejo, y siempre podemos confiar en ellos.

Chris: He estado trabajando con Raj desde aproximadamente 2020. Hemos construido una estrecha relación de confianza.

Giken Renewable Energy Solutions Raj Srinivasan氏

Giken Renewable Energy Solutions Raj Srinivasan氏

Raj:Para los ingenieros de mi departamento de diseño y desarrollo fue un desafío aprender sobre las propiedades y el procesamiento de los plásticos. Eran expertos en electrónica y software, por lo que me resultó difícil explicar de forma clara y precisa los detalles del diseño y el moldeado de piezas con plásticos. Durante la etapa de diseño al comienzo del desarrollo, Asahi Kasei nos apoyó compartiendo datos de materiales y conocimientos sobre el diseño con plásticos. Cuando llegamos a la fase de prototipo, nos ayudaron con la simulación CAE (ingeniería asistida por computadora) de plásticos. La realización de simulaciones CAE de alta precisión antes de hacer los prototipos aceleró el proceso de desarrollo del producto.

Chris: Pasamos mucho tiempo verificando con CAE de plásticos. En una conversación con Raj, establecimos varias restricciones y realizamos simulaciones CAE para explorar ideas de diseño. Por ejemplo, el paquete de baterías que Raj y su equipo estaban desarrollando tenía que pasar por un riguroso proceso de certificación, por lo que las pruebas de seguridad eran particularmente importantes. Ahí es donde la simulación CAE de plásticos resultó útil.

Raj: La batería alcanza altas temperaturas durante operaciones extenuantes, especialmente cuando hace calor afuera, como suele pasar en los países del sudeste asiático. Este calor afecta significativamente el rendimiento del vehículo y puede provocar fallas. De hecho, en diseños anteriores, pensé que simplemente podríamos usar muchos componentes de metal con buenas propiedades de disipación de calor y disipar el calor de esa manera. Pero eso habría hecho que el producto fuera muy pesado. Chris recomendó reemplazar algunos de estos componentes con plástico, y eso es lo que nos llevó a comenzar a trabajar juntos para investigar la viabilidad de los componentes hechos de plástico. En este proceso, estamos hablando principalmente con Chris de APS, pero también estamos agradecidos por el apoyo de Asahi Kasei Plastics Vietnam para la simulación CAE de plásticos y Asahi Kasei Plastics Tailandia por el apoyo en la etapa real del producto.

Raj:La simulación CAE (ingeniería asistida por computadora) de plásticos es vital en el desarrollo de productos, para minimizar el tiempo y el costo del proceso de diseño, creación de prototipos y evaluación. En particular, garantizar la seguridad es absolutamente vital para el paquete de baterías de un vehículo eléctrico, porque están en juego las vidas de las personas. Si se necesitara una evaluación más exhaustiva utilizando productos reales, el producto nunca llegaría al mercado a tiempo, por mucho dinero y tiempo que se tuviera.

Chris: Como expertos en las propiedades de los materiales plásticos y en la tecnología de moldeo por inyección, hemos adquirido nuestros propios datos de propiedades de materiales e información técnica únicos.

Raj: La precisión de la simulación de Asahi Kasei fue increíble. Esto nos permitió investigar a fondo el diseño propuesto, por lo que solo tuvimos que hacer pequeñas modificaciones en la etapa del prototipo real.

Yeung: Como mínimo, ahora queremos hacer negocios con empresas que piensen como nosotros y que ya tengan sus propias marcas. Siendo realistas, nos llevará un poco más de tiempo como empresa hacer la transición de OEM a ODM. Al fin y al cabo, nuestra mayor fortaleza es nuestra experiencia en la fabricación de piezas y máquinas de precisión, cultivada durante 40 años. Podemos proporcionar todo tipo de productos, desde ejes de precisión hasta PCB y baterías para vehículos eléctricos, entre otros.

El mercado mundial de vehículos eléctricos seguirá expandiéndose. Espero que los paquetes de baterías que desarrollemos se utilicen ampliamente en vehículos eléctricos e incluso en otras áreas, ayudando a abordar problemas sociales, creando un futuro neutro en carbono y contribuyendo al desarrollo económico. En Giken Sakata (S) Limited, cuando trabajamos en nuevas áreas de negocio como los vehículos eléctricos, en lugar de intentar hacerlo todo nosotros mismos, nos centramos en encontrar socios comerciales con ideas afines. Queremos construir relaciones profundas con empresas como Asahi Kasei que comparten la misma visión, trabajando en asociación para abordar desafíos y crear soluciones juntos.

Comuníquese con nosotros para hacer preguntas, discutir inquietudes y solicitar muestras.

También aceptamos consultas y solicitudes de muestras. No dude en ponerse en contacto con nosotros.

Te presentaré con más detalle los productos y tecnologías de plásticos de ingeniería de Asahi Kasei.

Entregamos información sobre productos e industrias para ayudarle a recopilar información.