“Proyecto de baterías Asahi Kasei Europe”

Entrevistas

¡NUEVO SERVICIO!

Servicios CAESolicite SDS y diversos certificados a través de una empresa comercial u otros canales de compra.

Unirse a pesar de los dolores de cabeza de diseño: construir una relación de confianza a través de prueba y error

25/12/2022

Entrevistas

La declaración de visión de la misión corporativa a medio plazo de Asahi Kasei es contribuir a una movilidad segura, cómoda y sostenible de próxima generación, y la industria del automóvil es uno de los ámbitos estratégicos más importantes para esta iniciativa. Por supuesto, Asahi Kasei ya cuenta con una trayectoria de décadas como proveedor de plásticos de ingeniería de alto rendimiento y otros materiales avanzados para fabricantes de vehículos y componentes de vehículos. Sin embargo, en los últimos años hemos puesto en marcha una serie de iniciativas en las que no solo suministramos materiales a los fabricantes de componentes, sino que también colaboramos directamente con dichos fabricantes, así como con los fabricantes de productos de fase final, para desarrollar nuevos componentes innovadores capaces de aprovechar al máximo nuestros materiales y tecnologías únicos.

El ingeniero Mikio Sakamoto estaba destinado en Asahi Kasei Plastics (Shanghai) Co., Ltd.

El ingeniero Mikio Sakamoto estaba destinado en Asahi Kasei Plastics (Shanghai) Co., Ltd.

“Aunque se trató de un proyecto de desarrollo conjunto con Nobo, lamentablemente no llegó a una etapa final que incluyera componentes producidos en serie”, explica Sakamoto. “Sin embargo, desde nuestra perspectiva en Asahi Kasei, parecía claro que los diversos desafíos que surgieron podrían generar enormes oportunidades en el futuro.

“Hasta hace poco estuve destinado en el Centro Tecnológico de Shanghái”, comenta Sakamoto, “y llegar desde allí a las oficinas de Nobo en Baoding era todo un viaje. Salíamos de Shanghái con un día de antelación, pasábamos la noche en Tianjing y luego viajábamos el resto del trayecto en tren de alta velocidad y taxi a la mañana siguiente. Cuando terminaban nuestras reuniones en Nobo, yo no llegaba a casa en Shanghái hasta bien entrada la noche”.

Nobo, una empresa de primer nivel en China que suministra componentes principalmente a los grandes fabricantes de automóviles chinos, había estado explorando activamente estrategias de diseño para reemplazar los componentes de metal por componentes de resina, tanto para aumentar el valor como para reducir el peso de los componentes automotrices. Asahi Kasei pudo hacer una amplia gama de sugerencias para ayudar a avanzar en este esfuerzo.

“Nuestra participación en este proyecto fue mucho más allá del papel habitual de un proveedor de materiales”, recuerda Sakamoto. “No nos limitamos a suministrar materiales. No nos limitamos a responder a las preguntas específicas del cliente y dar por finalizado el proyecto. En lugar de eso, nos esforzamos por responder a todas las preguntas de Nobo (sobre materiales y sobre todo lo demás) de la forma más completa posible. Colaboramos con los ingenieros de Nobo para resolver los problemas de diseño. Creo que realmente establecimos una relación de trabajo muy estrecha con el equipo de Nobo y me gusta pensar que nos ganamos su confianza como un socio en el que realmente pueden confiar”.

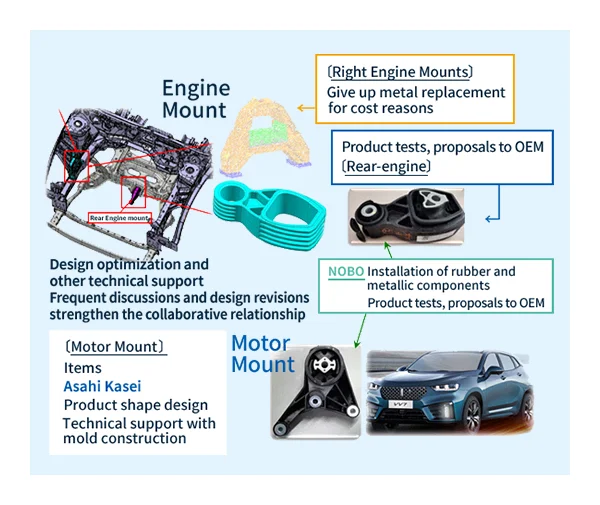

Sakamoto recuerda cómo empezó la colaboración en el diseño. “Lo que pasó fue que Nobo se puso en contacto con nosotros para hablar del diseño de los soportes de los motores (los accesorios que se utilizan para instalar los motores en los vehículos) y les ayudamos. Estaban interesados en sustituir los soportes de aluminio fundido a presión por soportes fabricados con materiales de resina para reducir el coste y el peso. Pero no es una tarea fácil, porque los soportes deben cumplir unas exigentes especificaciones de rendimiento; no solo deben proporcionar una base sólida de apoyo para mantener los motores (subsistemas extremadamente pesados) firmemente fijados en su sitio, sino que también deben incorporar componentes de goma para atenuar las vibraciones. En este caso, acabamos diseñando tanto los soportes de los motores como los de los motores, aunque sus estructuras básicas y su funcionalidad eran similares”.

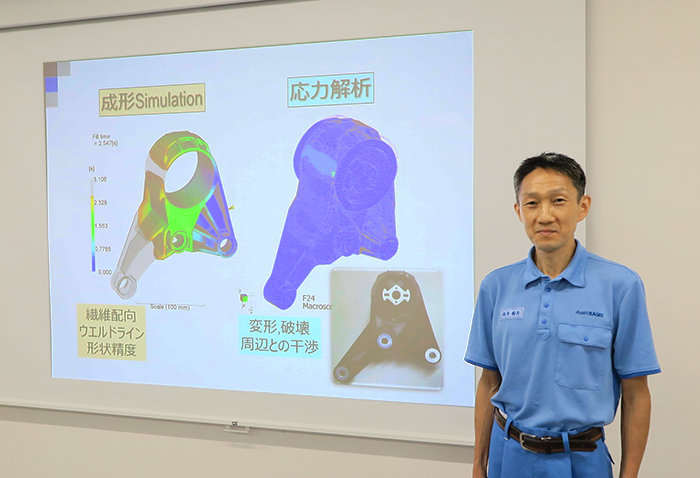

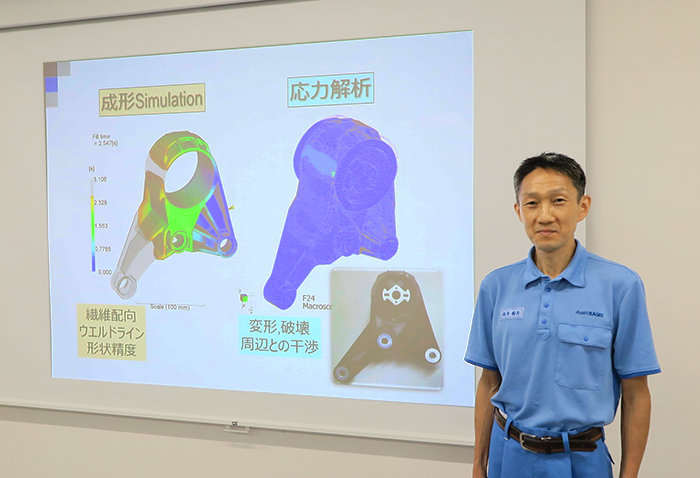

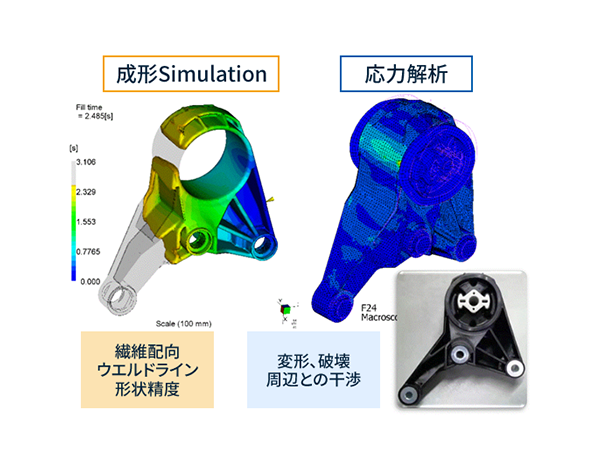

▲ Descripción general del proceso de diseño de soportes de resina

▲ Descripción general del proceso de diseño de soportes de resina

“Este proyecto comenzó formalmente en 2019”, explica Sakamoto, “pero, de hecho, en 2013 ya habíamos abordado el reemplazo de metal de los soportes del motor. En ese caso, surgieron algunos problemas justo antes de que comenzáramos la producción en masa y, lamentablemente, Nobo y nosotros terminamos teniendo que cancelar nuestros planes de comercializar el producto de Nobo. Pero en 2019 se había producido un cambio en la gestión tanto de nuestro lado como del de Nobo, y pensamos '¿por qué no intentarlo una vez más y hacerlo bien esta vez?'

Teniendo en cuenta la historia, la actitud de Nobo esta vez fue cautelosa: “¿Están seguros de que va a funcionar esta vez?”. Pero en Asahi Kasei estábamos entusiasmados: vimos una oportunidad de lograr algo que nunca se había hecho antes, y que prometía rendir dividendos de valor extremadamente alto, y esperábamos que Nobo estuviera dispuesto a trabajar con nosotros para convertirlo en realidad. Así que la propuesta original para un proyecto de desarrollo conjunto vino de nuestra parte: Asahi Kasei la sugirió y Nobo aceptó amablemente.

En un ciclo de desarrollo típico, no tendríamos otra opción que esperar y aplazar las decisiones del cliente en todo, desde la construcción de moldes hasta el aumento de la producción en masa. Pero este proyecto era diferente: le dijimos a Nobo que brindaríamos soporte técnico en áreas como el diseño de formas de productos y la construcción de moldes, y los alentamos a que nos permitieran proporcionarles todo lo que necesitaran, hasta la preparación para la producción en masa. A cambio, le pedimos a Nobo que diseñara y probara experimentalmente los componentes de caucho para aislamiento de vibraciones; lo hicieron y compartieron los resultados con nosotros, y esta división del trabajo ayudó a acelerar el proceso de diseño general”.

El material de resina seleccionado para este montaje fue LEONA™ 14G50 de Asahi Kasei, un grado reforzado con fibra de vidrio de nuestro nailon (poliamida) 66 que presenta buena resistencia al calor, buena resistencia a la fatiga y alta resistencia y rigidez. Después de un proceso de optimización del diseño para determinar la forma óptima del producto en función de los requisitos de rigidez y resistencia, el equipo de Sakamoto realizó simulaciones CAE (ingeniería asistida por computadora) para determinar las líneas de soldadura y la orientación de la fibra de vidrio, y luego utilizó esta información para realizar análisis de tensión para caracterizar el rendimiento mecánico. Al final de este proceso, Sakamoto y sus colegas estaban seguros de que habían dado con la forma óptima necesaria para aprovechar al máximo las propiedades únicas de las resinas LEONA™, incluidas las cuestiones de procesabilidad y otras consideraciones relevantes para la producción en masa.

▲ Resultado de la colaboración en el diseño: soporte del motor fabricado íntegramente con materiales de resina

▲ Resultado de la colaboración en el diseño: soporte del motor fabricado íntegramente con materiales de resina

▲ Stand de Nobo en el Salón del Automóvil de Shanghai

▲ Stand de Nobo en el Salón del Automóvil de Shanghai

▲ Soportes de resina en exhibición en el stand de Nobo en el Salón del Automóvil de Shanghai

▲ Soportes de resina en exhibición en el stand de Nobo en el Salón del Automóvil de Shanghai

Sakamoto describe los siguientes pasos de la colaboración: “Llegamos a construir un molde prototipo y a producir algunos prototipos de soportes de resina, con componentes de goma y metal instalados, que exhibimos en el Salón del Automóvil de Shanghái.

Sin embargo, justo en ese momento el OEM anunció un cambio importante en los requisitos de rendimiento. Básicamente, por alguna razón, el OEM eligió ese momento exacto para hacer que las condiciones de carga fueran significativamente más estrictas. Nunca recibimos una explicación clara de por qué sucedió esto, pero comenzamos a intentar diseñar formas mejoradas (en la medida en que pudiéramos modificar el molde) y a jugar con las condiciones de moldeo, mientras Nobo realizaba un flujo constante de pruebas de producto. El resultado de esto fue que, de una manera u otra, logramos pasar las pruebas de los soportes por sí solos y estábamos listos para pasar a la siguiente etapa: pruebas de los soportes instalados en los vehículos, realizadas por el OEM. Sin embargo, desde algún tiempo antes había habido una oleada de cambios en las especificaciones por parte del OEM y, aunque nosotros y Nobo hicimos todo lo posible para cumplir con los nuevos requisitos, finalmente quedó claro que no terminaríamos nuestro trabajo antes de que los nuevos modelos de vehículos salieran a la venta, por lo que finalmente no hubo más opción que volver a los soportes de metal originales para la producción en masa.

Por supuesto, existía la posibilidad de cambiar a soportes de resina en algún momento futuro, cuando se lanzara un modelo con cambios menores. Sin embargo, es difícil realizar cambios importantes en productos que ya han comenzado a enviarse y, al final, no pudimos lograr que el OEM adoptara los nuevos soportes de resina que habíamos diseñado.

Creo que otro factor que contribuyó a este desafortunado resultado fue la COVID-19. Yo estaba a cargo del trabajo de ingeniería y, si hubiera podido visitar directamente al OEM y explicarle la situación, las cosas podrían haber resultado un poco diferentes.

Pero todo esto estaba sucediendo en un momento en el que, en China continental, los viajes entre ciudades se cerraban al menor indicio de un brote de COVID. Por lo tanto, era esencialmente imposible viajar la importante distancia de Shanghái a Baoding, y no podía visitar a la gente para hablar de las cosas en persona. El equipo de ventas de la oficina de Asahi Kasei en Tianjin hizo todo lo posible para mantenerse en contacto con Nobo y facilitar las negociaciones con el OEM, pero en última instancia, este fue un momento en el que comunicarse de manera efectiva fue muy difícil".

Sakamoto recuerda cómo el director técnico del equipo de Nobo expresó su pesar por la situación. “Dijo: ‘Lamento decepcionarlos después de todo el esfuerzo que pusieron para ayudarnos con este proyecto… Ojalá las cosas hubieran sido diferentes. Pero una vez que un producto comienza a enviarse, es muy difícil cambiar de metales a resinas’.

Pero tenía otras oportunidades en mente: "Esperamos que vuelvan a trabajar con nosotros en el futuro, porque tenemos previsto proponer algunos productos nuevos que estarán basados en resina desde el principio". Dijeron que querían preparar material técnico sobre soportes de resina para presentar al OEM como una demostración de entusiasmo y de una planificación minuciosa, y pudimos ayudarlos con eso.

Después de eso, esperábamos que las tres empresas Asahi Kasei, Nobo y el OEM) pudieran reunirse para debatir, pero terminé regresando a Japón antes de que eso sucediera.

Nobo es un cliente valioso que lleva mucho tiempo eligiendo los materiales Asahi Kasei. Aunque este proyecto en particular no generó ningún logro específico para Asahi Kasei, ayudó a fortalecer los lazos y a profundizar nuestra relación con Nobo, lo que considero un resultado muy positivo.

En el pasado, dependíamos de nuestros asociados de ventas para comunicar las propuestas a Nobo y, francamente, nunca tomaron nuestras sugerencias muy en serio; siempre decían: "Estamos muy ocupados y no tenemos tiempo para usted hoy". Pero en este caso, nuestros ingenieros nos explicaron todo muy detalladamente y esto hizo que Nobo se involucrara con entusiasmo; priorizaban las reuniones con nosotros, incluso con el jefe de su departamento de ingeniería a cargo del desarrollo.

Es una pena que nuestra colaboración no haya dado frutos esta vez, pero nadie en Asahi Kasei nos criticó por esto; de hecho, todo lo contrario: ya hemos identificado múltiples formas de llevar adelante proyectos de desarrollo de montaje de resina con otros clientes, y todos se dan cuenta de que estas oportunidades fueron posibles gracias a nuestro trabajo con Nobo.

¡Estamos ansiosos por volver a trabajar con Nobo en el próximo desafío de desarrollo conjunto y lograr que el OEM adopte nuestros diseños esta vez!

▲ Dos miembros del equipo de Asahi Kasei en China que participaron en la colaboración con Nobo: Feng Jian, del área de Ventas y Marketing de Plásticos de Ingeniería para Automoción (oficina de Tianjin) (izquierda) y Jin Jie, del Grupo de Desarrollo de Mercado (derecha).

▲ Dos miembros del equipo de Asahi Kasei en China que participaron en la colaboración con Nobo: Feng Jian, del área de Ventas y Marketing de Plásticos de Ingeniería para Automoción (oficina de Tianjin) (izquierda) y Jin Jie, del Grupo de Desarrollo de Mercado (derecha).

Jian Feng trabaja con Engineering Plastics for Automotive Group para brindar soporte a los clientes OEM y de nivel 1 en la región de Tianjin. Organizó muchas conversaciones y negociaciones con Nobo, lo que ayudó a generar confianza en la asociación.

Jin Jie trabaja con el Grupo de Desarrollo de Mercado y supervisa los esfuerzos de Asahi Kasei para ofrecer soporte técnico y propuestas técnicas a los clientes de toda China. Para el proyecto Nobo, trabajó como ingeniero de materiales LEONA™, con responsabilidades principales que incluían ofrecer soporte técnico para las propiedades y la formación de los materiales, seleccionar un fabricante de moldes, supervisar la construcción de moldes y la producción de prototipos, y escuchar atentamente los comentarios de los clientes para facilitar las soluciones a los problemas.

Feng Jian y Jin Jie comparten sus pensamientos

Toda propuesta de sustitución de componentes metálicos por equivalentes de resina requiere múltiples ciclos de rediseño de forma y pruebas de rendimiento: es un proceso largo, que no siempre sale como uno espera. Pero es importante no darse por vencido fácilmente: hay que seguir intentándolo. con obstinación, una y otra vez hasta que el diseño se perfecciona. Además, fabricar algo como un componente de automóvil y probarlo adecuadamente requiere una relación muy sólida con el cliente. Por eso, estamos felices de poder ayudar Asahi Kasei a mejorar la tecnología que proporciona y ayudar a resolver problemas como hacer que los vehículos eléctricos sean más cómodos y livianos.

También aceptamos consultas y solicitudes de muestras. No dude en ponerse en contacto con nosotros.

Te presentaré con más detalle los productos y tecnologías de plásticos de ingeniería de Asahi Kasei.

Entregamos información sobre productos e industrias para ayudarle a recopilar información.