Productos

Excelente resistencia al calor, resistencia y tenacidad, aislamiento y resistencia al aceite. Se utiliza ampliamente en piezas de automóviles, piezas eléctricas y electrónicas.

¡NUEVO SERVICIO!

Servicios CAESolicite SDS y diversos certificados a través de una empresa comercial u otros canales de compra.

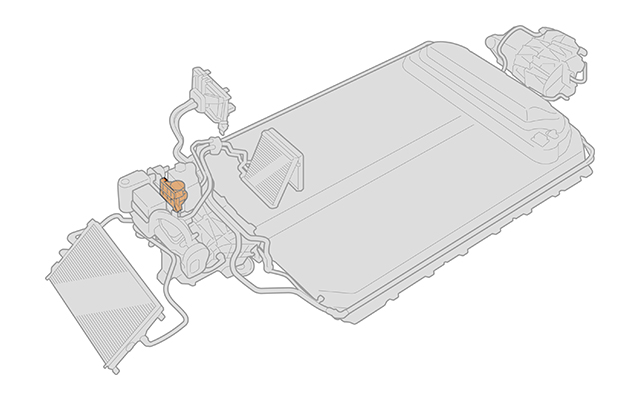

En todo el mundo, y especialmente en Europa y China, la industria automotriz se encuentra en medio de una rápida transición de los vehículos convencionales alimentados con gasolina a los vehículos eléctricos con batería (VEB). En los VEB, los motores de gasolina de los vehículos convencionales son reemplazados por tres módulos principales: un motor, una batería y un inversor.

Aunque los vehículos eléctricos de batería son más eficientes energéticamente que los vehículos con motor, sus baterías sólo pueden almacenar cantidades limitadas de energía, por lo que los motores y las baterías de los vehículos eléctricos de batería deben funcionar con alta eficiencia para garantizar un rendimiento satisfactorio. La temperatura de estos componentes tiende a aumentar durante el uso, y las estrategias para compensar estos aumentos (mantener cada componente dentro de su rango de temperatura de funcionamiento óptimo) son cruciales para aumentar la eficiencia energética y ampliar las distancias de viaje. Estas estrategias se conocen como tecnología de gestión térmica. Históricamente, los sistemas de gestión térmica para vehículos eléctricos de batería se implementaban por separado para cada unidad funcional individual de forma aislada (uno para la batería, otro para el tren motriz y un tercero para el aire acondicionado, cada uno operando independientemente de los demás), pero los diseños de vehículos más recientes han comenzado a abordar la gestión térmica como un desafío para todo el sistema que exige soluciones unificadas e integrales.

Asahi Kasei ofrece productos materiales innovadores y servicios avanzados de soporte técnico para ayudar a desarrollar la amplia gama de productos necesarios para los sistemas de gestión térmica en constante evolución.

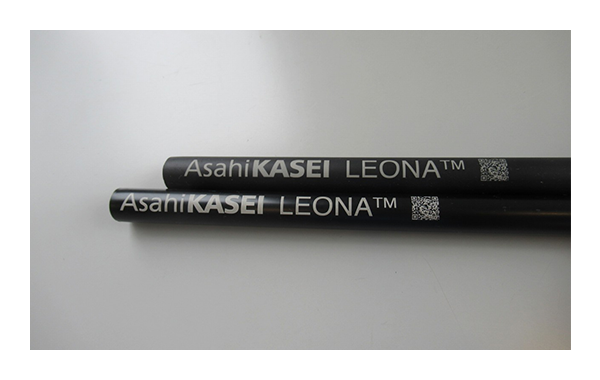

La resina de poliamida LEONA™ de Asahi Kasei es un plástico de ingeniería que se caracteriza por su alta resistencia, alta rigidez, alta resistencia al calor y una resistencia química excepcional. Estos materiales se pueden reforzar aún más reforzándolos con fibras de vidrio o rellenos similares, lo que mejora su resistencia, rigidez, durabilidad y estabilidad dimensional.

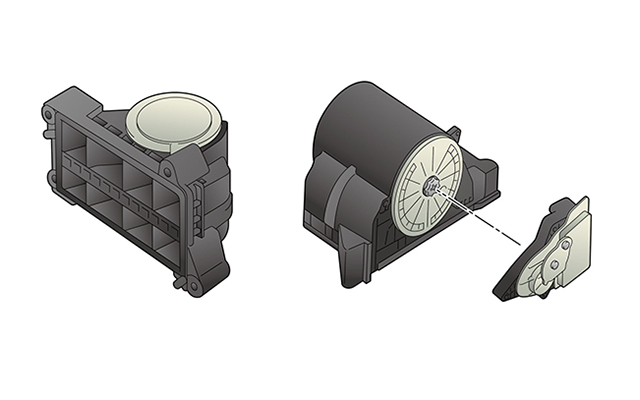

Como ejemplo, LEONA™ 14G30 es un material con un historial probado de adopción exitosa para válvulas en sistemas de gestión térmica. Para ayudar a nuestros clientes a aprovechar al máximo las propiedades físicas superiores de este material, incluida su alta resistencia, resistencia a refrigerantes de larga duración y excelentes características de soldadura y marcado láser Asahi Kasei ofrece amplios servicios de soporte técnico: nuestros ingenieros experimentados trabajan junto con los clientes para acelerar el desarrollo de productos y lograr soluciones innovadoras.

Asahi Kasei ofrece una variedad de materiales y técnicas de procesamiento para tuberías que se utilizan para diversos fines. Las tuberías suelen estar hechas de metales (como aleaciones de aluminio) o de metales combinados con materiales de caucho. Al reemplazar estos metales con materiales de resina se obtienen productos más livianos a un menor costo.

A continuación, repasamos algunas técnicas comunes para transformar materiales en tuberías.

El WIT es un método especializado de moldeo por inyección que se utiliza para producir tuberías y otros cuerpos huecos. La técnica comienza llenando un molde con resina fundida, como en el moldeo por inyección convencional, pero luego se inyecta un chorro de agua a través del centro del molde. La inyección de agua se retrasa hasta que la resina cerca de la superficie exterior de la tubería se haya enfriado y solidificado, mientras que la resina cerca del centro de la tubería permanece fundida y es desplazada fácilmente por el chorro de agua para producir una tubería hueca. Aunque este método solo se recomienda para tuberías relativamente cortas (del orden de 50 cm), es capaz de formar tuberías ramificadas y tuberías con deformación transversal o diámetros no uniformes, lo que lo convierte en una buena opción para tuberías ramificadas y curvas en sistemas de refrigeración.

En este método, se calienta un material de resina más allá de su punto de fusión y se extruye a partir de una matriz para producir un cuerpo contiguo con una forma de sección transversal uniforme. Esta técnica es capaz de producir tubos y conductos con diámetros pequeños y longitudes largas. Además, los cuerpos extruidos se pueden procesar para producir configuraciones complejas de conductos interconectados, con aplicaciones que incluyen conductos de refrigeración para paquetes de baterías e interconexiones entre unidades funcionales como radiadores, paquetes de baterías y motores.

Asahi Kasei ofrece resina PA612 de grado de extrusión LEONA™ para las tuberías de enfriamiento de los sistemas de gestión térmica refrigerados por agua mencionados anteriormente.

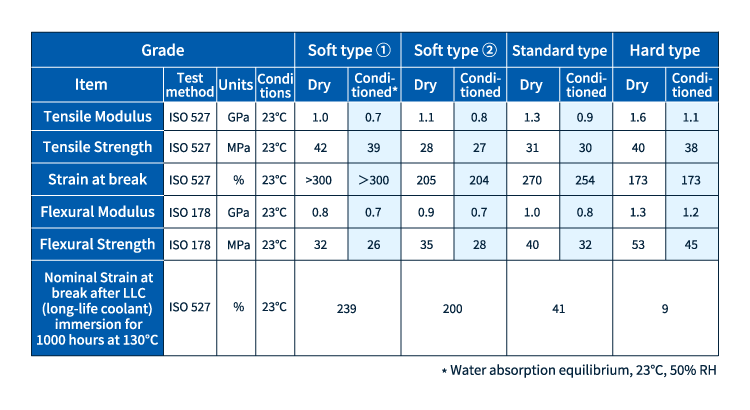

El PA612 tiene características como flexibilidad, resistencia a la hidrólisis, resistencia al envejecimiento por calor y resistencia química, lo que lo convierte en un material ideal para tuberías de refrigeración.

Nota: Los valores de esta tabla son valores típicos obtenidos mediante métodos de prueba establecidos y no están garantizados. Esta información se proporciona como referencia para ayudar a identificar los grados de material adecuados para aplicaciones específicas. Los valores pueden cambiar debido a mejoras en las propiedades del material. Las propiedades físicas de los productos fabricados en serie pueden diferir de las de los prototipos o muestras de productos.

La resina de poliamida LEONA™ BG230 es un material basado en el plástico de biomasa PA610, que contiene un 60% de polímeros de origen vegetal.

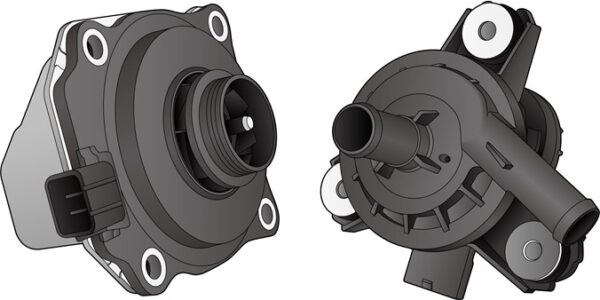

El PA610 presenta una absorción de agua menor que el PA66, lo que garantiza una buena estabilidad dimensional incluso cuando se utiliza en entornos expuestos al agua. Este material ofrece una excelente resistencia química y al cloruro de calcio, y presenta buenas características de soldadura por láser, lo que lo convierte en una opción adecuada para bombas de refrigeración con un tamaño y un peso reducidos.

La resina de poliamida LEONA™ SG104 es un grado de aleación elaborado a partir de poliamida semiaromática y poliamida 66.

Este material presenta una baja variación dimensional y degradación de las propiedades físicas tras la absorción de agua. Sus características principales incluyen una alta resistencia específica, un aspecto atractivo y una excelente fluidez. En comparación con el sulfuro de polifenileno (PPS), un material que se utiliza habitualmente para estas aplicaciones, LEONA™ SG104 genera menos gas durante el moldeo por inyección y presenta una mejor moldeabilidad.

SunForce™ es la familia de materiales de espuma basados en XYRON™ de Asahi Kasei que combinan las características únicas de ligereza y aislamiento térmico de las espumas con propiedades superiores (que superan con creces las capacidades de las espumas convencionales) como resultado del uso de ingredientes de éter de polifenileno modificado (m-PPE). Estas propiedades incluyen excelente resistencia al fuego (UL-94 V-0), precisión dimensional y adecuación para fabricar componentes de paredes delgadas.

La estructura espumosa de las perlas SunForce™ significa que este material contiene menos resina que los materiales sólidos y, como consecuencia, menos vías para que el calor fluya a través del material, lo que garantiza una baja conductividad térmica y un alto aislamiento térmico.

Las propiedades superiores de aislamiento térmico de las perlas SunForce™ facilitan la gestión térmica de las baterías de vehículos eléctricos.

Una propiedad bien conocida de las baterías es que su potencia de salida cae drásticamente a bajas temperaturas. Para evitar este comportamiento, se han ideado varias estrategias para vehículos eléctricos e híbridos de alto rendimiento, que incluyen calentadores y otros mecanismos, para mantener las baterías a temperaturas suficientemente altas. Asahi Kasei recomienda aislar las baterías de los vehículos con perlas SunForce™. Esto evita que las baterías liberen calor y enfriamiento mientras el vehículo está en reposo, preservando la alta potencia de salida de la batería durante horas sin necesidad de un calentador.

Cuando hay calentadores presentes, el aislamiento proporcionado por las perlas SunForce™ minimiza la pérdida térmica externa.

Las perlas SunForce™ también reducen la energía utilizada para enfriar las baterías mientras se conduce, ya que reducen la entrada de calor externo a través del chasis del vehículo. Esto mejora la eficiencia del intercambio de calor y maximiza el rendimiento de la batería.

Además, los materiales SunForce™ son espumas que pueden usarse dondequiera que se requiera un comportamiento ignífugo.

SunForce™ es el primer material de espuma de partículas del mundo que ha recibido la certificación de nivel extremadamente alto de resistencia al fuego "V-0" en la norma de retardancia al fuego UL "UL-94" para plásticos y componentes. Además, debido a su espuma ligera y sus propiedades autoextinguibles, ya se está considerando su uso en piezas periféricas de paquetes de baterías de vehículos eléctricos.

Por ejemplo, el uso de perlas SunForce™ para soportes de celdas en paquetes de baterías montados en vehículos ofrece las siguientes ventajas.

1. Seguridad mejorada: uso de materiales de espuma con resistencia al fuego UL-94 V-0

2. Reducción de peso: Las espumas SunForce™ pueden reducir el peso en comparación con los materiales de resina moldeados por inyección. (La gravedad específica de los grados de espuma 10x es 0,1 kg/L).

Para los clientes que diseñan productos basados en plásticos de ingeniería de Asahi Kasei, ofrecemos una variedad de servicios de soporte técnico basados en nuestras capacidades de simulación.

Por ejemplo, al intentar reemplazar el metal con resina en piezas como válvulas, existen preocupaciones por la falta de resistencia y rigidez y una disminución en la resistencia de las líneas de soldadura.

En este caso, utilizamos tecnología de simulación para examinar la forma y la posición de la compuerta, y realizamos predicciones de diseño y rendimiento para minimizar los efectos de las líneas de soldadura y evitar roturas y fugas durante el uso.

También aceptamos consultas y solicitudes de muestras. No dude en ponerse en contacto con nosotros.

Te presentaré con más detalle los productos y tecnologías de plásticos de ingeniería de Asahi Kasei.

Entregamos información sobre productos e industrias para ayudarle a recopilar información.