- TOP

- CAE解析の基礎知識

- 第10回 構造解析の種類と必要な材料データ

<連載>プラスチック製品設計のためのCAE解析基礎知識

第10回 構造解析の種類と必要な材料データ

第10回から第12回では、構造物が十分な強度や耐久性を持つ設計になっているかを検証するための構造解析について紹介します。

今回は、構造解析の種類と必要なデータ、注意点について詳しく解説します。

目次

| 1. 構造解析とは |

| 2. 構造解析の種類(線形構造解析、 非線形構造解析) |

| 3. 応用的な構造解析(動的解析、熱応力解析) |

| 4. まとめ |

構造解析とは

CAEの構造解析(応力解析)とは、構造物やその構成部品にかかる荷重の影響(変形挙動や部品内部の変形状態、安全性)を確認するために行う解析です。製品の目的や機能を実現するための設計仕様が、構造力学上問題がないかどうかを解析します。具体的に言えば、構造物が十分な強度・耐久性を保持できる設計になっているかを、構造解析を用いた変形挙動や応力分布の可視化によって検証します。

また製品が検証や事故などで破損した場合、原因を究明するといった目的でも行われます。ものづくりにおいて必要不可欠な技術です。

構造解析の中で最も基本的な解析として、線形構造解析が挙げられます。線形構造解析は、静的な変形挙動を、弾性物性を前提として計算する解析です。設計の際には、設計条件の荷重に対する変形や応力が弾性変形内に収まる必要があり、それを実現できるような構造形状の設計・材料の選定を行います。

ほかには、大変形による材料の塑性変形を考慮した非線形構造解析、瞬間的な荷重(衝撃荷重)を考慮する動的解析、長時間荷重が作用することによるクリープ効果を評価するクリープ解析などがあり、評価の目的によっていずれかの解析手法を適切に選択する必要があります。

現実の製品には、時間経過とともに作用する荷重が変化したり、長期間使用でクリープ現象が起きたり、瞬間的な荷重が作用することによる動的現象が発生します。しかし短期的な範囲においては、荷重に対する反応が大きくない場合や定常状態の場合には静的現象として扱います。これによって、動的現象に比べ境界条件が複雑ではなく計算負荷も低いため、より効率的に構造解析ができます。

次によく使用される構造解析の種類について説明します。

構造解析の種類

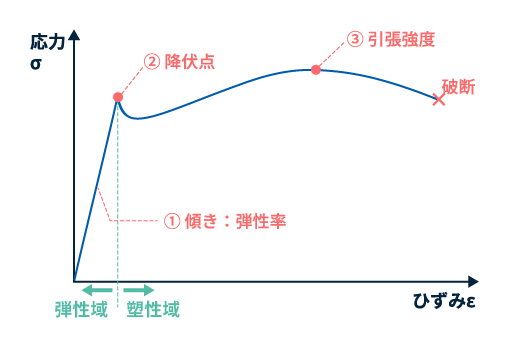

構造解析を実施するにあたり、大事な入力項目の一つに応力-ひずみ曲線(SSカーブ)が挙げられます。応力-ひずみ曲線とは、材料を変形させたときのひずみと応力の関係をグラフにあわしたものであり、素材によりその形状が異なります。例えば、図1はステンレスの応力-ひずみ曲線を表しており、途中までは線形的に上昇し、途中から平らになるような挙動を示します。

材料が変形する際の応力-ひずみ曲線から得られる材料特性は構造解析において不可欠な情報となります。

図1 応力-ひずみ曲線からわかる材料の弾性域と塑性域

図1 応力-ひずみ曲線からわかる材料の弾性域と塑性域

■ 線形構造解析

1.概要

線形構造解析は、構造物の変形や応力が十分に小さく、破壊が発生しないことを仮定した解析手法です。図1のように変形(ひずみ)が小さい範囲内では応力とひずみが比例関係にあり、この領域を弾性域といいます。線形構造解析は、この弾性域の物性を仮定した解析手法です。入力する条件が少なく、解析時間も少なく済むなどの理由から、多くの場面で使われる解析です。

2.必要なデータ

形状(CADデータ)、ヤング率、ポアソン比、荷重境界条件

3.得られる結果

変形挙動、変位、応力分布、ひずみなど

4.注意点

荷重、拘束条件などが経時的に変化しない前提の解析です。変形が小さい範囲での解析になるため、破壊の様子などは解析できません。

■ 非線形構造解析

1.概要

非線形解析とは、構造物が大変形・回転挙動することを考慮(=幾何学的非線形性)・材料が塑性域内まで変形することを想定(=材料非線形性)した解析手法です。多くの場合で、実際の現象の解析は非線形となるため、より実際に近い現象を解析上で計算するには、これらの非線形性を考慮する必要があります。

- 材料非線形

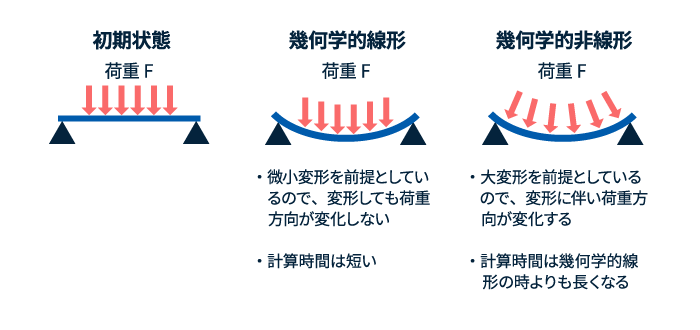

材料が降伏点を超えて応力-ひずみ関係(SSカーブ)が比例関係でなくなった領域を塑性域と言います。この塑性域を含んだ、曲線状のSSカーブを物性として考慮することを材料非線形性といいます。 - 幾何学的非線形

大変形が生じたり、回転挙動が生じたりすることで、変形前から変形後にかけて荷重の方向が変わってしまうような場合を考慮する手法です(下図参照)。目視で変形が確認できる大変形など、部材に大きな変化が生じる場合に行います。

図2 幾何学的非線形のイメージ

図2 幾何学的非線形のイメージ

2.必要なデータ

ヤング率、ポアソン比、SSカーブ(真応力-真ひずみ)

3.得られる結果

応力分布、変形量、変形モード

4.注意点

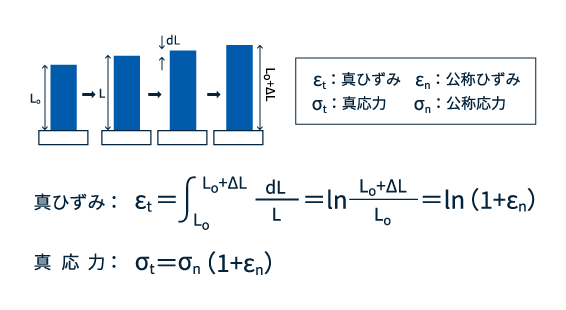

引張試験からSSカーブを作成する際、取得変位÷元の長さ で求めたひずみを「公称ひずみ」、取得荷重÷変形前の断面積 で求めた応力を「公称応力」と言います。大変形を前提とした塑性変形を考慮した構造解析を行う場合には、公称応力と公称ひずみで作成したSSカーブでは正確に変形挙動を表現することができません。構造解析で使用するには、公称ひずみは真ひずみに、公称応力は真応力にそれぞれ変換する必要があります。

図3 公称応力-公称ひずみから真応力-真ひずみへの変換方法

図3 公称応力-公称ひずみから真応力-真ひずみへの変換方法

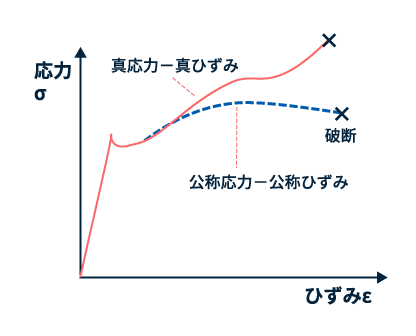

図4 公称応力-公称ひずみと真応力-真ひずみの違い

図4 公称応力-公称ひずみと真応力-真ひずみの違い

応用的な構造解析

■ 動的解析(衝撃解析)

1.概要

衝突など瞬間的に急激に荷重が加わる場合に使われる解析です。製品仕様上そのような事態が想定される場合や、故障の原因究明のためなどに使用されます。

2.必要なデータ

形状(CADデータ)、ヤング率、ポアソン比、密度、荷重境界条件、(場合によっては初期速度や加速度条件も必要)

3.得られる結果

変形挙動、変位分布、速度分布、加速度分布、応力、ひずみ

4.注意点

樹脂には変形速度によって材料の物性が異なるという特性がある(ひずみ速度依存性)ため、測定箇所の変形速度が速い場合、低速度による引張試験から得られたSSカーブでは正確に解析できないことがあります。高速引張試験機を用いて、高ひずみ速度におけるSSカーブを取得し、それを構造解析の入力情報に組み込むことで、解析精度がより上がることがあります。

■ 熱応力解析

1.概要

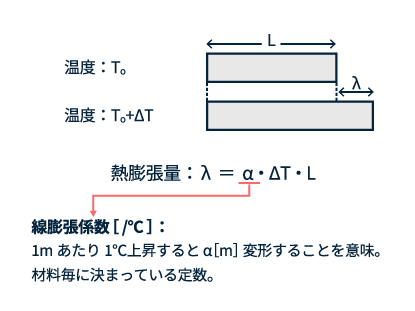

下図のように、材料は温まると膨張し、冷えると収縮します。温度変化に伴う膨張や収縮を考慮した構造解析です。

図5 温度変化に伴う熱膨張

図5 温度変化に伴う熱膨張

2.必要なデータ

形状(CADデータ)、ヤング率、ポアソン比、線膨張係数、初期温度、最終的な温度

3.得られる結果

変形挙動、応力分布、ひずみ分布、変位分布、温度分布

4.注意点

物体が拘束されていないフリーの状態であれば、物体は無抵抗に膨張するため熱応力は発生しません。しかし拘束箇所がある、物体内の温度分布にムラがある、また異なる材料が組み合わさった構造物などの場合では、熱応力が発生します。よって、高温環境での使用が想定される場は、熱膨張の影響を考慮した熱応力解析を実施する必要があることが多いです。

まとめ

構造解析の様々な手法と、それぞれの手法で必要な情報・得られる情報を紹介しました。どんな構造解析でも、CADデータと物性(ヤング率・ポアソン比)・荷重境界条件は最低限必要な情報ですので、事前に準備しましょう。

非線形解析や動的解析などの応用的な構造解析は、より実現象に近い挙動を得られる可能性もある一方、事前に準備しなければならない情報が多くモデル化のハードルが高いことも多くあります。まずは簡易的に線形構造解析を用いて解析を実施し、徐々にモデルを複雑化するといったように、段階を踏むことでスムーズに検討できることが多いです。

次回は、本回では紹介しきれなかった、樹脂のクリープ解析と疲労解析について解説します。

CAEに関するお問いわせはこちらから