- TOP

- CAE解析の基礎知識

- 第11回 疲労とクリープ

<連載>プラスチック製品設計のためのCAE解析基礎知識

第11回 疲労とクリープ

樹脂部品の設計において、疲労とクリープ特性を適切に評価し解析に反映させることで、耐久性や信頼性を高めることができます。第11回では、プラスチックの疲労とクリープ特性と、その解析方法を解説します。

目次

| 1. はじめに |

| 2. 樹脂の疲労とは(金属疲労との大きな違い、 疲労解析) |

| 3. 樹脂のクリープとは(クリープ解析) |

| 4. まとめ |

はじめに

プラスチック製品では特に注意しなければならないのは疲労やクリープという現象です。これらは金属とは異なった特性を持つため、樹脂を使った部品設計においても注意が必要です。今回は樹脂の疲労とクリープについて解説します。

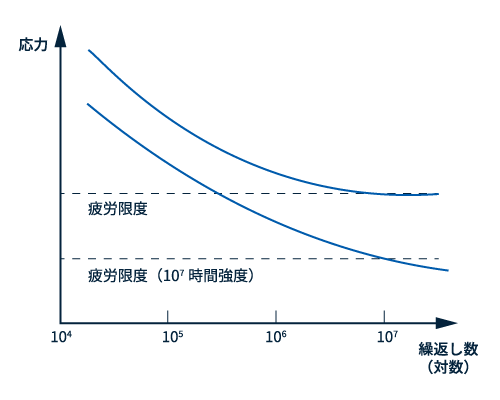

樹脂の疲労とは

物体に繰り返し荷重が加わると、降伏応力よりも小さい弾性変形内での応力で破壊に至ることがあります。これを疲労破壊と言います。疲労特性の評価には材料に繰り返し負荷される応力(S)と、その材料が破壊するまでの繰り返し回数(N)の関係をあらわすS-N曲線(疲労曲線)が用いられます。曲線が水平になったときの応力を疲労限度とします。疲労限度以下の応力では、繰り返し回数に関係なく疲労破壊が生じないことを意味します。

図1 S-N曲線

図1 S-N曲線

樹脂材料の場合は明確な疲労限度がないことがあり、 「JIS K 7118(硬質プラスチック材料の疲れ試験方法通則)」では、破壊が起こったとき、一定数値まで剛性保持率が低下したとき、もしくは107回程度の繰り返し時点の応力を疲労限度として破壊強度の指標としています。

■ 金属疲労との大きな違い

プラスチックは粘弾性特性を持つため、疲労破壊にも金属との差異が生まれます。金属材料では疲労限度が明確なことが多いですが、プラスチック材料は明確でないことが多いです。多くのプラスチック材料は規定数(107回)を超えてもなだらかに低下し続けていくため、疲労限度をどのように設定するかという点において注意が必要です。

また、プラスチックは温度依存性があり、実用温度範囲においても温度が高くなると疲労強度は低くなる傾向があります。

さらに繰り返し荷重試験の際には、変形速度が速すぎると内部で発熱します。その結果、熱疲労破壊を起こしてしまうなど疲労特性が変わってしまう可能性があります。この温度上昇には応力の大きさ、繰り返し周波数が大きく影響するため、解析の際は注意が必要です。

■ 構造解析を用いた疲労評価(疲労解析)

疲労破壊は、部品破壊の大きな要因の一つとなります。そのため繰り返し荷重を受ける部位では事前に構造解析を行い、疲労破壊が生じないかを確認することが必要です。

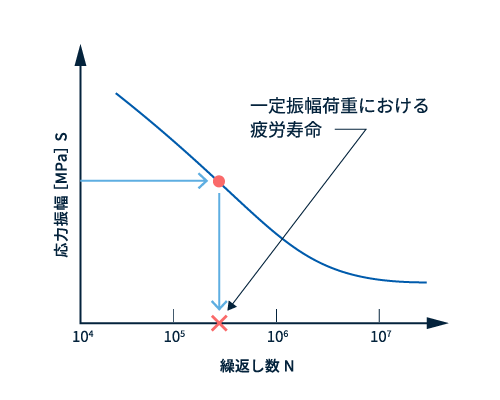

構造解析で得られる応力値と、疲労線図を用います。疲労線図 は疲労試験を行って取得するか、材料データベースなどから入手しましょう。繰り返し荷重が単純な一定振幅の場合は解析結果の応力値と疲労限度線図から寿命を求めることができます。

図2 一定振幅荷重における寿命予測

図2 一定振幅荷重における寿命予測

非一定振幅の場合は累積して寿命を割り出す必要があります。CAEソフトウェアの中には疲労解析を用いることで寿命算出を自動で行うことができるものもあります。

さらに現在は、繊維強化材の配向をマッピングした上で疲労評価の計算ができるようにもなっており、物性の異方性を考慮した疲労評価が可能となっています。

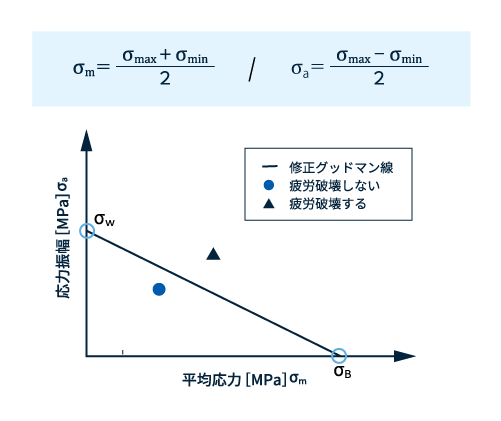

また、疲労限度と引張強度から修正グッドマン線図を作り、疲労破壊するかしないかを判定することができます。X軸を切片の引張強さσB、Y軸を切片の疲労限度σwとして直線を引いたものが修正グッドマン線図です。

続いて、構造解析による解析結果から以下の式を用いて、平均応力σmと応力振幅σaを求めます。なお、周期的な応力変動の最大値σmaxと最小値σminを読み取ります。

図3 修正グッドマン線図

図3 修正グッドマン線図

この得られた平均応力σmと応力振幅σaを図にプロットしたとき、修正グッドマン線より下にあれば疲労破壊しないと判断できます。

ただし、疲労破壊は応力集中源から成長することが多いため、製品に切り欠きや傷などがある場合、耐疲労性が落ちることがあります。製品設計の際には形状にも注意が必要です。

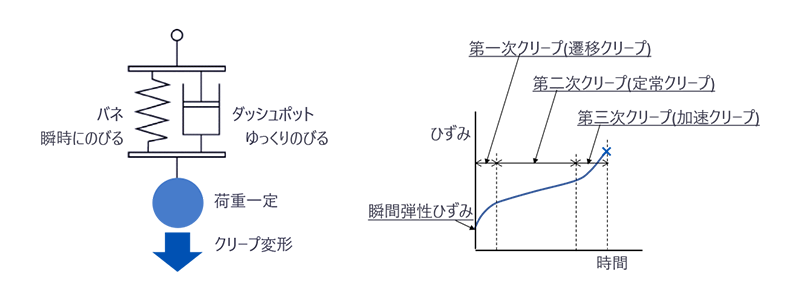

樹脂のクリープとは

クリープとは、物体に長時間応力が加わったとき、時間の経過とともにひずみが大きくなっていく現象です。物体に応力を加えると、まず弾性ひずみが発生し、その後時間の経過とともに粘性によるクリープひずみが発生します。下図のバネマス系で考えると、ダッシュポットにあたる部分が樹脂の粘性を示す部分で、クリープひずみを生じさせる物性となります。

図4 クリープ現象のモデル図(左)とクリープ曲線(右)

図4 クリープ現象のモデル図(左)とクリープ曲線(右)

プラスチックでは実用温度範囲内でも粘弾性特性が生じやすいため、プラスチック製品において常に負荷がかかる仕様の場合、とくに注意が必要となります。また高温・高応力の場合、ひずみが急激に進行して最終的に破壊につながるおそれもあるため、製品設計時には安全性や耐久性に問題がないか検討しましょう 。

■ クリープ解析

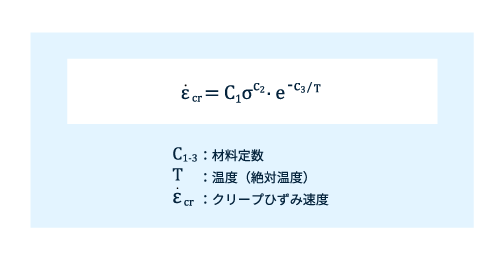

クリープ曲線の定式化方法はいくつかありますが、よく使われるクリープ材料モデルとして、ノートン則が挙げられます。ノートン則とは、クリープひずみ速度を応力(σ)および温度(T)の関数で表したものです。下式で示されます。

図5 ノートン則

図5 ノートン則

実測したクリープ曲線にフィッティングするように材料定数を同定することが必要です。

まとめ

樹脂の疲労やクリープといった現象は、金属材料などとは異なる特性を持つため、製品設計の際には注意が必要です。製品の耐久性に問題がないか、CAE解析を参考に設計や樹脂選定を行いましょう。

次回は、トポロジー最適化について解説します。お楽しみに!

CAEに関するお問いわせはこちらから