技術・製品紹介

樹脂CAE

SDS・各種化学物質調査のお問い合わせは

お取引商社様経由など

購入ルートに沿ってのご依頼をお願いしております。

ご了承とご協力のほどお願いいたします。

2024.11.13

技術・製品紹介

近年、自動車・航空機などの部品を軽量化・高剛性化するために、ガラス繊維やカーボン繊維で強化したプラスチックであるFRP(Fiber Reinforced Plastics)と発泡体などを積層した複合材料の適用が広がっています。

一般に部材の厚みが大きいほど、また最表層の強度が高いほど剛性が高まりますが、このような複合体とすることにより、軽量な発泡体等で厚みを大きくしながら表層に強度の高いFRP層を配置することができ、軽量且つ剛性の高い部材を作ることができます。

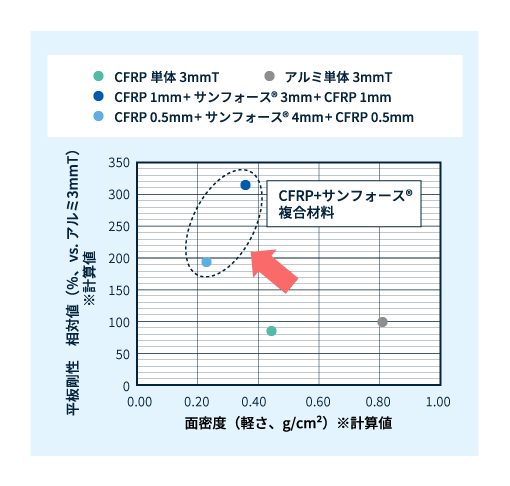

CFRP+サンフォース®複合材料とCFRP・アルミ単体との平板剛性の比較(計算値)

CFRP+サンフォース®複合材料とCFRP・アルミ単体との平板剛性の比較(計算値)

複合材のコア材としては、ハニカム材、バルサ材(木材の一種)、発泡体などが知られていますが、中でもFRPと発泡体からなる複合体は強度の異方性が無いこと、形状自由度があること、接着材無しで複合できること、コストが比較的リーズナブルであることなどから注目を集めています。

しかし、FRPと発泡コア材からなる複合材料の製造方法として知られるオートクレーブ法、PCM(Prepreg Compression Molding)法、RTM(Resin Transfer Molding)法などは、複合プロセスにおいて一般的に100℃以上の高い耐熱性が要求されます。

このため、適用可能な発泡体が限られること、耐熱性が高い発泡体のほとんどは板状発泡体であるため事前に切削が必要となり、加工コストが高いことや生産性が悪いこと等が課題となっています。

旭化成は、様々な複合方法の中でも、PCM法によるエンプラ発泡ビーズ「サンフォース®」を成形したコア材とFRPの複合材料をご提案します。

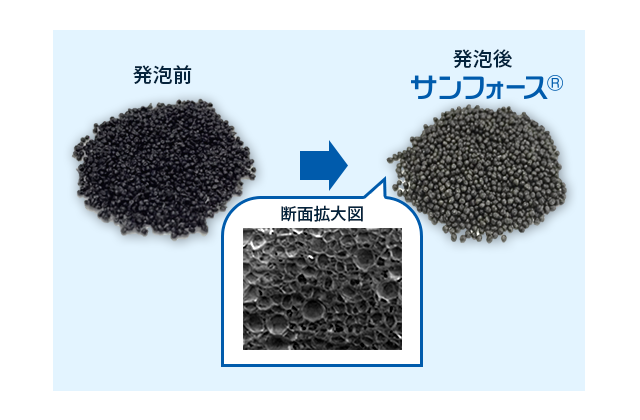

サンフォース®は、変性PPE樹脂(変性ポリフェニレンエーテル樹脂)を発泡させたビーズ発泡体で、変性PPE由来の耐熱性、寸法安定性や低い吸水率、ビーズ発泡体由来の軽量、断熱性、賦形性という特徴を併せ持つ発泡体です。

また、サンフォース®は型内発泡成形で成形するため、特に小型~中型の部品の量産性に優れています。

PCM法によるサンフォース®とFRPの複合材料の特長は以下の通りです。

サンフォース®は発泡体ながら耐熱性が高いため、PCM工程を経ても顕著な不具合がありません。

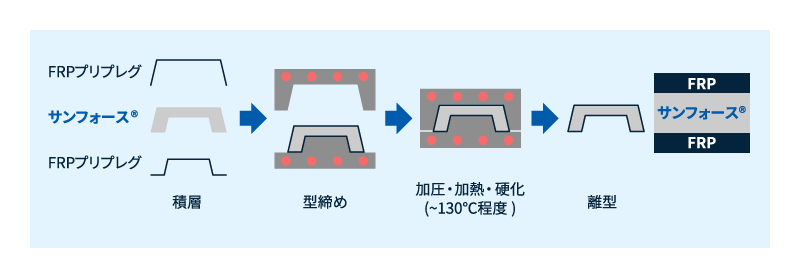

サンフォース®の成形体とFRPの複合材料の製法 (PCM法)

サンフォース®の成形体とFRPの複合材料の製法 (PCM法)

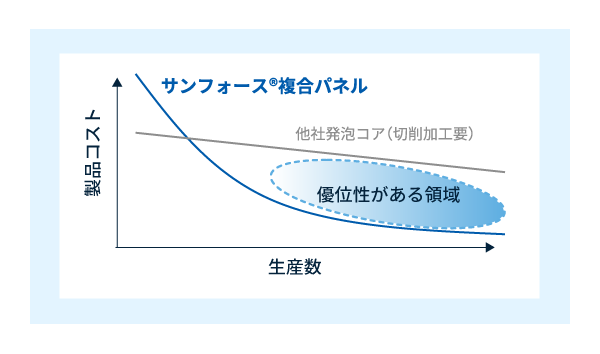

サンフォース®はコストと量産性の面で優位性があります。

サンフォース®は型内発泡で成形するため、切削などの事前加工が不要です。そのため、下図のように、特に賦形が必要で、中~大量生産が必要な用途のFRP複合材料において、大きなメリットを出すことができます。

サンフォース®のコスト優位性

サンフォース®のコスト優位性

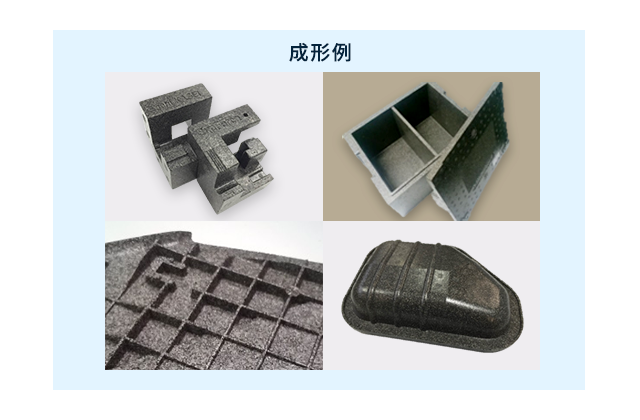

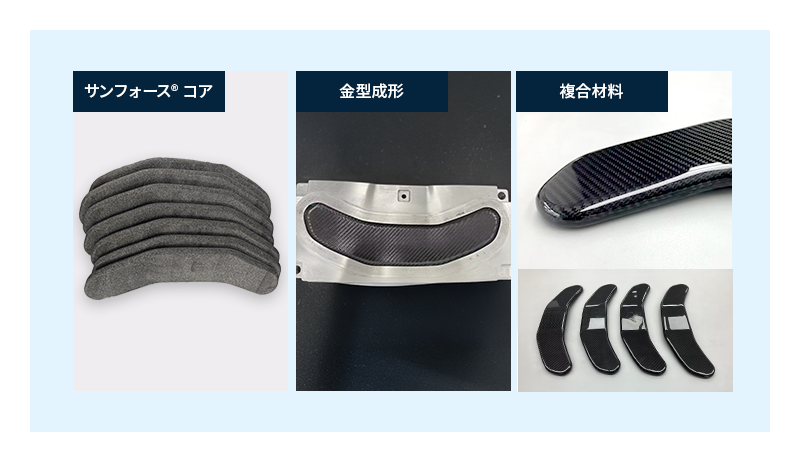

サンフォース®は型内発泡で賦形できるため、曲面のような複雑な形状でもFRP複合材料を製造することができます。

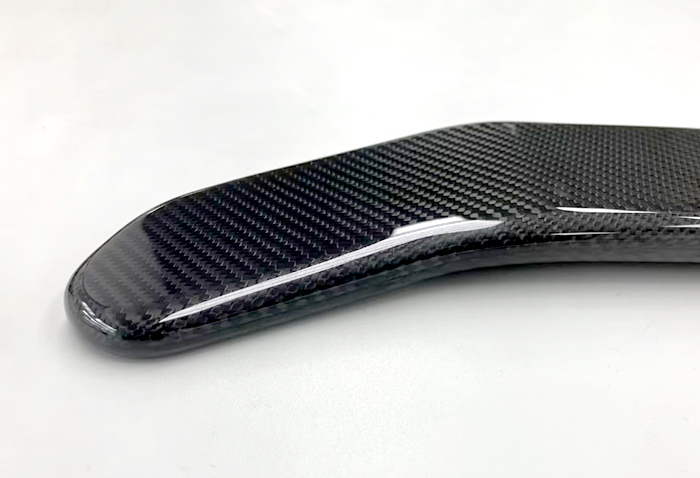

サンフォース®複合材料の成形例

サンフォース®複合材料の成形例

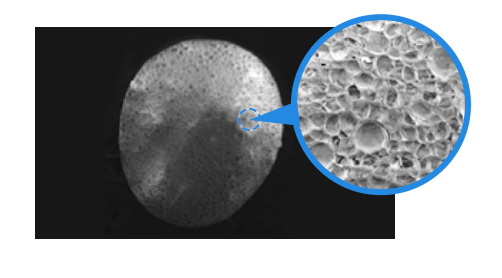

サンフォース®は吸水性の低いm-PPE樹脂をベースにした独立気泡構造を有する発泡体であるため、FRPとの複合に使用される他の発泡体と比較して吸水性が低いという特徴があります。

発泡ビーズの断面図

発泡ビーズの断面図

サンフォース®は低い誘電特性を有するm-PPE樹脂をベースにさらに発泡した材料であるため、非常に低い誘電特性を有しています。このため、FRP複合体のコア材として使用した場合、軽量性や剛性を保ちながら非常に高い電波透過性を実現することが可能です。

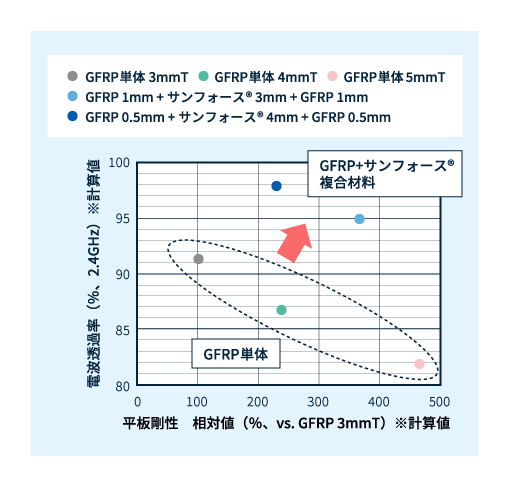

GFRP+サンフォース®複合材料とGFRP単体との電波透過性の比較(計算値)

GFRP+サンフォース®複合材料とGFRP単体との電波透過性の比較(計算値)

さらに、サンフォース®・FRP各層の厚みをコントロールすることで、正面方向・斜め方向の両方の透過率を高めた複合材料とすることも可能です。

これらの特性から、高い電波送受信が必要な用途(基地局、自動車、飛行機、ドローンなどに搭載されるレドーム、無線給電カバー、など)へ適用することが可能です。

→ サンフォース®の誘電特性・通信機器向けの活用提案の詳細はこちら

以上のように、サンフォース®をFRP複合材料の発泡コア材として用いることで、軽量、高剛性、複雑形状を有するFRP複合材料を、高い量産性で製造することが可能となります。

ご興味をお持ちいただけましたら、ぜひお問い合わせください。

製品・技術に関するご質問・ご相談、サンプルのご依頼をお待ちしています