- ĐỨNG ĐẦU

- Cơ bản của CAE

- Phần 4 ép phun là gì?

Loạt bài: Nguyên tắc cơ bản của phân tích CAE cho thiết kế sản phẩm nhựa

Phần 4 ép phun là gì?

Từ ngày 4 đến ngày 9, chúng tôi sẽ tuần tự giới thiệu mô phỏng ép phun từ dữ liệu vật liệu sẽ được sử dụng cho các nội dung ứng dụng cụ thể, chẳng hạn như các biện pháp đối phó với khuyết tật khuôn.

Trong bài viết này, chúng tôi sẽ tập trung vào ép phun.

Nội dung

| 1. Ép phun là gì? |

| 2. Cấu tạo của khuôn ép phun |

| 3. Phương pháp ép phun đặc biệt |

| 4. Các phương pháp đúc chính khác |

| 5. Tóm tắt |

ép phun là gì

Ép phun là phương pháp đúc 'nhựa nhiệt dẻo' thành các hình dạng mong muốn. Vật liệu nhựa được nấu chảy bằng cách nung nóng, được bơm dưới áp suất vào khuôn và được làm lạnh để đông đặc nhựa.

Có thể tạo khuôn các hình dạng phức tạp, cho phép sản xuất nhiều loại sản phẩm. Ngoài ra, thời gian đúc khuôn ngắn cho mỗi bộ phận và tính dễ tự động hóa của toàn bộ quy trình khiến nó phù hợp cho sản xuất hàng loạt.

Hình 1 Ví dụ về máy ép phun ngang

Hình 1 Ví dụ về máy ép phun ngang

Một máy ép phun bao gồm một bộ phận phun và một bộ phận kẹp khuôn. Đầu tiên, trong bộ phận phun, nguyên liệu nhựa dạng hạt (viên) được nạp từ phễu và làm tan chảy bằng cách nung nóng trong xi lanh. Nhựa nóng chảy được ép đùn dưới áp suất cao bằng vít và được bơm vào khuôn thông qua một vòi phun. Trong bộ phận kẹp khuôn, sau khi khuôn được đóng lại và nhựa được bơm vào, nó sẽ được làm nguội và cứng lại. Sau đó mở khuôn và lấy sản phẩm đã đúc ra. Chu kỳ ép phun bao gồm kẹp khuôn → tiêm → giữ áp suất → làm mát → mở khuôn → đẩy ra. Giữ áp suất là một quá trình trong đó nhựa nở ra khi được nung nóng và co lại khi được làm lạnh, do đó, sự co ngót được bù đắp bằng cách tạo áp suất và cho nhựa tiếp tục chảy vào.

Kết cấu khuôn ép phun

Khuôn ép phun có hình dạng giống như khuôn taiyaki. Mặt mở ra khi mở khuôn được gọi là mặt di động (lõi) và mặt không di chuyển được gọi là mặt cố định (khoang).

Hình 2 Chuyển động khi mở và đóng khuôn

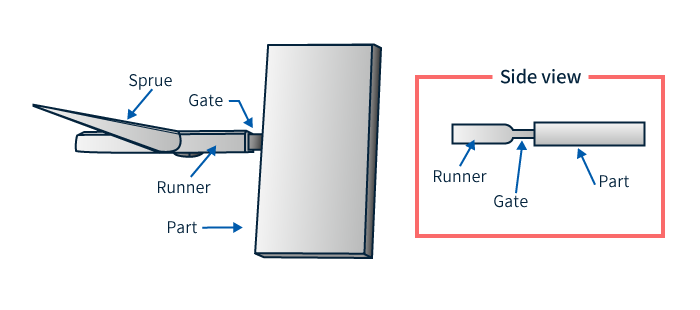

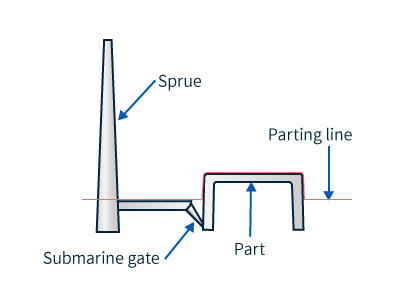

Spue là bộ phận được phun từ vòi của máy ép phun khi bạn nhìn vào sản phẩm đúc được lấy ra khỏi khuôn. Nó có dạng hình nón để có thể dễ dàng lấy ra khỏi khuôn. Nhựa nóng chảy chảy từ ống phun qua kênh dòng chảy được gọi là đường dẫn và chảy vào sản phẩm. Ranh giới giữa thanh chạy và sản phẩm được gọi là cổng và các hình dạng khác nhau được chọn tùy thuộc vào sản phẩm. Các mô hình bằng nhựa được bán kèm theo các bộ phận đi kèm với thanh chạy, nhưng ở các sản phẩm thông thường, các bộ phận ống dẫn và thanh dẫn là không cần thiết và phải được tháo ra. Ngoài ra, đường nối giữa mặt cố định và mặt hoạt động được gọi là đường bán phần (PL).

Hình 3 đường dẫn, đường dẫn và cổng của sản phẩm đúc

Hình 3 đường dẫn, đường dẫn và cổng của sản phẩm đúc

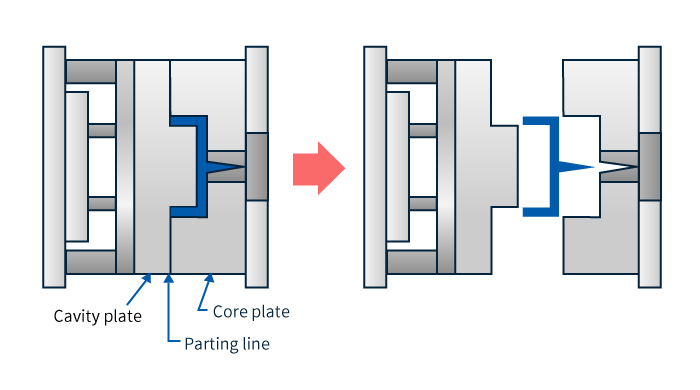

■ Khuôn hai tấm

Một khuôn bao gồm một mặt cố định và một mặt di động. Vì số lượng các bộ phận ít và đơn giản, nên chi phí của khuôn có thể được giữ ở mức thấp, nhưng vì sản phẩm đúc được thải ra với các rãnh và thanh dẫn vẫn được gắn vào, nên cần phải xử lý hậu kỳ gọi là cắt cổng (xử lý thanh dẫn) để loại bỏ các bộ phận này. . là.

Hình 4 Hình ảnh khuôn hai tấm

Hình 4 Hình ảnh khuôn hai tấm

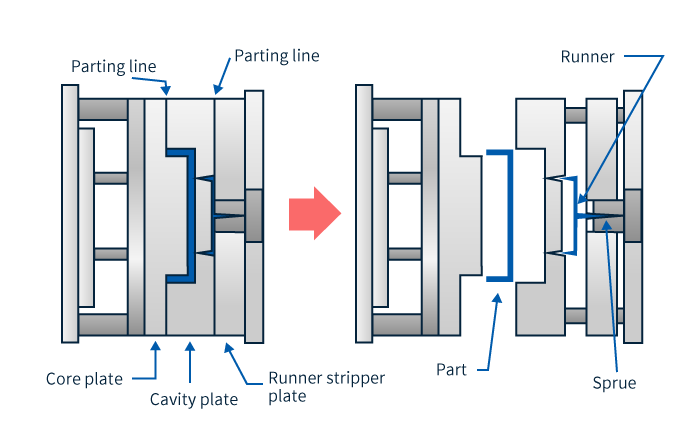

■ Khuôn ba tấm

Khuôn này bao gồm ba phần: mặt cố định, mặt di động và tấm gạt phôi. Vì sprue và runner được lấy ra khỏi sản phẩm khi mở khuôn nên nó phù hợp cho tự động hóa.

Hình 5 Hình ảnh khuôn ba tấm

Hình 5 Hình ảnh khuôn ba tấm

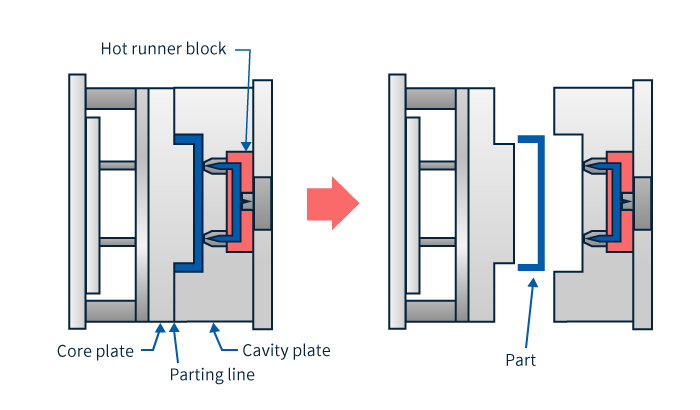

■ Khuôn chạy nóng

Đây là khuôn làm nóng các bộ phận ống dẫn và ống dẫn bằng bộ gia nhiệt và chỉ cho phép đẩy bộ phận sản phẩm ra. Điều này không chỉ loại bỏ nhu cầu xử lý rãnh và rãnh sau khi đúc, mà còn giảm lãng phí nguyên liệu nhựa thô, làm cho nó phù hợp cho tự động hóa và sản xuất hàng loạt. Chi phí khuôn cao vì cấu trúc khuôn phức tạp, bao gồm cả bộ gia nhiệt tích hợp làm nóng thanh chạy.

Hình 6 Hình ảnh khuôn chạy nóng

Hình 6 Hình ảnh khuôn chạy nóng

■ Loại cổng

Có nhiều loại hình dạng cổng khác nhau và loại phù hợp nhất phải được chọn theo hình dạng sản phẩm, ứng dụng và phương pháp đúc. Dưới đây là một số ví dụ đại diện.

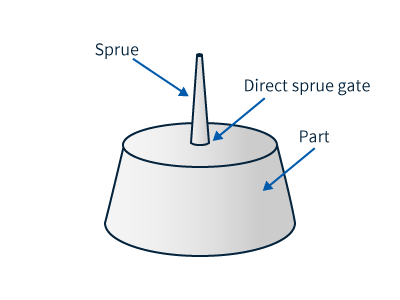

・Cổng trực tiếp

Hình 7 Ví dụ về cổng trực tiếp

Hình 7 Ví dụ về cổng trực tiếp

Đây là phương pháp dòng chảy trực tiếp từ sprue vào sản phẩm đúc mà không thông qua ray dẫn. Thích hợp cho các sản phẩm đúc lớn, nhưng cần xử lý hậu kỳ vì vẫn còn dấu cổng lớn. Nó thường được sử dụng để đúc những thứ như xô.

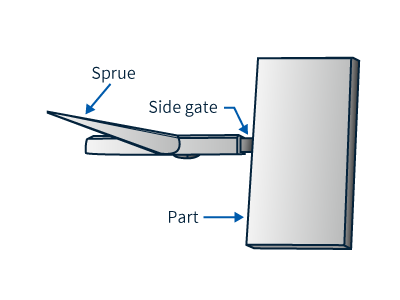

·Cổng bên

Hình 8 Ví dụ cổng phụ

Hình 8 Ví dụ cổng phụ

Đây là một phương pháp để gắn cổng vào mặt bên của sản phẩm. Nó thường được sử dụng vì có thể thu được nhiều sản phẩm đúc và quá trình xử lý dễ dàng. Vì cần xử lý hậu kỳ và dấu vết cổng vẫn còn, nên cần xem xét việc lắp đặt cổng ở nơi kín đáo.

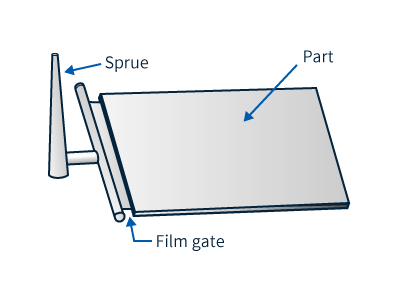

・Cổng phim

Hình 9 Ví dụ về cổng phim

Hình 9 Ví dụ về cổng phim

Phương pháp này gắn một cổng kéo dài giống như màng mỏng dọc theo sản phẩm đúc. Vì chiều rộng của cổng rộng và nhựa chảy đều nên nó phù hợp với các sản phẩm đúc dạng tấm mỏng dễ bị biến dạng và biến dạng. Nó cũng được sử dụng để ngăn ngừa các khuyết tật đúc do sự định hướng của nhựa có chứa chất độn như sợi gia cố. Vì cổng mỏng và rộng nên rất khó xóa dấu cổng và cần xử lý hậu kỳ.

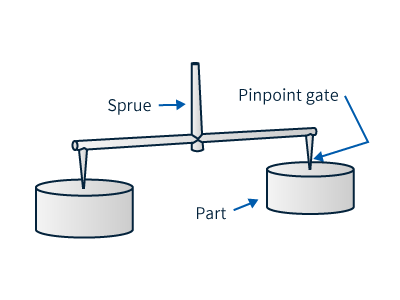

・Cổng chốt

Hình 10 Ví dụ về cổng pin

Hình 10 Ví dụ về cổng pin

Cổng được sử dụng trong khuôn ba tấm. Thích hợp cho tự động hóa vì cổng bị gãy khi khuôn mở ra và bộ phận tách ra khỏi đường dẫn. Bạn có thể đặt nhiều cổng hoặc lấy nhiều phần. Trong trường hợp đó, cần phải xem xét sự cân bằng và xác định vị trí để nhựa có thể được đổ vào từng sản phẩm đúc cùng một lúc. Vì cần phải làm cho cổng nhỏ hơn nên có thể khó khăn đối với các loại nhựa có tính lưu động thấp hoặc chất độn.

・Cổng tàu ngầm

Hình 11 Ví dụ về cổng tàu ngầm

Hình 11 Ví dụ về cổng tàu ngầm

Cách này cũng tương tự như cổng phụ nhưng đây là phương pháp đổ nhựa đường như bò dưới sản phẩm. Còn được gọi là cổng đường hầm. Không cần xử lý hậu kỳ vì cổng bị vỡ khi khuôn mở ra. Đối với cổng chốt, có thể khó khăn đối với nhựa có tính lưu động thấp hoặc nhựa được lấp đầy.

Phương pháp ép phun đặc biệt

Hiện nay, nhiều phương pháp đúc đặc biệt đã được phát triển để giải quyết các vấn đề và nâng cao chất lượng trong ép phun. Dưới đây là một số ví dụ đại diện.

■ Phun khí

Phun khí (đúc bằng khí) là một quy trình giữ áp suất trong đó áp suất được áp dụng cho đến khi sản phẩm được làm mát và hóa rắn sau khi được đổ đầy nhựa trong quy trình ép phun thông thường. Các vết lõm (vết lõm xuất hiện trên bề mặt khi nhựa nguội đi và co lại) và sự cong vênh của các sản phẩm đúc có thể được loại bỏ, cải thiện độ chính xác về kích thước.

■ Tạo bọt siêu tới hạn

Khi nitơ hoặc carbon dioxide được đặt trong điều kiện nhiệt độ và áp suất cao, nó sẽ trở thành trạng thái có cả khí và lỏng. Một chất ở trạng thái này được gọi là chất lỏng siêu tới hạn. Đây là một phương pháp đúc trong đó chất lỏng siêu tới hạn được bơm vào nhựa làm chất tạo bọt và làm tan chảy, sau đó áp dụng những thay đổi đột ngột về áp suất và nhiệt độ để tạo ra bọt siêu nhỏ. Kết quả là, bên trong sản phẩm đúc trở thành một cấu trúc vi mô. Hiệu quả của việc giảm trọng lượng của các sản phẩm đúc có thể được mong đợi. Ngoài ra, do tính lưu động được cải thiện nên có thể làm cho tường mỏng hơn và giảm lượng nhựa sử dụng. Hơn nữa, bằng cách tạo ra các bong bóng khí đồng đều bên trong nhựa, áp suất được tác dụng đồng đều, điều này có thể được kỳ vọng là sẽ ngăn ngừa các vết cong vênh và chìm, đồng thời cải thiện độ chính xác của kích thước. Nó làm giảm lực kẹp khuôn của máy đúc và loại bỏ nhu cầu giữ áp suất, giúp rút ngắn chu kỳ đúc.

■ Làm nóng và làm mát

Khi đổ nhựa nóng chảy vào khuôn, nếu nhiệt độ khuôn thấp, nhựa sẽ nhanh chóng nguội đi và đông đặc lại từ phần tiếp xúc, dẫn đến các khuyết tật bên ngoài như đường hàn (rãnh xuất hiện khi nhựa tiếp xúc với khuôn) . xảy ra. Do đó, bên trong khuôn được làm nóng bằng lò sưởi hoặc thiết bị tương tự để đảm bảo nhiệt độ tối ưu cho nhựa chuyển hình dạng của khuôn. Hơn nữa, bằng cách làm nguội nhanh khuôn và làm cứng nhựa, đây là một phương pháp có thể cải thiện chất lượng bề ngoài của sản phẩm đúc, chẳng hạn như loại bỏ các đường hàn và vết chảy.

Các phương pháp đúc chính khác

Ngoài ép phun, còn có nhiều loại phương pháp đúc khác cho nhựa nhiệt dẻo. Một số phương pháp đúc chính được mô tả ngắn gọn dưới đây.

■ Đúc đùn

Phương pháp đúc này phù hợp để sản xuất các sản phẩm dạng ống như ống mềm và ống hút, cũng như các sản phẩm dài có hình dạng mặt cắt ngang đồng đều như đường ray và khung chắn. Quá trình đúc được thực hiện bằng cách ép đùn nhựa đã được nung nóng và nóng chảy từ khuôn (khuôn) có lỗ cắt ngang. Nhựa ép đùn được làm mát bằng nước hoặc không khí để cứng lại. Tùy thuộc vào hình dạng của khuôn mà có thể liên tục tạo thành các ống có hình dạng mặt cắt ngang khác nhau.

■ Đúc thổi

Phương pháp đúc này phù hợp để đúc các hình dạng rỗng như chai PET. Nhựa nóng chảy được ép thành hình trụ, đặt vào khuôn và phồng lên như một quả bóng bằng cách bơm không khí áp suất cao từ miệng. Nó được đúc bằng cách ép nhựa vào khuôn từ bên trong bằng sức mạnh của không khí và làm cho nó bám dính. Không thích hợp để đúc các hình dạng phức tạp.

■ Tạo hình chân không

Đây là phương pháp tạo khuôn các hộp đựng trứng, bao bì đựng các loại hàng hóa, thực phẩm linh tinh. Một tấm nhựa được làm nóng, làm mềm, đặt vào khuôn và không khí được hút ra ngoài để tạo chân không, sau đó được dính vào khuôn để đúc. Các vật liệu khác ngoài kim loại, chẳng hạn như thạch cao và gỗ, dễ gia công có thể được sử dụng làm khuôn và có thể được đúc với chi phí tương đối thấp. Mặc dù có thể đúc các vật thể lớn như bảng điều khiển ô tô, thanh cản và bồn tắm nhưng nó không phù hợp để đúc các hình dạng chính xác và phức tạp.

Bản tóm tắt

Trong thiết kế sản xuất hàng loạt các sản phẩm nhựa, cần phải biết những điều cơ bản về cấu trúc khuôn và ép phun. Điều này là do cần phải chọn khuôn và hình dạng cổng phù hợp với ứng dụng và đặc điểm của sản phẩm. Trong mô phỏng ép phun, bạn có thể mô phỏng toàn bộ quy trình ép phun và kiểm tra các hiện tượng lỗi trong quá trình đúc thực tế, điều này có thể hữu ích cho việc thiết kế khuôn và thiết lập các điều kiện đúc. Chúng tôi sẽ giải thích chi tiết cách nó có thể được sử dụng từ phần tiếp theo.

Phần tiếp theo: "Tìm hiểu về các hạng mục dữ liệu vật liệu dùng cho mô phỏng ép phun"

Để biết thêm thông tin về CAE, vui lòng liên hệ với chúng tôi.

CAE tải xuống slide