- ĐỨNG ĐẦU

- Nguyên lý cơ bản của CAE

- Phần 6: Cách sử dụng kết quả phân tích ép phun

Loạt bài: Nguyên tắc cơ bản của phân tích CAE cho thiết kế sản phẩm nhựa

Phần 6 Cách sử dụng kết quả phân tích ép phun

Chúng tôi sẽ giải thích kết quả đầu ra của phân tích ép phun và cách sử dụng thông tin thu được trong quá trình thiết kế và đúc sản phẩm/khuôn.

2023.02.21

Nội dung

| 1. Trước hết |

| 2. Phân tích ép phun có thể cho chúng ta biết điều gì? |

| 3. Kết quả phân tích sẽ được sử dụng như thế nào? |

| 4. Một số lỗi khuôn phổ biến |

| 5. Tóm tắt |

Giới thiệu

Đầu ra của mô phỏng đúc dựa trên phân tích ép phun là gì? Kết quả mô phỏng thường được trình bày dưới dạng hoạt ảnh hoặc biểu đồ đường viền để dễ hiểu bằng hình ảnh. Bài viết này giới thiệu các loại thông tin đầu ra và cách nó được sử dụng trong quá trình thiết kế và tiếp theo.

Phân tích ép phun có thể cho chúng ta biết điều gì?

Ngay cả khi nó được gọi là phân tích ép phun, phân tích được thực hiện sẽ khác nhau tùy thuộc vào những gì bạn muốn biết. Có bốn phân tích chính: phân tích làm mát, phân tích làm đầy, phân tích áp suất giữ và phân tích cong vênh.

Phân tích làm mát là một mô phỏng truyền nhiệt được sử dụng để phân tích dòng nhiệt trong khuôn phun. Nó được sử dụng để xác định nhiệt độ bên trong khoang chứa đầy nhựa, nhiệt độ của toàn bộ khuôn và thời gian làm mát.

Phân tích làm đầy dự đoán dòng chảy của nhựa trong khuôn trong quá trình làm đầy. Phân tích điền đầy tính toán mặt trước dòng chảy trong khoang khuôn, mở rộng dần dần từ vị trí bơm cho đến khi đạt đến vị trí chuyển đổi V/P.

Phân tích đóng gói dự đoán dòng chảy của nhựa trong khuôn trong quá trình đóng gói. Có thể kiểm tra xem khoang có được đổ đầy nhựa hoàn toàn hay không bằng cách thực hiện theo thứ tự phân tích đổ đầy và phân tích duy trì áp suất.

Phân tích cong vênh xác định nguyên nhân gây cong vênh và xem xét các giải pháp như thay đổi vị trí cổng, thay đổi thông số thiết kế và giảm các biến thể độ dày của tường.

Thông tin đầu ra sau đây có thể thu được từ các phân tích này.

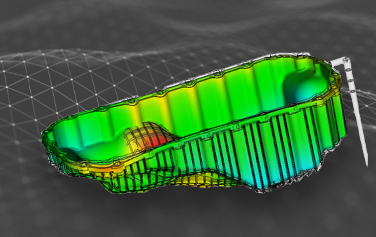

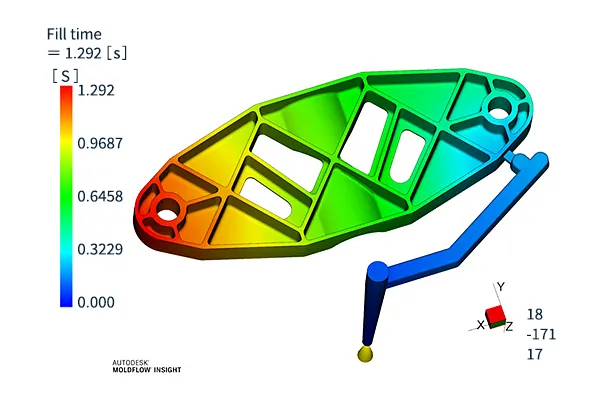

■ Mẫu điền

Mẫu điền đầy là kết quả của việc xác minh cách nhựa chảy trong sản phẩm đúc bằng cách phân tích điền đầy. Vị trí cổng, loại nhựa và các điều kiện phân tích được đặt trong mô hình lưới và có thể xác minh mẫu điền đầy nhựa. Như được hiển thị trong Hình 1, độ dốc cho thấy cách nhựa được lấp đầy qua cổng vào mô hình.

Vì chúng tôi biết cần có thời gian để nhựa lấp đầy ở đâu, chúng tôi có thể phản ánh điều này trong thiết kế, ví dụ, bằng cách xem xét các vị trí cổng thích hợp hoặc thay đổi hình dạng, chẳng hạn như các phần có thành mỏng khó chảy.

Hình 1 Ví dụ về mẫu điền

Hình 1 Ví dụ về mẫu điền

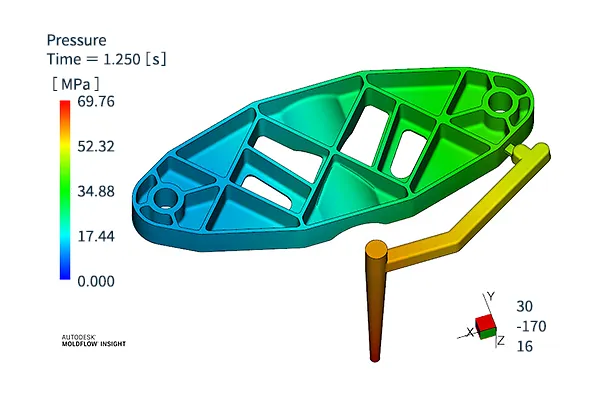

■ Phân phối áp suất nhựa khi hoàn thành đổ đầy

Phân tích làm đầy có thể hình dung áp suất bên trong khoang được phân bổ như thế nào khi khoang được lấp đầy hoàn toàn bằng nhựa. Áp lực không đều có thể gây biến dạng sản phẩm đúc. Ngoài ra, những sản phẩm cần áp suất cao có thể làm vỡ khuôn. Biết được áp suất được áp dụng ở đâu và như thế nào có thể được sử dụng trong thiết kế khuôn.

Hình 2 Ví dụ về sự phân bố áp suất nhựa khi hoàn thành đổ đầy

Hình 2 Ví dụ về sự phân bố áp suất nhựa khi hoàn thành đổ đầy

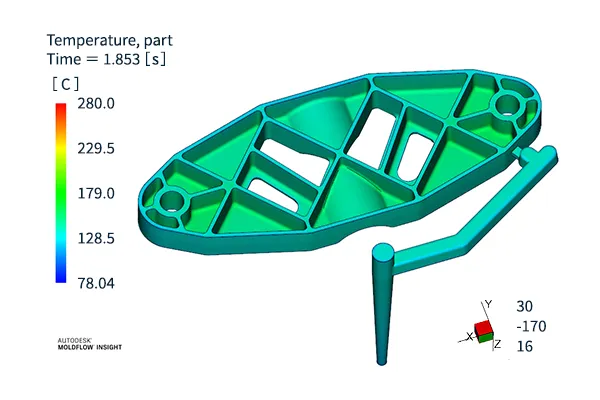

■ Phân bố nhiệt độ nhựa khi hoàn thành đổ đầy

Đây là kết quả của một mô phỏng phân tích làm mát và đổ đầy về cách phân bố nhiệt độ nhựa khi khuôn được đổ đầy nhựa hoàn toàn. Sự thay đổi nhiệt độ nhựa có thể gây ra sự co ngót không đồng đều và dẫn đến sản phẩm đúc bị cong vênh. Phân tích này được sử dụng để nghiên cứu hiệu quả làm mát và bố trí đường ống nước làm mát để đảm bảo làm mát đồng đều nhất có thể.

Hình 3 Ví dụ về sự phân bố nhiệt độ nhựa khi hoàn thành đổ đầy

Hình 3 Ví dụ về sự phân bố nhiệt độ nhựa khi hoàn thành đổ đầy

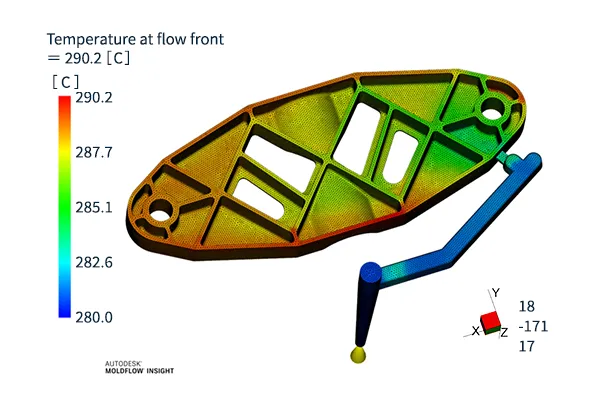

■ Nhiệt độ ở phía trước dòng chảy

Mặt trước dòng chảy đề cập đến cạnh đầu của dòng nhựa được bơm vào khuôn và cho biết nhiệt độ mà nhựa đạt đến từng phần của sản phẩm đúc. Nó được tính toán trong một phân tích làm mát. Khuôn thường được đặt ở nhiệt độ thấp hơn nhựa nóng chảy và nhiệt độ của nhựa giảm trong quá trình đổ đầy. Nếu nhiệt độ phía trước dòng chảy quá thấp trong quá trình đổ đầy, có thể dẫn đến các khuyết tật về khuôn.

Hình 4 Ví dụ về nhiệt độ nhựa ở phía trước dòng chảy

Hình 4 Ví dụ về nhiệt độ nhựa ở phía trước dòng chảy

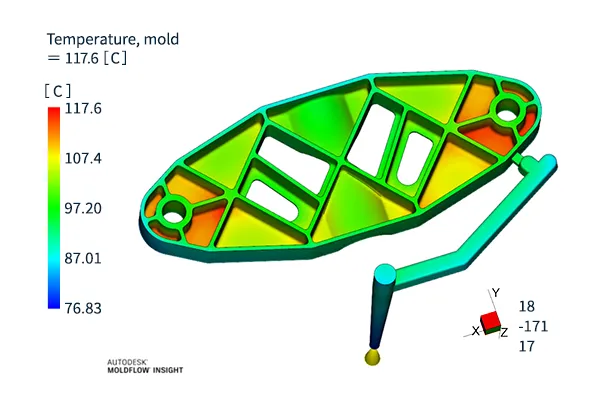

■ Phân bố nhiệt độ bề mặt khuôn

Có thể xác nhận sự phân bố nhiệt độ trên bề mặt sản phẩm đúc (bề mặt khuôn) sau khi làm mát. Điều này có thể được sử dụng để xác định nguyên nhân của sự cong vênh bằng cách kiểm tra sự làm mát không đều và chênh lệch nhiệt độ lớn giữa các mặt cố định và di động của khuôn.

Hình 5 Ví dụ về phân bố nhiệt độ bề mặt khuôn

Hình 5 Ví dụ về phân bố nhiệt độ bề mặt khuôn

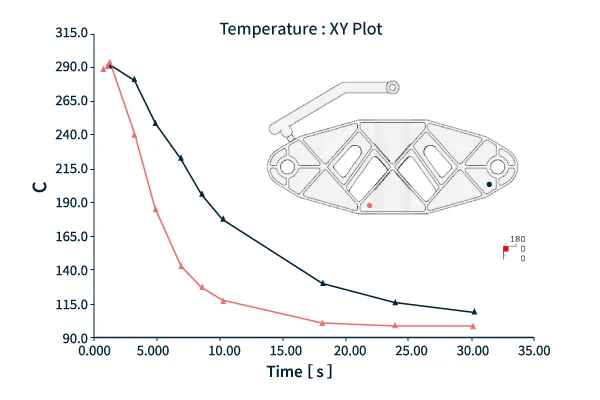

■ Sự thay đổi nhiệt độ theo thời gian của từng bộ phận của sản phẩm đúc

Sự thay đổi nhiệt độ của từng bộ phận của sản phẩm đúc theo thời gian được đưa ra từ phân tích làm mát. Phân tích này kiểm tra độ lệch nhiệt độ chẳng hạn như điểm nóng và điểm lạnh, có thể gây biến dạng và cong vênh, đồng thời kiểm tra xem cổng có đông cứng trước sản phẩm đúc hay không. Cũng có thể kiểm tra khả năng làm mát đồng đều.

Hình 6 Ví dụ về sự thay đổi nhiệt độ theo thời gian của từng bộ phận của sản phẩm đúc

Hình 6 Ví dụ về sự thay đổi nhiệt độ theo thời gian của từng bộ phận của sản phẩm đúc

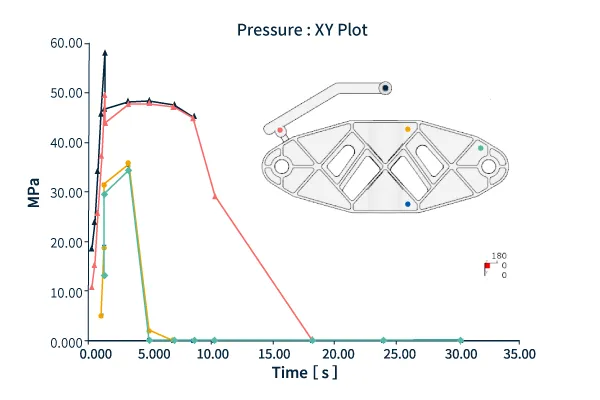

■ Sự thay đổi áp suất theo thời gian trong từng bộ phận của sản phẩm đúc

Sự thay đổi áp suất trong toàn bộ sản phẩm đúc có thể được phân tích thông qua phân tích làm đầy. Áp suất thường bắt đầu ở mức 1 atm và tăng lên khi đạt đến dòng chảy phía trước. Áp suất tăng ở những khu vực có dòng chảy bị hạn chế và khả năng chảy khác nhau tùy thuộc vào loại nhựa. Điều này cho phép kiểm tra xem lưu lượng nhựa có đủ hay không và biết được áp suất tối đa rất hữu ích trong việc chọn kích thước máy đúc.

Hình 7 Ví dụ về sự thay đổi áp suất theo thời gian trong từng bộ phận của sản phẩm đúc

Hình 7 Ví dụ về sự thay đổi áp suất theo thời gian trong từng bộ phận của sản phẩm đúc

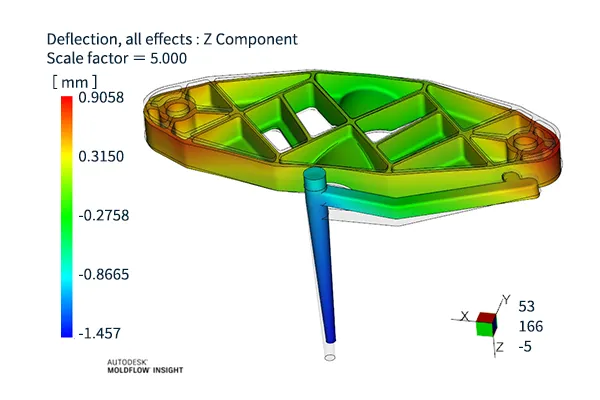

■ Biến dạng cong vênh

Phân tích cong vênh sử dụng kết quả phân tích làm mát và làm đầy để dự đoán mức độ co ngót và cong vênh của sản phẩm đúc sẽ xảy ra. Nó cũng mô phỏng mức độ biến dạng sẽ xảy ra. Hình dạng và vị trí cổng giảm thiểu cong vênh có thể được xem xét và phản ánh trong giai đoạn thiết kế sản phẩm.

Biến dạng cong vênh xảy ra khi sản phẩm không co lại đồng đều. Có ba nguyên nhân chính gây ra cong vênh: sự khác biệt về làm mát, sự khác biệt về độ co ngót và sự khác biệt về hướng và Moldlfow đưa ra thông tin về các nguyên nhân chính bằng cách bật tùy chọn Chỉ định nguyên nhân gây ra hiện tượng cong vênh. Hình 8 cho thấy kết quả xuất thông tin về tất cả các yếu tố.

Hình 8 Ví dụ về biến dạng sợi dọc

Hình 8 Ví dụ về biến dạng sợi dọc

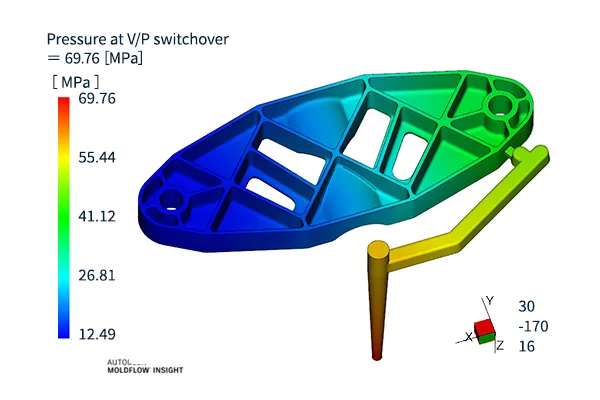

■ Áp suất khi chuyển mạch V/P

Chuyển đổi V/P đề cập đến việc chuyển đổi từ quy trình phun (Kiểm soát tốc độ) sang quy trình giữ áp suất (Kiểm soát áp suất) khi nhựa nóng chảy được bơm vào khuôn bằng vít.

Áp suất khi chuyển đổi V/P cho biết khoảng cách nhựa được lấp đầy trong quá trình đổ đầy được kiểm soát vận tốc. Trong quá trình kiểm soát vận tốc, khoang không được lấp đầy hoàn toàn bằng nhựa và các khu vực không được lấp đầy sẽ được đổ đầy hoàn toàn bằng điều khiển áp suất. Nếu áp suất giữ tại thời điểm này quá thấp, nó có thể gây ra các vết lõm và nếu quá cao, nó có thể gây ra các gờ và vỡ khuôn.

Điều kiện đúc thích hợp thu được bằng cách phân tích với phân tích làm đầy.

Hình 9 Ví dụ về áp suất khi chuyển đổi V/P

Hình 9 Ví dụ về áp suất khi chuyển đổi V/P

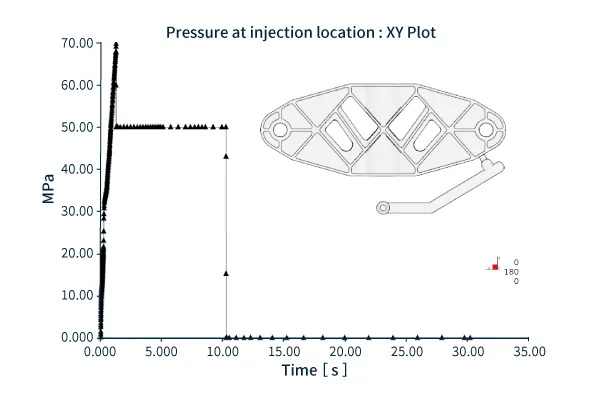

■ Áp suất tại vị trí tiêm

Phân tích sự thay đổi theo thời gian của áp suất trong từng bộ phận của sản phẩm đúc trong quá trình làm đầy và giữ áp suất. Nếu có áp suất không đồng đều ở một phần cụ thể của sản phẩm đúc hoặc ở một số phần của sản phẩm đúc trong quy trình đúc nhiều khoang, thì có thể có sự mất cân bằng dòng chảy. Kiểm tra các vấn đề về dòng chảy và duy trì áp suất thích hợp.

Hình 10 Ví dụ về áp suất tại vị trí tiêm

Hình 10 Ví dụ về áp suất tại vị trí tiêm

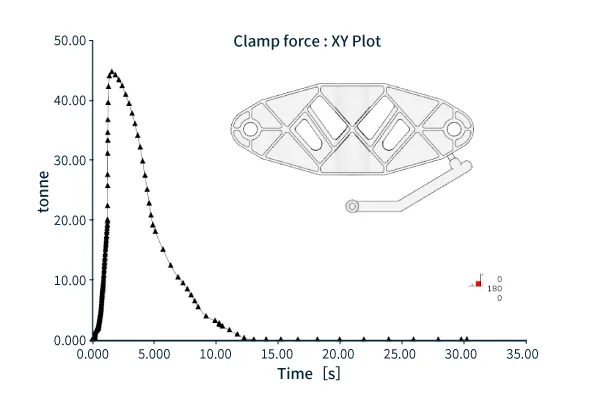

■ Lực kẹp khuôn

Lực kẹp khuôn là lực cần thiết để giữ chặt khuôn khi đổ đầy nhựa. Giá trị thích hợp thu được từ sự phân bố áp suất trên toàn bộ sản phẩm đúc. Căn cứ vào lực kẹp khuôn cần thiết để ép khuôn mà chọn máy ép khuôn có kích thước phù hợp.

Hình 11 Ví dụ về lực kẹp khuôn

Hình 11 Ví dụ về lực kẹp khuôn

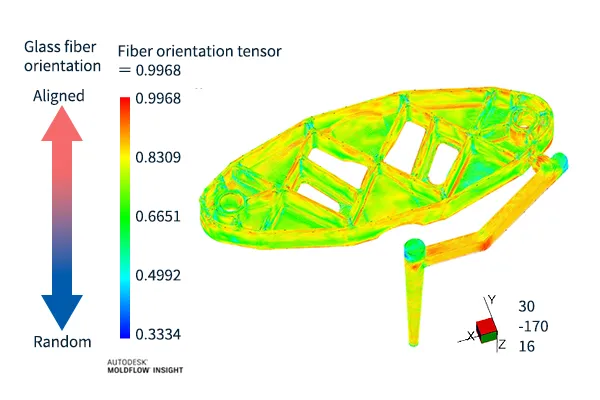

■ Tenor định hướng sợi quang

Trong nhựa có chứa sợi thủy tinh, sự định hướng của sợi có thể gây ra các vấn đề như co ngót không đều và độ bền yếu theo một số hướng. Trong trường hợp nhựa gia cố sợi, phân tích hướng sợi có thể được sử dụng để xác định hướng sợi và tensor định hướng (mức độ định hướng) sau khi quá trình đúc hoàn tất. Để tận dụng các đặc tính của nhựa gia cố sợi, điều quan trọng là phải hiểu trước các xu hướng định hướng.

Hình 12 Ví dụ về tenxơ định hướng sợi quang

Hình 12 Ví dụ về tenxơ định hướng sợi quang

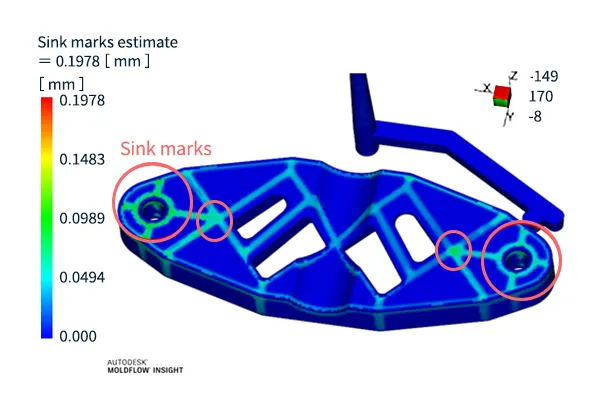

■ Ước tính điểm chìm

Dựa trên phân tích điền đầy và phân tích duy trì áp suất, chúng ta có thể dự đoán vị trí vết lõm có khả năng xuất hiện trong sản phẩm đúc và độ sâu của chúng. Nấc thường xảy ra ở phía đối diện của thành dày, sườn, trùm và miếng phi lê bên trong của sản phẩm đúc. Bằng cách phân tích các điều kiện đúc khác nhau chẳng hạn như hình dạng, vị trí cổng, giảm nhiệt độ khuôn và nhựa, có thể xác định nguyên nhân của vết lõm và có thể thực hiện các biện pháp đối phó.

Hình 13 Ví dụ về dự đoán vết chìm

Hình 13 Ví dụ về dự đoán vết chìm

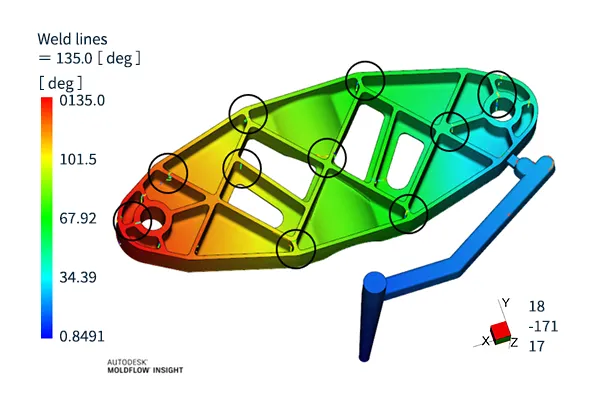

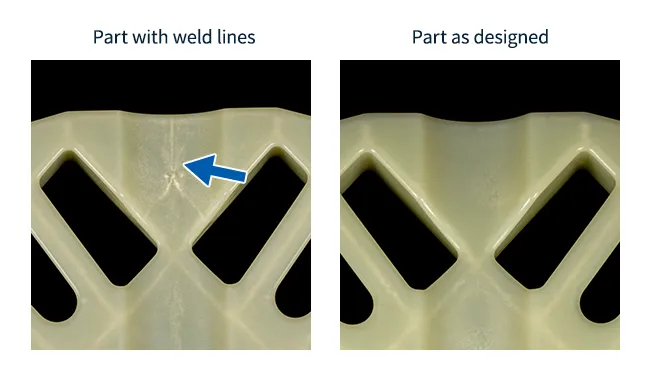

■ Ước lượng đường hàn

Phân tích điền đầy dự đoán nơi các đường hàn sẽ xảy ra. Các đường hàn xuất hiện nơi nhựa gặp nhựa. Vì các đường hàn có thể gây ra các khuyết tật về độ bền và bề ngoài, chúng có thể ít được chú ý hơn bằng cách điều chỉnh vị trí cổng đến một vị trí ít nhìn thấy hơn từ bên ngoài hoặc bằng cách điều chỉnh góc gặp nhau (góc mà nhựa va chạm với nhựa).

Hình 14 Ví dụ dự đoán đường hàn

Hình 14 Ví dụ dự đoán đường hàn

Kết quả phân tích sẽ được sử dụng như thế nào?

Chúng tôi sẽ giải thích làm thế nào thông tin thu được từ phân tích ép phun có thể được áp dụng cho các quy trình đúc và thiết kế sản phẩm/khuôn. Dữ liệu phân tích có thể được sử dụng để thu được các chỉ số hợp lý và khách quan trong các tình huống cần có sự phán đoán.

■ Yêu cầu kích thước máy đúc

Để biết kích thước máy đúc phù hợp, điều quan trọng là phải biết độ lớn thích hợp của lực kẹp khuôn, áp suất phun, v.v. Bằng cách sử dụng phân tích khuôn ép phun, có thể biết được những giá trị đó và có thể xem xét trước kích thước của máy đúc. Kích thước của máy đúc có liên quan trực tiếp đến lịch trình và chi phí đúc, vì vậy nó cần thiết cho việc lập kế hoạch sản xuất.

■ Xác định tính thanh khoản

Dựa trên kiểu đổ đầy, áp suất, nhiệt độ nhựa và các yếu tố khác, chúng tôi kiểm tra xem sản phẩm đúc có thể được đổ đầy nhựa mà không bị thừa hoặc thiếu hay không. Chúng tôi góp phần giảm thiểu các sự cố trong giai đoạn đổ khuôn bằng cách nghiên cứu và thực hiện các biện pháp đối phó trước, chẳng hạn như điều chỉnh các khu vực có thành mỏng hoặc đường dẫn khó chảy hoặc thay đổi loại nhựa.

■ Tối ưu hóa vị trí cổng

Dựa trên mẫu điền đầy, mối hàn, v.v., chúng tôi xác minh vị trí cổng nào sẽ tạo điều kiện thuận lợi cho quá trình đúc và ngăn ngừa các khuyết tật xảy ra. Điều quan trọng nữa là kiểm tra xem việc thay đổi vị trí cổng có gây ra các vấn đề khác hay không và xác định vị trí tối ưu bằng cách ưu tiên và đánh giá.

■ Tối ưu hóa các điều kiện đúc

Các điều kiện đúc tối ưu được lấy từ áp suất chuyển đổi V/P, vị trí phun, nhiệt độ khuôn và tốc độ làm mát. Việc thiết lập các điều kiện đúc đòi hỏi phải có kinh nghiệm và kiến thức, vì vậy nó thường phụ thuộc vào kỹ năng của kỹ sư đúc.

■ Tối ưu hóa quá trình làm mát khuôn

Dựa trên sự phân bố nhiệt độ khuôn và sự thay đổi nhiệt độ theo thời gian, vị trí ống nước và nhiệt độ nước làm mát được điều chỉnh để làm mát khuôn càng đồng đều càng tốt. Làm mát đúng cách là rất quan trọng vì làm mát không đủ hoặc không đều có thể gây ra khuyết tật khuôn. Nếu các vấn đề về khuôn xảy ra sau khi bắt đầu sản xuất, rất khó để thực hiện những thay đổi lớn đối với khuôn, chẳng hạn như thay ống nước, vì vậy điều quan trọng là phải xem xét đầy đủ và thực hiện các biện pháp đối phó trước.

■ Cải thiện biến dạng sợi dọc bằng cách tối ưu hóa trên

Áp suất không đều, làm mát không đều và định hướng sợi có thể gây cong vênh trong các sản phẩm đúc. Đặc biệt đối với các sản phẩm yêu cầu độ chính xác kích thước nghiêm ngặt, phân tích khuôn ép phun có thể được sử dụng để xác minh trước càng nhiều càng tốt và có thể thực hiện các biện pháp đối phó để giảm thiểu biến dạng.

Một số lỗi đúc phổ biến

Phân tích khuôn ép phun có thể được sử dụng để dự đoán các khuyết tật và lỗi khuôn có thể xảy ra. Các khuyết tật khuôn là một vấn đề không thể tránh khỏi trong quá trình đúc sản xuất hàng loạt và phân tích khuôn ép phun có thể giúp giảm thiểu sự xuất hiện của chúng. Một số lỗi khuôn phổ biến được liệt kê dưới đây.

■ Ảnh chụp ngắn

Các cú đánh ngắn đề cập đến một lỗi đúc trong đó nhựa nóng chảy không lấp đầy hoàn toàn đầu khuôn. Sản phẩm đúc bị chập không thể phục hồi được. Các cú đánh ngắn là do lưu lượng nhựa không đủ, áp suất phun không đủ hoặc áp suất giữ không đủ. Kiểm soát sự xuất hiện bằng cách điều chỉnh vị trí áp suất chuyển mạch V/P, áp suất phun và vị trí cổng.

Hình 15 Ví dụ về các cú đánh ngắn

Hình 15 Ví dụ về các cú đánh ngắn

■ Đường hàn

Hợp lưu của nhựa nóng chảy được đổ đầy vào sản phẩm đúc có thể tạo thành một đường mỏng giống như vết xước, được gọi là đường hàn. Các đường hàn này yếu và có thể bị hỏng trong quá trình kiểm tra độ bền. Chúng cũng có thể trông giống như những vết trầy xước ở bên ngoài, điều này có thể dẫn đến khiếu nại của người tiêu dùng. Các biện pháp đối phó bao gồm thay đổi vị trí cổng sao cho các đường hàn không xuất hiện ở những khu vực nổi bật, điều chỉnh nhiệt độ khuôn và điều chỉnh độ dày của sản phẩm đúc để kiểm soát góc gặp nhau giữa hai mặt trước nóng chảy. .

Hình 16 Ví dụ về các đường hàn

Hình 16 Ví dụ về các đường hàn

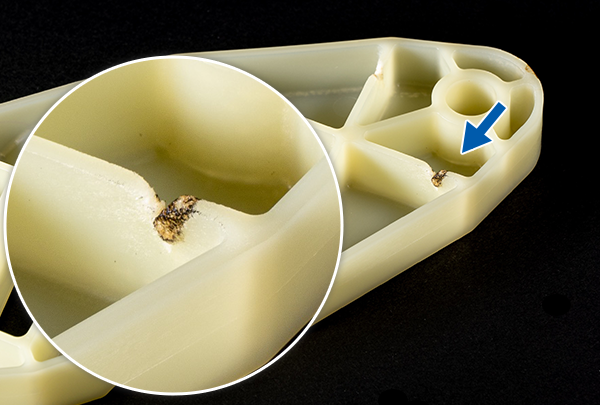

■ Vết bỏng

Vết cháy là hiện tượng một phần của sản phẩm đúc bị cháy chuyển sang màu đen và bị cacbon hóa. Điều này xảy ra khi nhựa nóng chảy được bơm vào ở áp suất cao, làm cho không khí trong khoang bị mất vị trí và bị nén, tạo ra nhiệt độ cao. Các vết cháy có xu hướng không xuất hiện trong giai đoạn đầu của quá trình đúc, nhưng khi quá trình sản xuất hàng loạt được tiến hành và quá trình đúc thường gặp khó khăn do cần phải ngăn ngừa các vết cháy. Ngoài việc giảm tốc độ phun, việc cung cấp các lỗ thông khí để giải phóng khí và kiểm soát dòng chảy nhựa bằng cách thay đổi vị trí cổng và độ dày của tường là rất hiệu quả.

Hình 17 Ví dụ về vết cháy

Hình 17 Ví dụ về vết cháy

■ Dấu chìm

Vết lõm là một loại khuyết tật về hình thức và được gây ra bởi sự khác biệt về tỷ lệ co ngót ở các phần khác nhau của sản phẩm đúc, chẳng hạn như độ dày thành khác nhau. Điều này có thể được giải quyết bằng cách điều chỉnh vị trí cổng, tăng áp suất phun, hiệu quả làm mát và điều chỉnh độ dày của tường. Vì lỗi này có xu hướng xảy ra ở các phần dày hơn như sườn và các đầu, điều quan trọng là phải thực hiện các biện pháp đối phó ở giai đoạn thiết kế.

Hình 18 Ví dụ về dấu chìm

Hình 18 Ví dụ về dấu chìm

Bản tóm tắt

Điều quan trọng là phải mô phỏng và thực hiện các biện pháp đối phó với các vấn đề có thể xảy ra trong quá trình đúc trong giai đoạn thiết kế sản phẩm và thiết kế khuôn. Với mục đích này, các nhà thiết kế cũng cần phải am hiểu về khuôn mẫu. Thiết kế lưu ý đến khả năng tạo khuôn sẽ giảm bớt việc làm lại và trực tiếp dẫn đến thời gian phát triển ngắn hơn. Không phải tất cả các vấn đề về khuôn đều có thể được loại bỏ chỉ trong quá trình đúc. Cần phải có biện pháp đối phó ngay từ giai đoạn thiết kế, học cách sử dụng kết quả mô phỏng CAE và tận dụng chúng một cách tốt nhất trong thiết kế của bạn.

Phần tiếp theo: "Dự đoán khuyết tật khuôn"

Để biết thêm thông tin về CAE, vui lòng liên hệ với chúng tôi.

CAE tải xuống slide