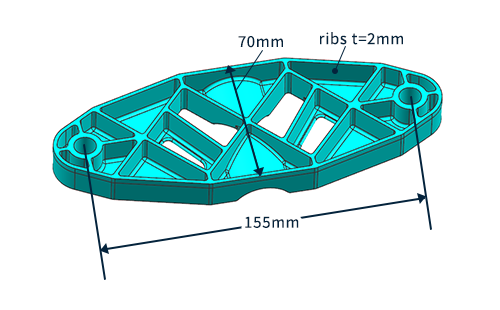

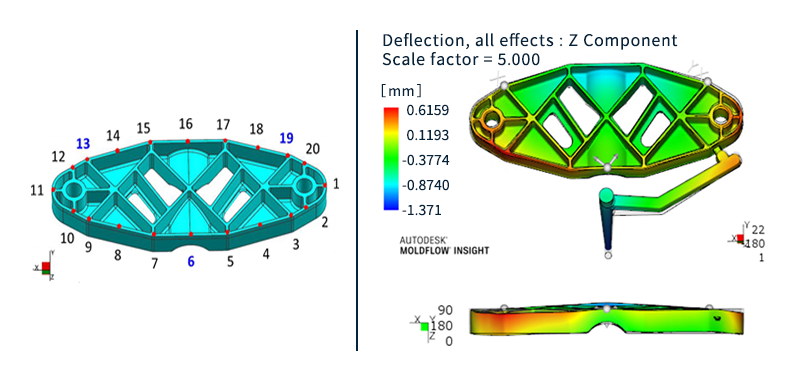

Thông tin kĩ thuật

Chi tiết phân tích ép phun

Trong phân tích ép phun, phân tích điền đầy và đóng gói cũng như phân tích cong vênh là những mô phỏng quan trọng trong quá trình ép phun.

Phân tích đóng gói và chiết rót

Phân tích điền đầy và đóng gói là phân tích mô phỏng cách nhựa chảy vào khuôn (quy trình điền đầy) và giai đoạn đóng gói tiếp theo (áp dụng áp suất giữ để ngăn nhựa co lại). Cụ thể, nó tập trung vào các điểm sau:

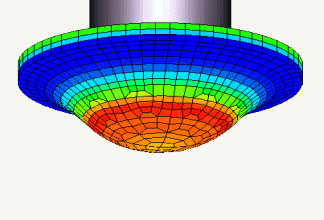

- Phân tích điền đầy: Mô phỏng cách nhựa được phun và điền đầy khoang bên trong khuôn (khoảng không gian quyết định hình dạng của sản phẩm đúc). Phân tích này xác định xem có thể đúc được hay không và các điều kiện đúc tối ưu dựa trên dòng chảy của nhựa, tốc độ dòng chảy, phân bố nhiệt độ, phân bố áp suất, v.v.

- Phân tích đóng gói: Sau khi hoàn tất quá trình đổ đầy, quá trình áp dụng áp suất đóng gói để bù đắp cho quá trình làm mát và co ngót của nhựa được mô phỏng. Kiểm tra các vết lõm, lỗ rỗng và các vết bắn ngắn.

- Phân tích làm mát: Mô phỏng hành vi làm mát bên trong khuôn do dẫn nhiệt và truyền nhiệt. Tính toán nhiệt độ bề mặt khuôn và phân bố nhiệt độ nhựa, và xem xét bố trí mạch làm mát và nhiệt độ của chất làm mát. Có thể kết hợp với phân tích làm đầy và đóng gói.

.png)

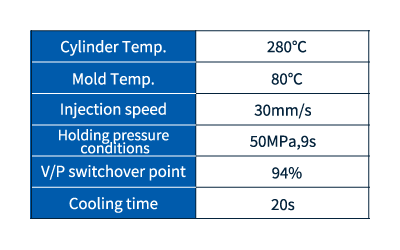

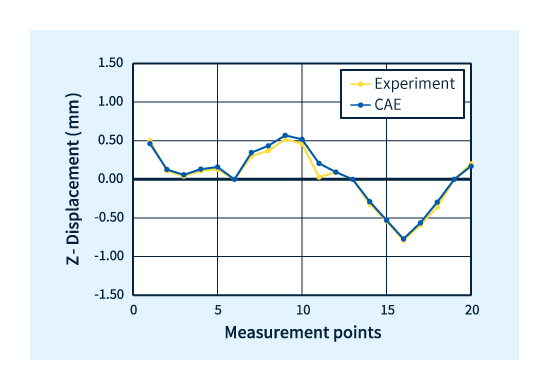

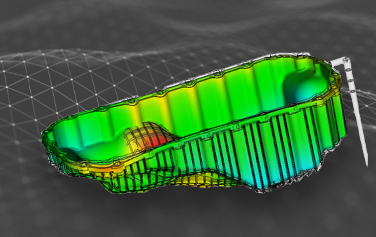

Phân tích cong vênh

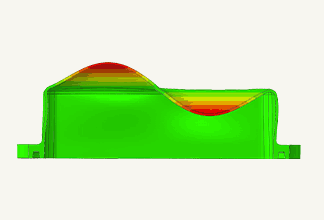

Ngoài phân tích Filling và Packing đã đề cập ở trên, phân tích cong vênh còn phân tích sự cong vênh xảy ra trong quá trình làm mát sản phẩm đúc. Nó mô phỏng sự cong vênh và biến dạng xảy ra do co ngót không đều khi nhựa nguội và đông đặc sau khi đúc phun.

- Phân tích cong vênh: Dự đoán độ co ngót và cong vênh của sản phẩm đúc sau khi lấy ra khỏi khuôn dựa trên kết quả phân tích điền đầy, đóng gói và làm nguội. Nguyên nhân cong vênh có thể được phân loại thành ba yếu tố: chênh lệch làm nguội, chênh lệch co ngót và chênh lệch hướng. Khi nguyên nhân được xác định, có thể xem xét các giải pháp như thay đổi vị trí cổng hoặc điều kiện đúc.

.png)

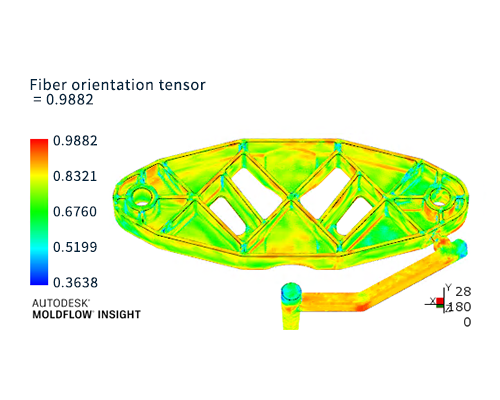

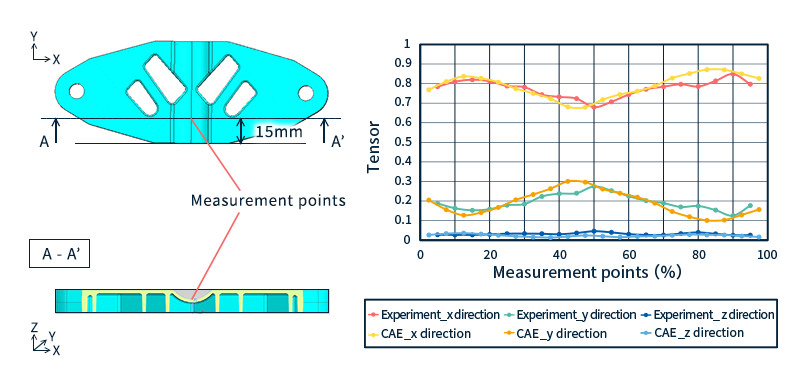

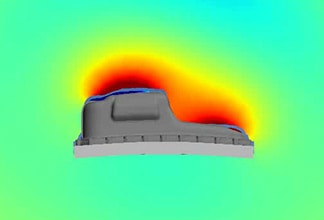

Đánh giá hướng sợi

Trong trường hợp nhựa gia cường sợi có chứa sợi thủy tinh, điều quan trọng là phải tính đến hướng sợi vì điều này có thể ảnh hưởng đáng kể đến hiệu suất sản phẩm.

Để biết thông tin về hướng sợi, tenxơ hướng sợi được đưa ra từ phân tích ép phun.

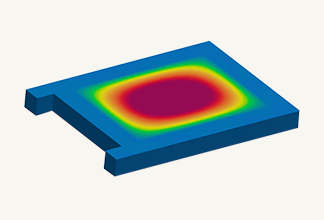

Ở đây chúng tôi trình bày cách thực hiện đánh giá bằng cách sử dụng mẫu thử phẳng (Hình 4).

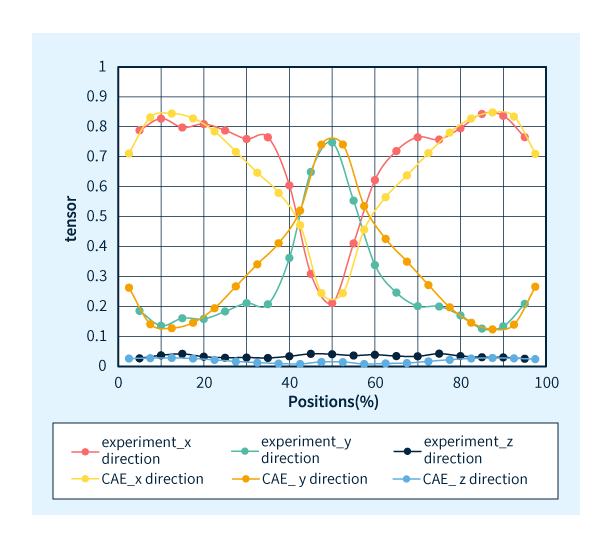

Tenxơ định hướng sợi là phân phối xác suất (0 đến 1) của định hướng sợi. Ở đây, tenxơ định hướng sợi được đánh giá theo ba hướng: trục x, trục y và trục z. Khi giá trị tenxơ tăng (tiến tới 1), điều đó có nghĩa là các sợi được căn chỉnh nhiều hơn theo mỗi hướng.

Giá trị tenxơ định hướng sợi được đo được tính toán bằng phương pháp duy nhất từ hình ảnh mặt cắt ngang sản phẩm tại vị trí đánh giá được quan sát bằng kính hiển vi quang học. Tenxơ định hướng sợi được tính toán theo các khoảng cách 5% theo hướng độ dày của sản phẩm đúc. Các vật thể hình que và hình tròn trong hình ảnh phóng to của Hình 4 là sợi thủy tinh.

Hình 5 cho thấy phép đo tenxơ hướng sợi và kết quả phân tích thu được từ phân tích ép phun.

Có thể nói rằng phân tích này có thể dự đoán được tenxơ hướng sợi thực tế.